工业相控阵超声检测与监测系统的发展与挑战-上

浏览量:528次发布时间:2025年01月06日

在21世纪初,相控阵超声技术从医疗成像领域拓展到工业无损检测领域,并确立了其重要地位。工业相控阵超声检测(PAUT)系统是利用多个可独立控制的阵元或通道发射和接收超声波信号的系统。

相较于传统单通道系统,PAUT能更准确地检出缺陷,覆盖范围更广,效率更高,可有效识别安全隐患,降低事故风险,已在航空航天、特种设备、石油化工、海洋平台、铁路、电力、核工业、军工、冶金和建筑等行业得到广泛应用。

工业PAUT产品的基本功能是采用线性的波束成形(BF)技术,制定发射延时法则控制各阵元的激发时机,操控超声波在被测件中的干涉行为,实现波束偏转和聚焦,通过延时接收合成波束和电子扫描得到相控阵成像图。

随着检测标准不断提升,传统基于线性BF的成像方法已无法满足对更高灵敏度和分辨率的需求,故衍生出全聚焦(TFM)、平面波成像(PWI)和相位相干成像(PCI)等新的成像技术。

为克服传统PAUT方法的局限性,学者们研究出了非线性、超声导波、空耦超声、电磁声换能器和激光超声等形态各异的、非典型的PAUT系统。这些系统拓展了PAUT的内涵,成为当前相控阵超声检测领域的研究热点。

近年来,PAUT技术也开始与结构健康监测(SHM)技术相互融合。不同于传统的无损检测,SHM技术重在对结构健康状态进行长期的连续监测和评估,而PAUT技术的引入提升了监测系统的灵敏度,能够有效监控设备状态,及时提供预警和报警信息,为预防性维护提供数据支持。

典型相控阵系统的基础研究

01相控阵信号采集与成像方法

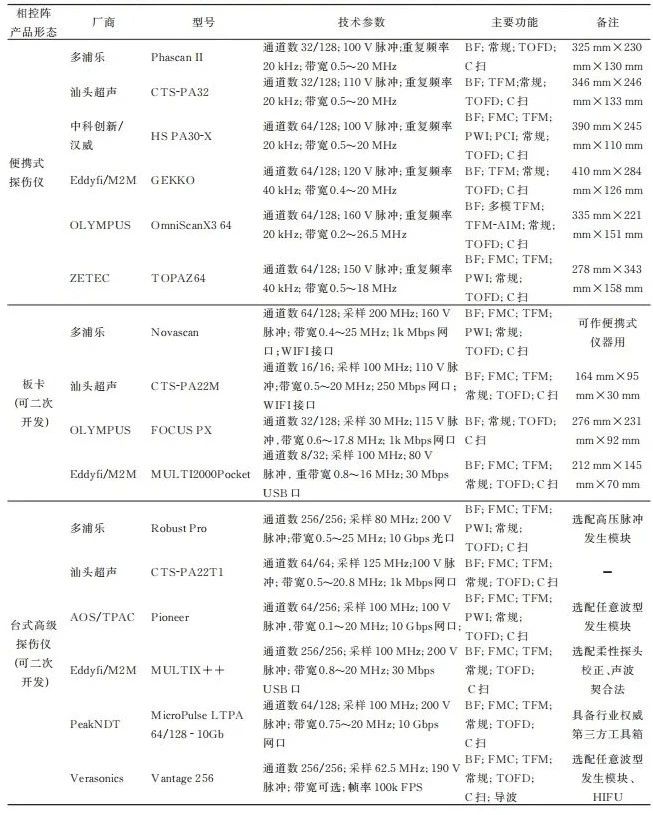

典型的工业PAUT技术主要采用接触式或水浸式的线性体波检测方式,探头的各阵元主要由压电材料制成,其产品形态一般有便携式、板卡和台式高级相控阵探伤仪,以满足不同场合的需求。主流商售产品的对比见表1。

表1 国内外商售相控阵超声系统的对比分析

在信号采集方面,基于线性BF原理的延时叠加方法是最常用的手段。尽管这种方法能够实现高效的物理聚焦或偏转,但其通常只能聚焦于被测对象内部的一个特定部位,导致其他非聚焦部位的信噪比(SNR)明显下降。因此提出了全矩阵采集(FMC)技术。

FMC通过让每个阵元依次单独发射并使所有阵元同时接收信号,从而获得一个包含N2条超声A扫信号的信号集(N为阵元数量)。这种方法有助于在后处理阶段实现被测对象的TFM成像。

TFM是一种通过延时叠加,使不同发射-接收阵元组合的时域回波信号聚焦到目标区域内的每一个虚拟聚焦点的成像方法,FMC和TFM的结合可使成像区域的每个部位都有较高的SNR。

但是,FMC与TFM之间没有必然的联系。例如,当全矩阵采集变成三角矩阵采集,即此时只采集阵元i发、阵元j收的信号(i≠j),不采集阵元j发、阵元i收的信号,仍能进行TFM成像。同样,当全矩阵采集变成对角矩阵采集时,即此时只采集自发自收的信号,仍能按照TFM的理论进行成像,其结果等效于合成孔径聚焦成像。

此外,稀疏矩阵采集也是一种有效的策略,其禁止使用部分阵元来实现稀疏阵列的TFM成像。研究表明,通过群智能算法优选阵元可以显著减少数据量,而成像质量仅轻微下降。

另一方面,基于FMC的相位相干成像PCI和符号相干成像(SCI)成为近年来商售相控阵产品的主要研究重点。PCI以虚拟聚焦点处瞬时相位的标准差进行成像,SCI以虚拟聚焦点处信号符号的叠加进行成像。

与FMC-TFM相比,FMC-SCI有利于提高小缺陷检测能力及粗晶材料检测的SNR,但对超声波垂直入射至大尺寸的面积型缺陷则更容易产生漏检,且无法使用传统-6 dB法进行缺陷定量。

基于FMC信号还能进行多模态TFM成像、矢量TFM成像、虚拟源TFM成像、声源定位(MUSIC)成像、相位迁移成像、散射矩阵成像以及Omega-K成像等。

在FMC中每次只有一个阵元发射,能量较低,且采集时间长,成像效率低。平面波复合(PWC)采集技术采用了每次所有阵元同时发射和接收的方式,每次发射形成不同角度的平面波。例如,一个具有N个阵元的相控阵探头,选取Q个角度发射平面波,则可获得一个具有Q×N条超声A扫信号的信号集。有研究证明,相比于FMC-TFM结合的方法,PWI可通过更少的数据量获得伪影更少和SNR更高的图像。

02相控阵测量工艺优化方法

为了实现高效的相控阵检测与监测,需要对测量实验中的工艺参数进行精细优化。当前,用于实现这一目标的主要方法包括声场模拟与仿真、缺陷检测灵敏度分布图以及相控阵检测可靠性计算。

首先,根据相控阵扇扫的延时法则,可对偏转、聚焦后的声场进行模拟和仿真。声场的计算又分为解析解法、半解析解法及数值解法。

解析解法主要有角谱法、多元高斯声束叠加法、射线追踪法和几何绕射理论,计算效率高,但需要符合一定的理论假设,与实际有一定的误差。

半解析解法主要有瑞利积分法、CIVA软件的铅笔法、K-wave的K-space伪谱法、离散点源方法和导波的半解析有限元法,能更好地抑制离轴声场和非均匀介质声场的误差,耗时适中。

数值解法主要有边界元法、有限元法、有限差分法和弹性动力学有限积分法,虽然耗时最长且精度受求解器和网格影响大,但适用于复杂工况。

通过有效的声场模拟与仿真,可优化中心频率、阵元数量、阵元间距、楔块尺寸及楔块角度等参数,最后优化声场的覆盖范围或焦斑尺寸,改善相控阵测量的SNR和分辨率。

因为TFM成像不存在物理上的声束偏转和聚焦,因此直接计算声场对优化TFM成像的意义有限。Kwan等利用声学影响图(AIM)量化TFM成像的缺陷检测灵敏度空间分布,以优化检测工艺,其使虚拟缺陷遍历TFM-AIM图上所有位置,并通过虚拟缺陷和瑞利积分法计算声场及延时叠加的缺陷波理论幅值。实验显示,平底孔的TFM-AIM图与理论基本一致。

李天骥等把TFM-AIM改进为与缺陷尺寸相关的TFM-DAC图谱,能分析不同大小缺陷的灵敏度并实现定量,精度优于6%,优于传统方法的13%。

此外,检出率(POD)或SNR也是优化相控阵检测工艺的重要手段,一般SNR越高则POD越高。Bajgholi等针对水轮机转轮焊接接头的无损检测,对比了传统超声单探头检测、射线检测、相控阵扇扫检测及相控阵TFM成像的POD,发现TFM成像的POD最高,能稳定检出直径为2.5 mm的夹杂缺陷。

Xu等提出了一种基于压缩感知(CS)技术的相控阵TFM成像方法。为平衡压缩率和SNR,优选了60%压缩率和62.5 MHz采样率,实现了SNR优于31 dB的TFM成像。03相控阵测量的数据分析方法通过相控阵测量数据的分析可以进行全生命周期管理、材料表征及智能检测/监测。

Guan等对接近30年寿命的蒸汽涡轮机转子进行相控阵的C扫描成像,发现一个2.1 mm长的缺陷,采用基于疲劳裂纹损伤风险约束的方法估算零件设计寿命外可安全运行的剩余寿命,实验表明,按相控阵测量的数据可延长9.4年的使用寿命。

材料表征也是相控阵数据后处理分析中的研究重点。Cao等利用32阵元线阵自发自收在两个正交方向上测量了碳纤维增强复合材料单向承压板的多次底面回波的渡越时间(TOF),通过多模态的TOF理论模型和粒子群算法,不断调整模型中的厚度值和代表弹性常数的声速值,使TOF和测量结果吻合。结果表明,该方法可从测量数据中同时反演出厚度和5个弹性常数,误差优于5%。

还有研究利用相控阵超声声束偏转和聚焦特性,建立了适用于晶粒形状和尺寸评价的相控阵超声背散射模型,通过线阵探头测量不同入射方向的背散射信号均方根频谱,提取出与晶粒特性相关的背散射系数,实现了晶粒尺寸和形状的准确反演,并通过铝合金、GH4742验证了最小相对误差约为-3.7%。

基于机器学习/深度学习对相控阵检测进行数据挖掘和数据分析也是当前的研究热点。如基于卷积神经网络实现了超声信号权重自适应调节的超声成像;基于EfficientDet目标检测网络实现了工业缺陷检测自动化定量及定位;基于半监督循环生成对抗网络实现了超声图像超分辨率重建。

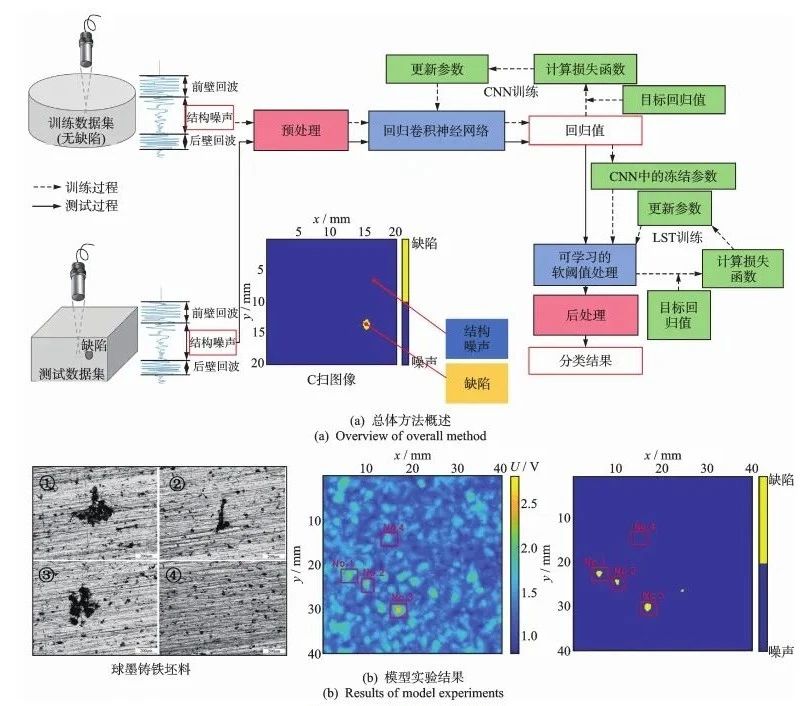

广东工业大学超声团队提出了一种基于卷积神经网络(CNN)的亚波长缺陷超声成像方法,并设计了可学习软阙值分类器对信号的回归值进行分类。CNN检测模型示意图如图1所示。实验证明,该方法可在SNR低至2 dB的条件下清晰地成像出强散射的球墨铸铁试块中1/5波长且不同埋深的缺陷。

虽然深度学习在相控阵检测数据分析的一些应用中取得了成功,但仍存在以下不足:训练所需的数据量大;人为标注的影响大;网络泛化能力差;训练结果的物理意义不明;缺乏物理、逻辑或因果的可解析性等。

图1 CNN检测模型示意图

非典型相控阵系统的发展前沿01非线性相控阵超声检测系统使用工业相控阵设备进行非线性成像的主要方法有直接滤波法、次谐波法、基线相减法和扩散场法等。

高鹏等用宽带相控阵探头检测碳钢试块,通过相位反转法增强相控阵二次谐波,并用高通滤波器直接获得二次谐波,结果显示其具有比线性BF方法更高的横向和轴向空间分辨率。

Yu等基于延时乘叠加(DMAS)技术对聚合物粘结炸药进行非线性BF成像,并通过伪彩色技术融合了高、中、低频,实现了强散射、强衰减材料内部缺陷的高精度成像。

在次谐波法方面,Sugawara等提出了一种共聚焦的次谐波相控阵成像方法,通过低通滤波器获取次谐波,再利用延时法则控制物理聚焦到每一个成像点多次成像并融合,实现了不锈钢焊缝闭合裂纹缺陷成像。

Park等为了解决次谐波成像分辨率较低的问题,引入了MUSIC算法,并基于一个A7075铝紧凑型拉伸试块实现了闭合裂纹裂尖的高分辨成像。

在基线相减法方面,Ohara等通过热调制对粗晶316L不锈钢试块的疲劳裂纹进行非线性相控阵成像,主要是将有/无热应力的BF成像图相减得到裂尖的成像图,并扣除基线图像以抑制晶粒噪声的影响。

Haupert等使用线阵探头进行全阵元的BF成像作为基线,再分别选取奇数阵元、偶数阵元进行两次BF成像并求和,最终扣除基线图像得到非线性散射成像图,实验表明,该方法能有效检出304不锈钢材料中的热疲劳裂纹。

Ohara等成功将该方法应用于表面裂纹的非线性瑞利波成像。基线相减法可能会保留一些线性特征,但其在软硬件方面都较容易实现,实用性较强。

另外,Potter等提出了一种基于超声扩散场的非线性相控阵超声成像方法,通过对比并行物理聚焦(BF)与串行合成聚焦(FMC)下的声能差异,实现材料内部的非经典非线性特征成像。实验表明,该方法可呈现出疲劳裂纹等非线性特征,而线性TFM不能显示裂纹尖端,且难以抑制上下表面、定位孔的影响。

Cheng等研究得出,非线性相控阵超声成像对疲劳裂纹扩展的检测有较高的灵敏度。

Ebrahim-Saib等将基线相减法和扩散场法统称为基波幅值差(FAD)技术,并归纳为变激励电压型FAD、奇偶阵元型FAD和串并型FAD(扩散场法),再通过研究证实了三者内在等价性。

尽管非线性相控阵超声FAD成像性能强、功能多,但还存在以下问题:缺少物理建模和机理分析以指导FAD技术的进一步发展;对复杂型面构件和薄壁构件的技术适用性还有待验证;目前尚缺少特殊相控阵探头(如柔性探头)的FAD成像研究;FAD成像的智能化研究也较少。02超声导波的相控阵检测系统研究表明,利用工业相控阵设备激励超声导波可对波导结构进行大范围的检测。有研究基于两个128阵元线阵在20 MHz·mm的频厚积下,测量了10 mm厚铝板中单一模态的高阶Lamb波,探讨了切趾的相控梳状激励问题,建立了Lamb声场模型,并通过优选线性延时增量、阵元数及阵元间距来控制截断、波数、栅瓣,成功激发单一的S3模态,对于检测大尺寸的中厚板缺陷有重要的参考意义。

Yuan等根据薄壁管周向Lamb模态(CLT)的频散曲线,在0.4 MHz·mm和100 kHz中心频率下测量导波,用7个阵元的PZT阵列控制CLT偏转和聚焦。实验对不同曲率的4 mm厚6061铝合金薄壁管进行测量,用基线相减法消除了CLT1的影响后,定位误差约为5%。

Li等使用9个阵元的PZT阵列采集了2 mm厚铝板和钢板的S0模态全矩阵回波,通过对位相乘融合TFM和相位相干因子的成像。结果表明,与符号相干因子相比,该方法提高了分辨率,抑制了伪影,不会出现“波纹”效应,比TFM成像的背景噪声低25%~50%。

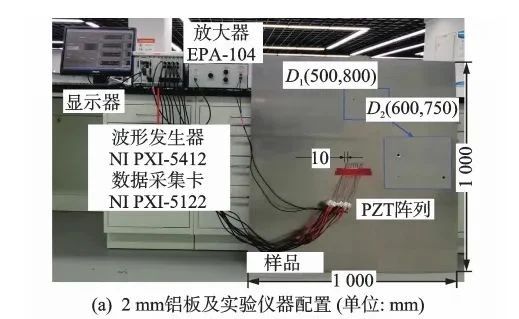

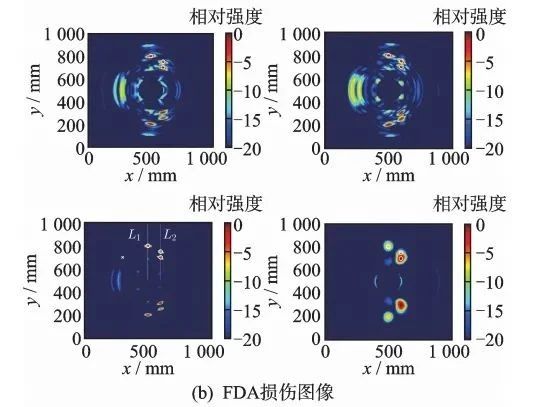

近年来,频控阵(FDA)技术成为超声导波相控阵检测研究的热点。Lang等将FDA技术引入到Lamb波相控阵检测中,通过对不同通道设置微小的频率偏差,以实现波束偏转和聚焦,从而获得高分辨率的多频BF成像图。FDA成像示意图如图2所示。研究中推导了波前的加权叠加模型,对比了频率固定(即等价于单频相控阵)、递增及递减时的波前模型,确定了可通过频率来控制Lamb波的偏转和聚焦,再使波前聚焦在同一个位置,提出了一种频率递增/递减融合的频控阵BF成像方法。实验用9个阵元的PZT阵列,用25~100 kHz的A0模态波对2 mm铝板通孔进行检测,先后递增、递减6 kHz单独进行BF成像,再相乘得到融合成像结果,验证了比单频率BF有更强的缺陷识别能力和抗干扰能力。

图2 FDA成像示意图

尽管超声导波相控阵检测系统已得到发展,但仍存在以下问题:在复杂介质、复杂型面及复杂缺陷的远距离检测能力

上仍需提升;对变厚度、变波纹度、变粗糙度薄壁构件,其实用性还需要验证;用工业相控阵设备开展导波非线性调

制、非线性混频、非线性成像的研究也较少。

03空耦超声的相控阵检测系统

空耦超声与相控阵技术结合,可在非接触条件下进行无损检测,可控制偏转和聚焦以克服超声波在空气中衰减大、透

射能量低的问题。

Hinrichs等通过现场可编程门阵列(FPGA),搭建了基于微机电系统(MEMS)麦克风阵列的空耦相控阵系统,通过

自制的楔块增强声能并保护探头。该系统可激发40 kHz的A0模态、S0模态Lamb波,使用激光多普勒测振仪(LDV)

采集信号,对1 mm厚钢板的表面凹槽缺陷进行检测。结果表明,在最大800 mm的距离上,测得凹槽缺陷平均定位

误差为1.39 mm。

Hinrichs等研究了空耦Lamb波相控阵的有限元仿真方法,以及优化检测的工艺参数。通过不同的延时法则激励平面波

,模拟模态转换、Lamb波泄漏以及凹槽缺陷反射行为,模拟得出的最优指向角为37.5°,与LDV的实测值34.3°接近,

验证了模拟的准确性。

Laub等完善了上述系统,用8×8的麦克风面阵发射40 kHz的偏转Lamb波到1 mm厚的钢板,用16×4的麦克风阵列代

替LDV接收缺陷回波,再用MUSIC算法成像。实验表明,考虑阵元不一致性时,MUSIC算法仍有较好表现。

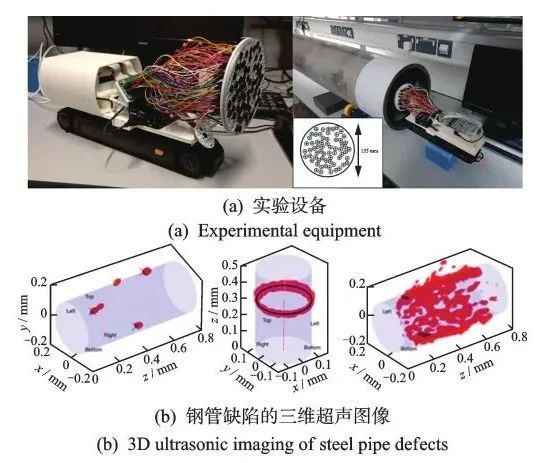

Towlson等采用40 kHz的MEMS麦克风阵列实现了管道内的空耦检测,并将其搭载在履带式爬行机器人上,用于排查

管道堵塞、孔洞、接头失效、腐蚀和变形等问题。基于空耦超声相控阵的管道检测机器人如图3所示。其中,用蒙特卡

洛优化算法得到64个阵元的随机阵探头,用树莓派4、迷你型双通道示波器/任意波型发生器、多路复用模块控制探头

,获取FMC信号集进行三维TFM成像,最终可低成本地实现对管道内部堵塞或表面状况的高效、精确检测与定位。

图3 基于空耦超声相控阵的管道检测机器人

压电式微机械超声探头(PMUT)和电容式微机械超声探头(CMUT)阵列也是空耦相控阵检测的重要方向之一。

Xu等提出用多频PMUT阵列结合CS技术实现三维稀疏成像。Zhang等制造了16阵元的CMUT相控阵探头,通过FPGA实现了非接触式Lamb波的激发和接收,可识别、定位缺陷并预测缺陷的大小。

但是,空耦相控阵超声系统仍普遍受阻抗匹配困难、检测频率较低、衰减大及透射能力弱等问题的限制,其智能化、小型化程度也还有待加强。04电磁超声的相控阵检测系统电磁超声检测系统通过电磁声换能器(EMAT)非接触地在材料内部产生超声波进行无损检测。

Thon等利用两个弯曲的20个阵元的EMAT线阵(带宽为175~475 kHz,阵元间距为4.3 mm)对钢管进行测厚,该线阵形成9°的自聚焦弯曲,相邻阵元磁化方向相反。实验中,首先通过控制阵元间的线性延时增量在钢管中分别激励出SH1和SH2模态导波;其次,对回波信号进行二维傅里叶变换,利用频散曲线最大幅度下降20 dB处确定截止频率,换算出厚度值;最后,制备了剩余厚度为6~7.2 mm的人工腐蚀缺陷,两种模态测得的最大厚度误差分别为0.4 mm和0.2 mm。

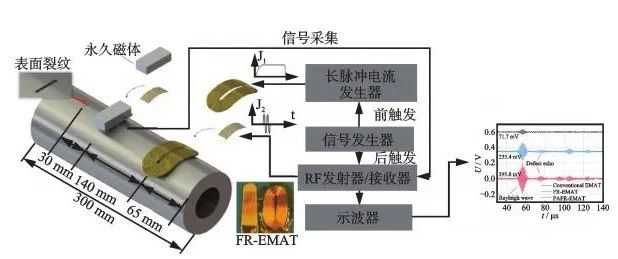

Zhang等发明了一种相控全柔性瑞利波EMAT(PAFR-EMAT),用于检测外径为80 mm、内径为120 mm的铝管。相控全柔性瑞利波EMAT检测示意图如图4所示。实验中使用能自聚焦的柔性跑道线圈搭配长脉冲产生偏置磁场取代永磁铁,用两个柔性曲折线圈按延时法则激励1 MHz的瑞利波。实验表明,采用PAFR-EMAT技术检测钢管上2 mm深的刻槽缺陷时,其缺陷波幅值较传统永磁铁式EMAT提升了4.52倍,相较于单阵元FR-EMAT也有68.1%的显著增强。

图4 相控全柔性瑞利波EMAT检测示意图

除了缺陷检测,非接触的材料特性表征也是EMAT相控阵测量研究的热点之一。

Pei等提出用基于双重曲折线圈的相控EMAT测量临界折射纵波(LCR),通过仿真发现优选延时量后,可使扩散角最

小为18°,并减小栅瓣。实验结果与仿真一致,表明该方法能有效激励出高指向性的LCR波,对声时和应力测量有较高

的灵敏度。

Liu等使用圆形EMAT相控阵测量轧制铝合金板搅拌摩擦焊区域的瑞利波声速以表征应力,其中对圆形永磁铁表面六等

分地刻槽,并制备了6个曲折线圈形成阵列,频率为1.79 MHz,通过仿真说明了刻槽能够增强磁感应强度且抑制串扰。

另外,考虑基体的各向异性,根据有/无应力状态下3个方向的瑞利波声速差异,推导了声弹性模型,并通过拉伸标定了

声弹性系数。最后,用RITEC snap 5000和多路复用模块,在焊接横截方向实现了应力测量。

结果表明,在剔除弱各向异性对应力测量的影响后,声弹法与激光盲孔法的结果基本一致。EMAT相控阵还存在以下不

足:多场耦合的机理研究较少;针对材料不均匀、温度较高、高频检测、有复杂型面等场景的EMAT相控阵研究较少;

提离距离或近场盲区的影响仍然较大。

待续...

来源信息作者:纪轩荣,邓樵,宋永锋,袁懋诞

工作单位:广东工业大学 省部共建精密电子制造技术与装备国家重点实验室

来源:广工超声团队、振动、测试与诊断