角焊缝的“内伤” 采用相控阵超声检测得这样探

浏览量:329次发布时间:2025年01月09日

导读

焊接是一种通过加热、高温或高压将金属材料接合的制造工艺和技术。各种类型的焊接接头在石化装置中得到广泛应

用,并在承压类特种设备的制造中占据着重要地位。

因此,焊接接头的质量对承压类特种设备的安全使用至关重要。

角接接头广泛应用于结构件焊接以及容器筒体与接管的焊接中。由于其特殊的接头形状,射线检测时底片布置困难,

难以满足透照要求。

磁粉和渗透检测主要局限于表面检测,难以发现焊缝内部的缺陷。

目前,针对焊接接头的特殊性,常规超声方法被广泛采用进行检测。然而,这种方法在检测时存在反射波识别困难、

缺陷定位复杂和声场覆盖不全等缺点,容易导致缺陷漏检,从而给装置的安全运行带来隐患。

为了解决这些问题,相控阵超声检测技术的引入能够提供更高的检测灵敏度和更全面的缺陷识别能力,有效提升焊接

接头的检测质量和安全性。

一、相控阵超声检测的优点

相控阵超声检测的优点具体体现在以下几方面:

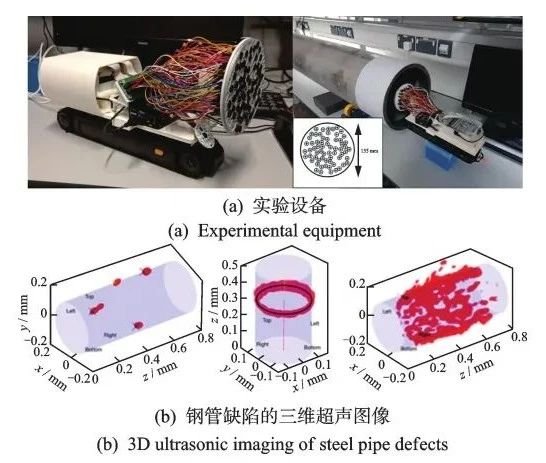

① 检测图像可以用三维成像显示,能直观显示出缺陷的三维定位,缺陷的定位准确性提高,大大降低了缺陷错判、误

判和漏判的风险;

② 缺陷回波的反射与焊缝结构三维成像图像化显示,能更精准地判断缺陷,更容易地区分出非缺陷信号与缺陷信号,

利于进行复杂形状和在役零件的检测;

③ 声场聚焦方式由分段动态聚焦向实时或自适应动态聚焦发展,提高了仪器的垂直分辨力,检测灵敏度进一步提高,

缺陷测量更加准确;

④ 无需更换不同角度的探头,沿焊缝方向扫查即可完成对整条焊缝的检测,运用模拟仿真技术,可对图像和数据进行

处理。

这些优点使得相控阵超声检测技术在承压类特种设备的复杂结构工件检测中得到了广泛的应用。

二、制作焊接模拟试样及声场仿真

在进行对角焊缝的相控阵超声检测之前,我们运用模拟仿真技术来确定探头与焊缝边缘之间的最佳距离,以确保各种

声束角度能够全面覆盖整个焊缝区域。

实际检测过程中,为了验证关键部位焊缝内部的检测可靠性,我们制作了人工缺陷焊接模拟试样,并进行了相应的检

测试验。

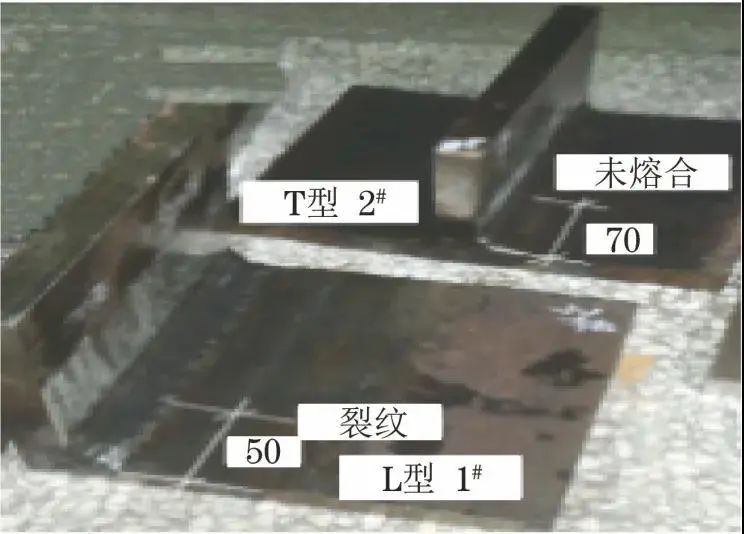

为了全面扫查角焊缝,实现声场对其的全覆盖,同时保证检测的高灵敏度和缺陷的高检出率,我们特别制作了两种焊

缝试样:一种是含有熔合面裂纹缺陷的L型焊缝(采用单V形坡口),另一种是含有未熔合埋藏缺陷的T型焊缝(采用

K形坡口)。

试样的实物图片及其结构参数分别如图1和表1所示。

(图1 焊接模拟试样实物)

(表1 模拟试样结构参数)

在检测流程中,相控阵探头无需在垂直于焊缝方向上前后移动,仅需精确设定焊缝与探头前端之间的距离,以确保声

束能够全面覆盖待检测区域。随后,探头沿着焊缝的长度方向移动,执行全面的扫查作业。

我们选用了特定规格的探头:频率为4MHz,配备16个晶片,晶片间距设定为0.5mm,并搭配36°的斜楔块。

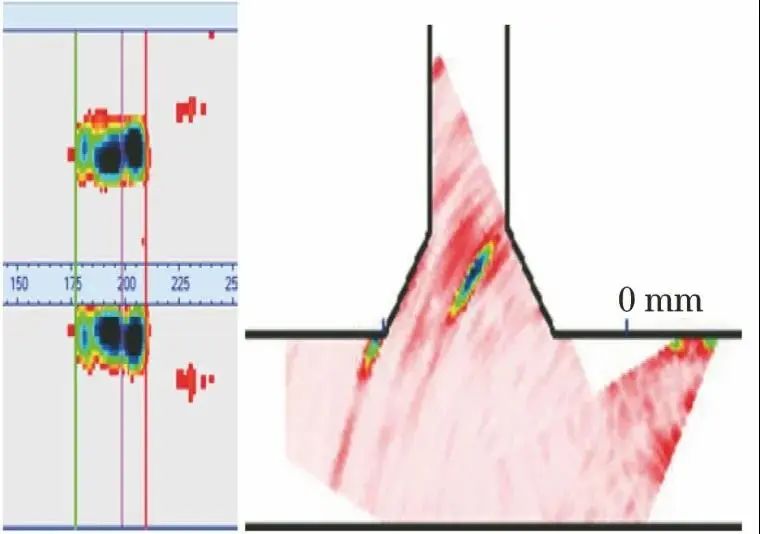

相控阵超声检测的扫查角度范围设定为35°至69°。当探头前端面距离焊缝边缘约为45mm时,进行初次定位;而在探

头沿焊缝方向移动时,其与焊缝边缘的距离调整为约55mm,这样的布局确保了声束的一次波和二次波能够有效覆盖

焊缝及其热影响区,实现无遗漏的检测。

声束覆盖的具体示意请参见图2。

(图2 声束的覆盖示意)

三、相控阵检测校准设置

在相控阵超声检测中,各个角度的增益补偿显得尤为重要,因为不同角度下回波的反射率存在差异。因此,首先需要

进行DAC(距离-幅度)曲线的修正。

灵敏度的设置应参照GB/T 32563-2016标准。选择扫查灵敏度的方法是将DAC曲线中直径为2mm、深度为40mm的

横孔回波的最大声程调整至满屏的40%高度。

在焊接模拟试样上进行相控阵超声检测时,应按照工艺要求进行检测。通过分析和比对检测结果,可以验证超声相控

阵工艺的有效性。

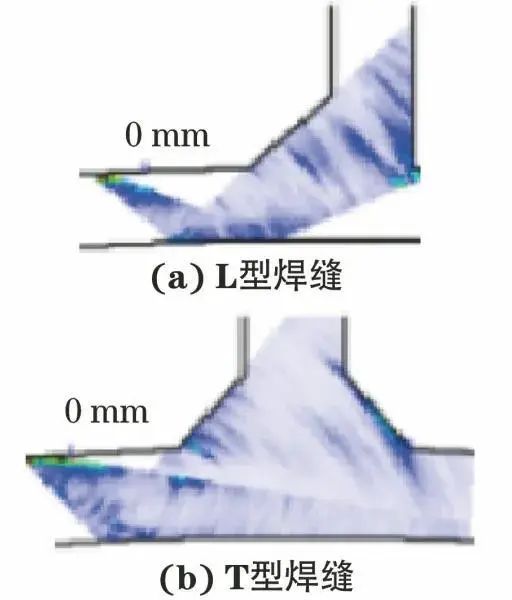

L型焊缝(单V坡口)的检测图像如图3所示,从图中可以清晰地识别出缺陷,并测量其最高回波的位置。随后,将该

位置与L型试样上实际缺陷的位置进行比对,结果显示两者基本一致。

在相控阵超声检测过程中,缺陷通常位于焊缝内部。在A扫描信号上,通常会出现多个波峰且波幅较高。当探头进行

垂直或平行移动扫查时,反射波会连续出现。探头摆动时,常会产生一个强烈的底面拐角反射信号,同时在该信号上

还会出现间歇性的、较弱的端点衍射信号。因此,可以判断该缺陷为裂纹缺陷。

(图3 L型焊缝裂纹缺陷的检测图像)

T型焊缝(K形坡口)的检测图像如图4所示,从图中可以清晰地识别出缺陷,并测量其最高回波的位置,结果显示该位置与实际缺陷位置基本一致。

在相控阵超声检测过程中,在A扫描视图中观察到,当探头左右移动时,波高变化不明显,波形的变化与未焊透的波形相似。A扫描波形呈现平滑的直线上升后再下降,没有多余的小峰,表明其为光滑反射体。因此,可以判断该缺陷为未熔合类缺陷。

(图4 T型焊缝未熔合缺陷的检测图像)

可见,对于焊接模拟缺陷,制定的相控阵超声检测工艺具有可行性,能实现对检测对象内部埋藏缺陷的定量检出。

四、案例分析

某乙烯厂储运联合车间发现气体冷却器鞍座筯板焊缝出现泄漏。

该气体冷却器的尺寸为313 mm(直径)× 1975 mm(长度)× 6 mm(壁厚);腐蚀裕量为1.6 mm。壳程的设计

压力为2.5 MPa,设计温度范围为-16.4℃至+150℃;操作压力为2.0 MPa,操作温度范围为65℃至70℃。

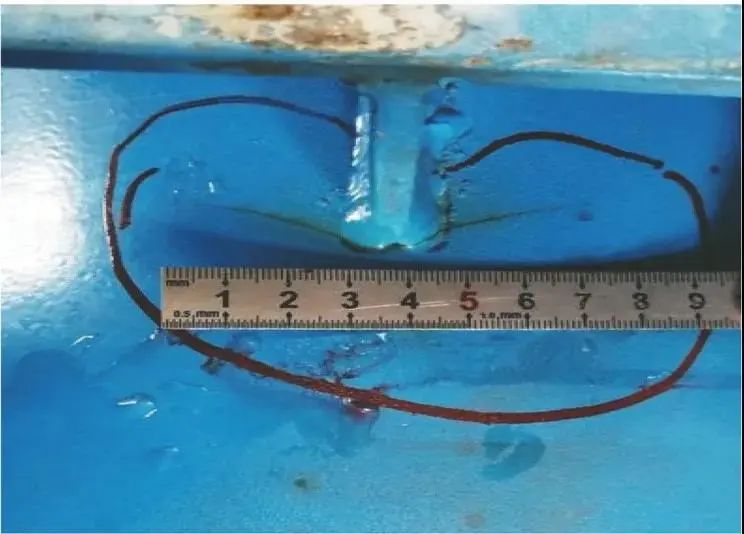

泄漏部位位于鞍座筯板焊缝的端部,在该位置发现一条约70 mm长的裂纹,如图5所示。

(图5 鞍座筯板焊缝端部裂纹外观)

在气体冷却器角焊缝的检测过程中,借鉴T型或L型角焊缝的相控阵超声检测工艺,通过仿真模拟实现声束的全覆盖,

重点关注可能存在缺陷的部位。

相控阵检测对裂纹部位采用分段检测,以筋板焊缝为界,分别在左侧和右侧进行检测,扫查方向均为从左至右,如图

6所示。

(图6 相控阵扫查方向图示)

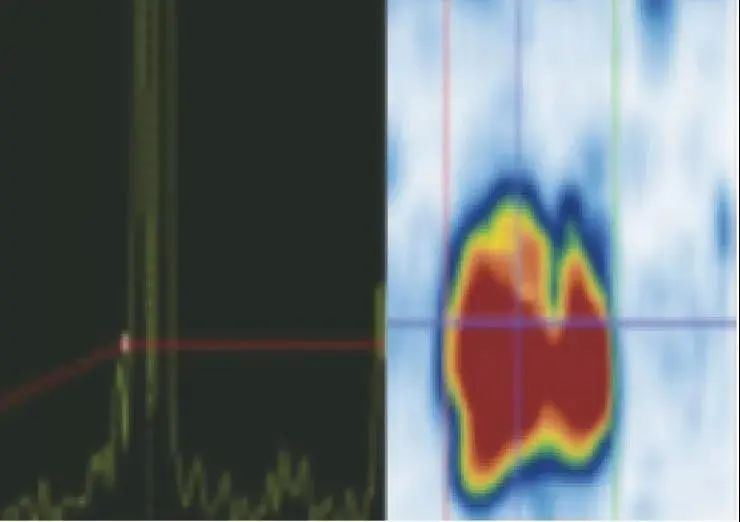

其左侧检测结果如下:裂纹自身高度为6mm,裂纹长度为28.7mm,图谱如图7所示。

(图7 相控阵左侧扫查结果图谱)

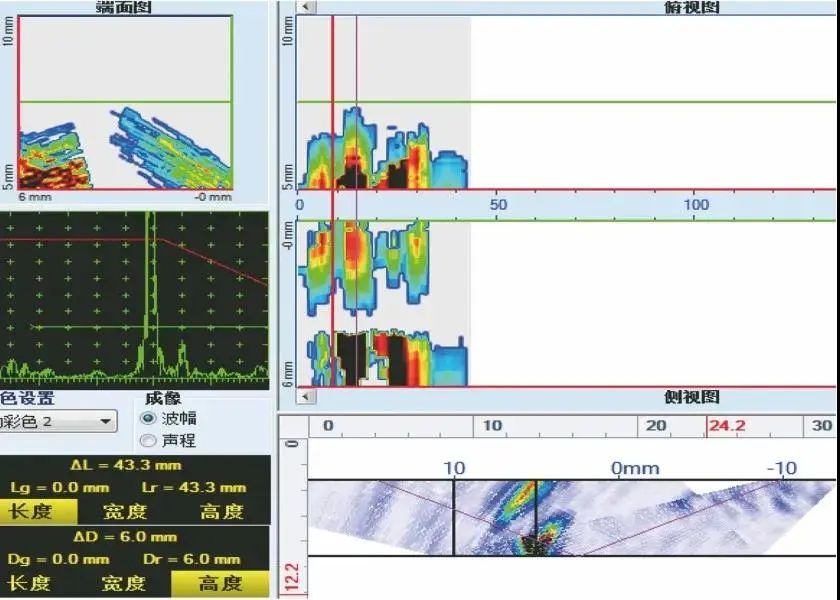

右侧检测结果如下:裂纹自身高度为6mm,裂纹长度为43.3mm,图谱如图8所示。

(图8 相控阵右侧扫查结果图谱)

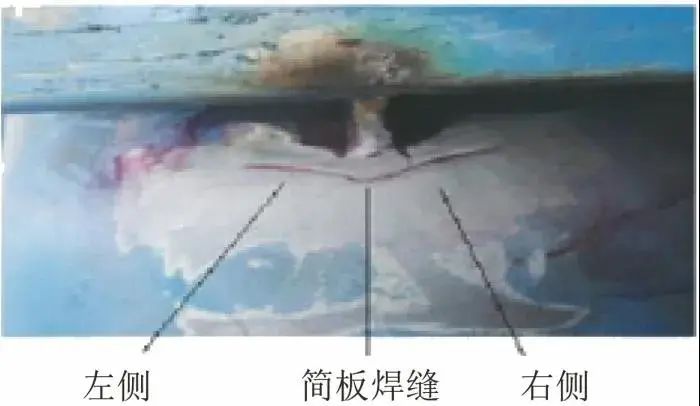

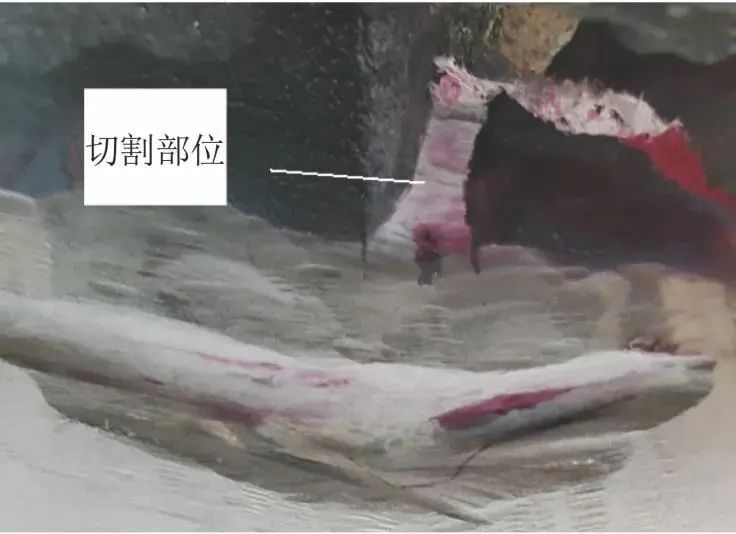

为了避免在以后的运行中,气体冷却器鞍座焊缝处存在应力集中,对筋板母材部位进行了局部切割处理(见图9)。

(图9 筋板母材部位局部切割处理部位外观)

为了便于后续的检测和修复工作,对裂纹进行了打磨,并辅以渗透检测以确认效果。

打磨后的渗透检测结果如下:

裂纹长度约为70mm,打磨深度为6mm,裂纹深度从中间向两端逐渐变浅。

为消除应力集中,焊补后对焊缝表面的余高进行了磨平处理,并对补焊部位进行了渗透检测,结果显示未发现缺陷。

五、结束语

(1) 当探头处于合适位置时,对于复杂几何形状的焊接接头,利用计算机几何仿真技术和三维成像等检测工艺,可以确

保相控阵超声检测技术的灵敏度,并有效检出不同位置的缺陷。

(2) 在对复杂几何形状的工件进行探查时,需要良好的声束可达性。相控阵超声检测使用一个探头即可替代常规超声技

术中的多个探头进行扫查,从而提高检测效率和速度。

(3) 通过相控阵超声成像技术,可以有效识别缺陷的大小、形状和分布情况,从而提高对缺陷性质判定的准确性。

本文来源:网络(百度搜索)