中国特检院:长输油气管道漏磁内检测信号识别与分析

浏览量:359次发布时间:2024年12月30日

油气输送的主要手段是管道运输,作为能源输送的大动脉,管道的安全是保障国家能源安全的重要一环。管道内检测

是管道在正常输送状态下,对管道进行在线检测的一种技术手段。

漏磁内检测对管道清洁度要求不高,且检测效率高,技术比较成熟,可以检测天然气、原油、成品油等管道,是目前

比较有效的管道检测技术。

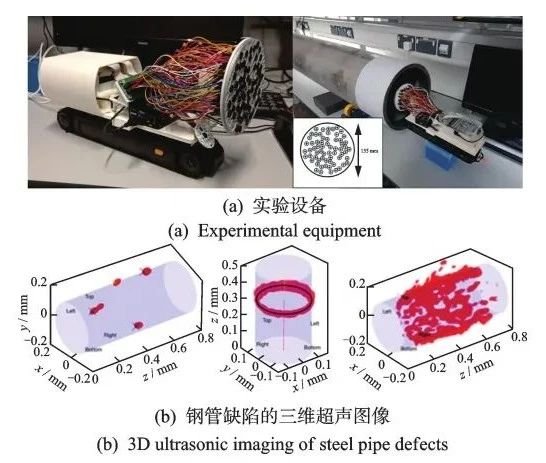

随着技术的快速发展,漏磁内检测设备性能不断提升,现在漏磁内检测器已达到超高清晰度水平,随着探头通道数和

采集频率的大幅增高,采集的漏磁数据量急剧增加,相应的漏磁数据分析的工作量也大大增加。

为此,中国特种设备检测研究院国家市场监管技术创新中心(油气管道与储存设备安全)的研究人员对漏磁信号进行

识别分析,以快速识别缺陷信号,帮助建立固有的特征数据库,提高漏磁检测数据分析的效率。

01管道特征信号的识别

漏磁内检测不仅可以检测金属损失,还能够检测出环焊缝异常、螺旋焊缝异常和凹陷等缺陷。油气管道的焊缝、套管、

法兰、阀门等管道结构特征受到磁场的磁化后,也会产生相应的漏磁场。因此,漏磁检测器采集的数据中既包含缺陷产

生的漏磁信号,还包含管道特征的漏磁信号。

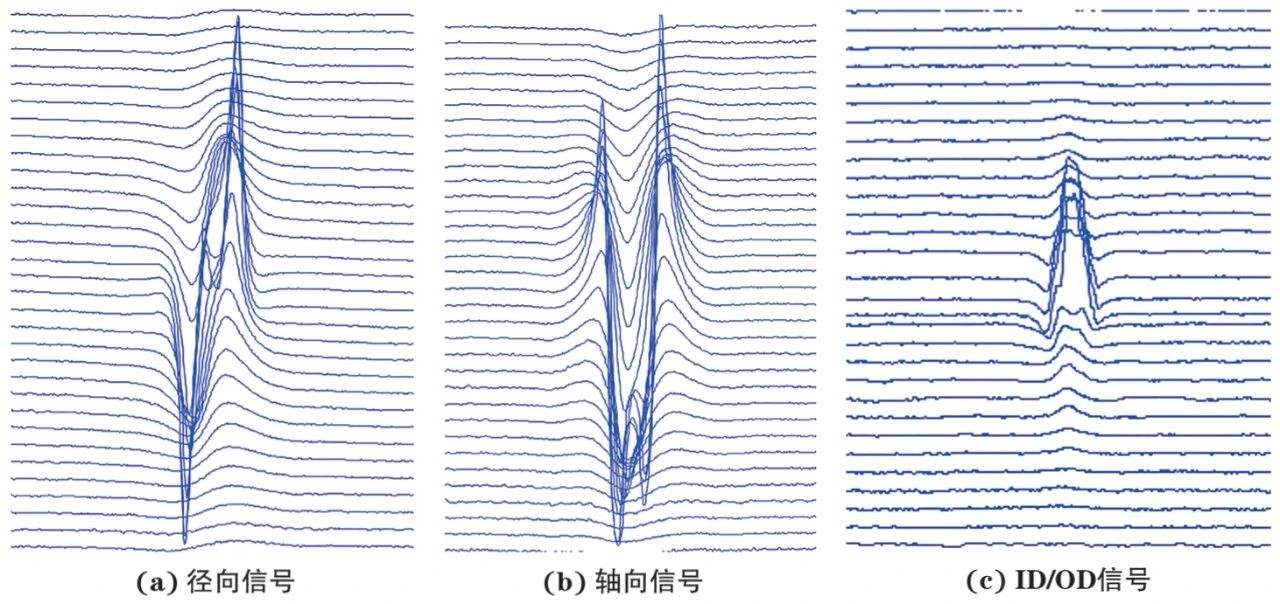

由于漏磁内检测器磁化方向的不同,漏磁数据的径向和轴向信号比较明显,以径向和轴向信号为主,周向信号为辅;根

据特征信号极性一致原则,径向信号和焊缝极性一致为金属增加,相反则为金属损失,按此规律对管道特征进行识别分析。

但是一些特殊特征点还需要根据ID/OD(内/外壁)信号进行识别。利用弱磁或者涡流的特性,采集管道内表面的信息,

管道内表面无特征点时,ID/OD信号为直线或直线有内凹;有特征点时信号则为明显凸起波峰。

1管道结构特征信号识别

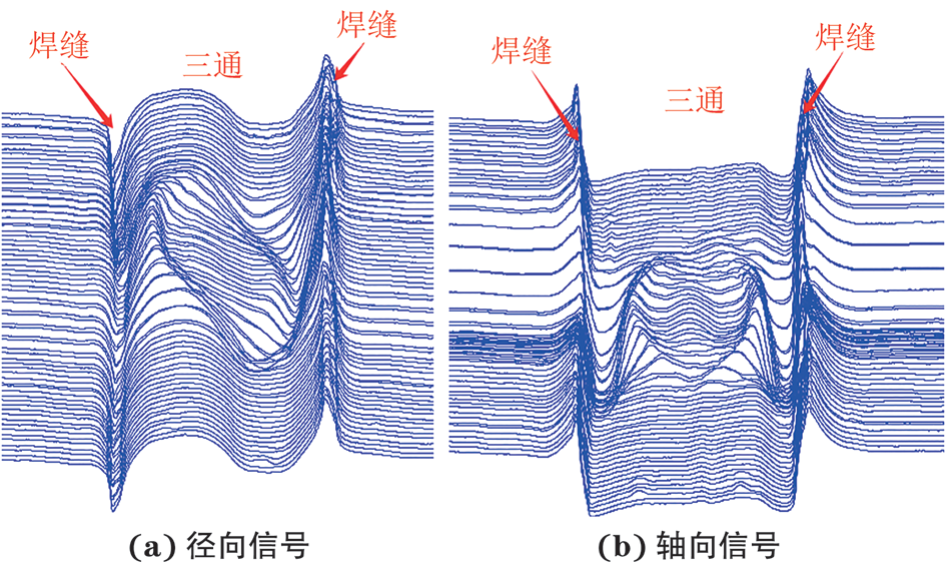

焊缝信号识别:管道在进行焊接后,焊缝会高出管材表面产生余高,管道焊缝的漏磁信号会呈现金属增加的特征。根

据漏磁检测器永磁铁安装位置的不同,漏磁检测器在管壁中产生的磁回路呈现顺逆形态。在顺磁路中,焊缝的径向分

量先上后下呈正弦曲线,轴向分量呈单峰凸起;在逆磁回路中,径向分量先下后上呈余弦曲线,轴向分量呈单峰凹进。

环焊缝及螺旋焊缝的漏磁信号如图1所示,笔者选择的信号均为逆磁回路信号。

图1 环焊缝及螺旋焊缝的漏磁信号

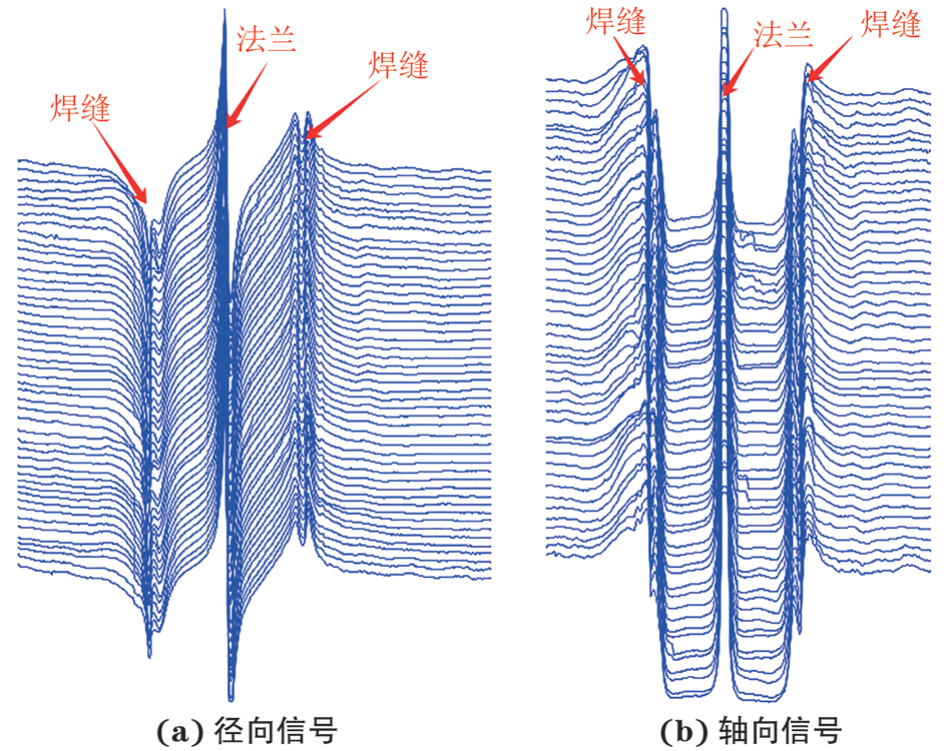

法兰信号识别:因埋地钢质管道密封性能和电法腐蚀防护工程的需要,在长输管道出入站以及出入阀室位置会设置绝缘法兰,通常绝缘法兰埋藏在地下,也有绝缘法兰设置在入地弯头上游或出地弯头下游。

法兰的径向信号和轴向信号比较明显,通常呈三条垂直线,类似三条环焊缝,中间的线条是法兰的密封面位置,左右两边的垂直线是法兰片与管道连接的焊缝信号,法兰的漏磁信号如图2所示。

图2 法兰的漏磁信号

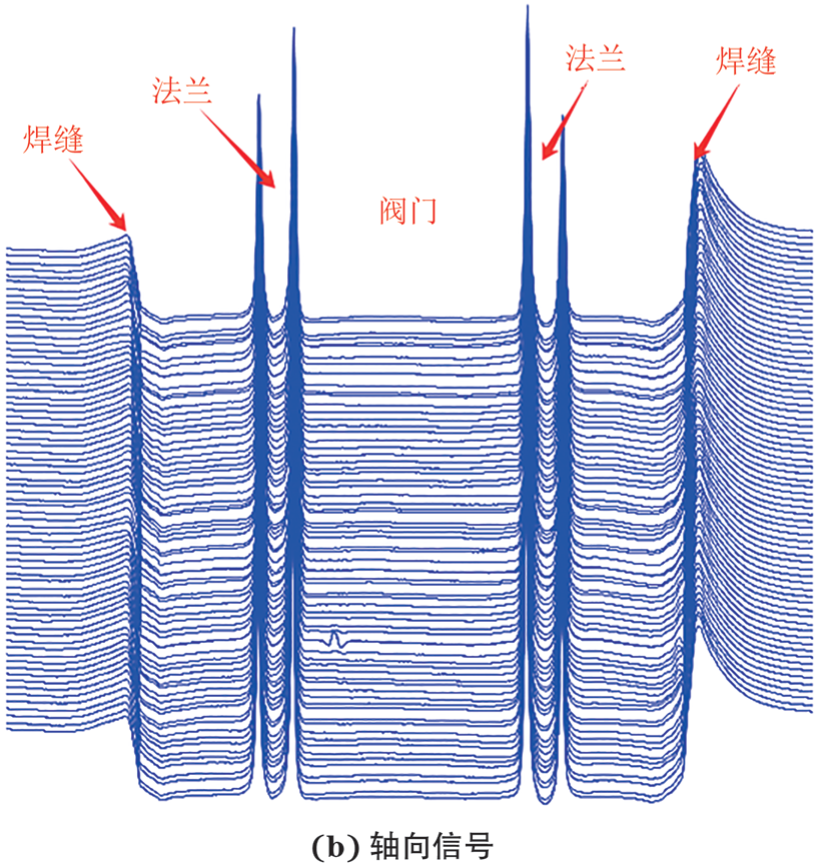

阀门信号识别阀门与管道通常使用法兰连接,便于阀门安装及后续维护。阀门的漏磁信号比较明显,阀门左右两侧会出现法兰及法兰与管道连接焊缝的信号,而且左右两侧法兰信号呈对称性,阀门漏磁信号如图3所示。

图3 阀门的漏磁信号

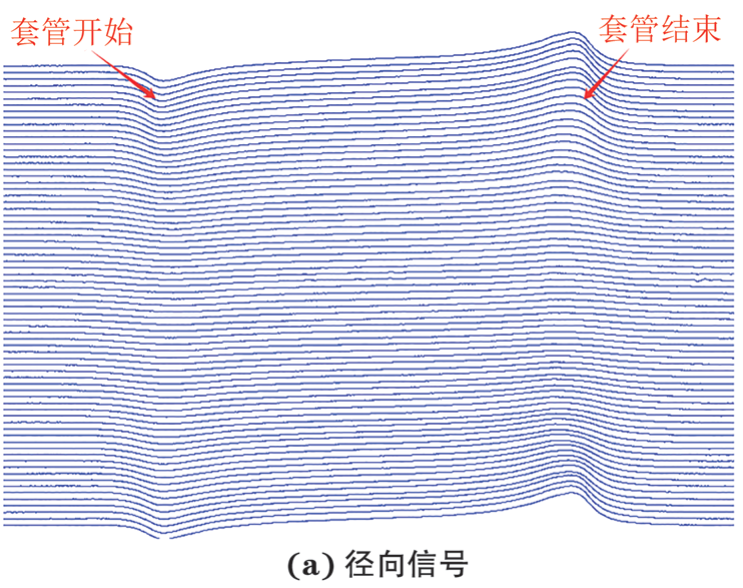

套管信号识别由于套管和管道不是直接接触的,套管径向信号不太明显,套管开始和结束处的轴向信号比较清晰,能明显看出套管处管道壁厚变化,且成对出现,套管的漏磁信号如图4所示

图4 套管的漏磁信号

三通信号识别三通壁厚相较正常管道壁厚要厚,会在三通两端焊缝处出现壁厚增厚与减薄的信号,三通中心能看到明显的圆开孔状,三通的漏磁信号如图5所示。

图5 三通的漏磁信号2典型特征信号识别

封堵三通管道不停输维修时,采用带压封堵方式,会在管道上面焊接三通进行带压开孔,形成封堵三通。封堵三通的典型漏磁信号如图6所示,通过径向和轴向信号对比,可以看出封堵三通和管件三通信号一致。但是三通是和管道通过焊缝连接的,封堵三通是在管道外表面焊接,如图6(c)所示,通过ID/OD信号可以看出封堵三通的焊缝信号呈内凹状,而三通的开孔漏磁信号是明显的凸起波峰,由此可以区分三通和封堵三通。在修复缺陷时候会在管道外表面焊接B型套筒,同样也可以根据ID/OD信号特征判别B型套筒和管道短节。

图6 封堵三通的典型漏磁信号

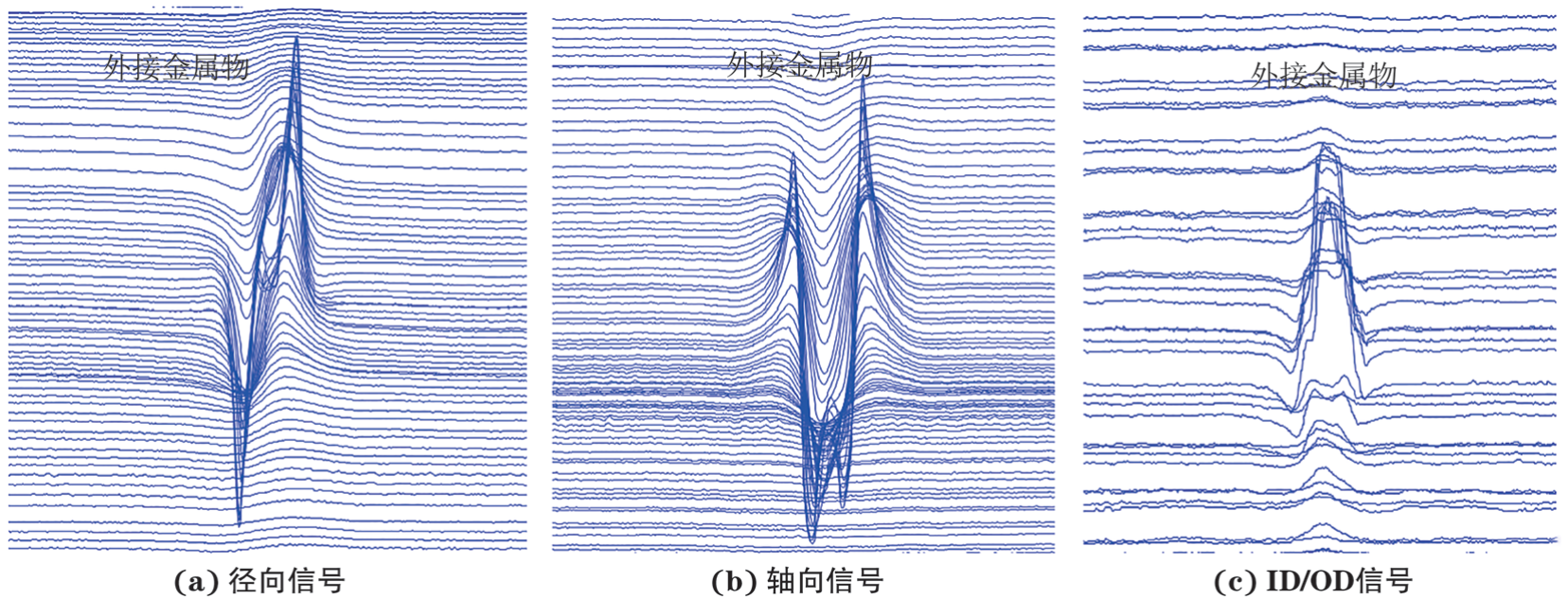

外接金属物长输油气管道上面会有压力表、过球指示仪、小支管等外接金属物,外接金属物焊接在管道上,中心有小孔直接与管道相连。外接金属物典型漏磁信号如图7所示。

图7 外接金属物的典型漏磁信号

由图7(a)所示的外接金属物径向信号可以看出,其信号和焊缝信号波动方向相同均为余弦曲线,呈现金属增加现象,

在中心位置呈现与焊缝波动方向相反(为正弦曲线)的金属损失信号,这与实物相对应。

如图7(c)所示,ID/OD信号呈凸起状,与中心孔与管道连通结构对应,该缺陷若不是管道附件的外接金属物,也有可

能是盗油孔。

3缺陷信号识别

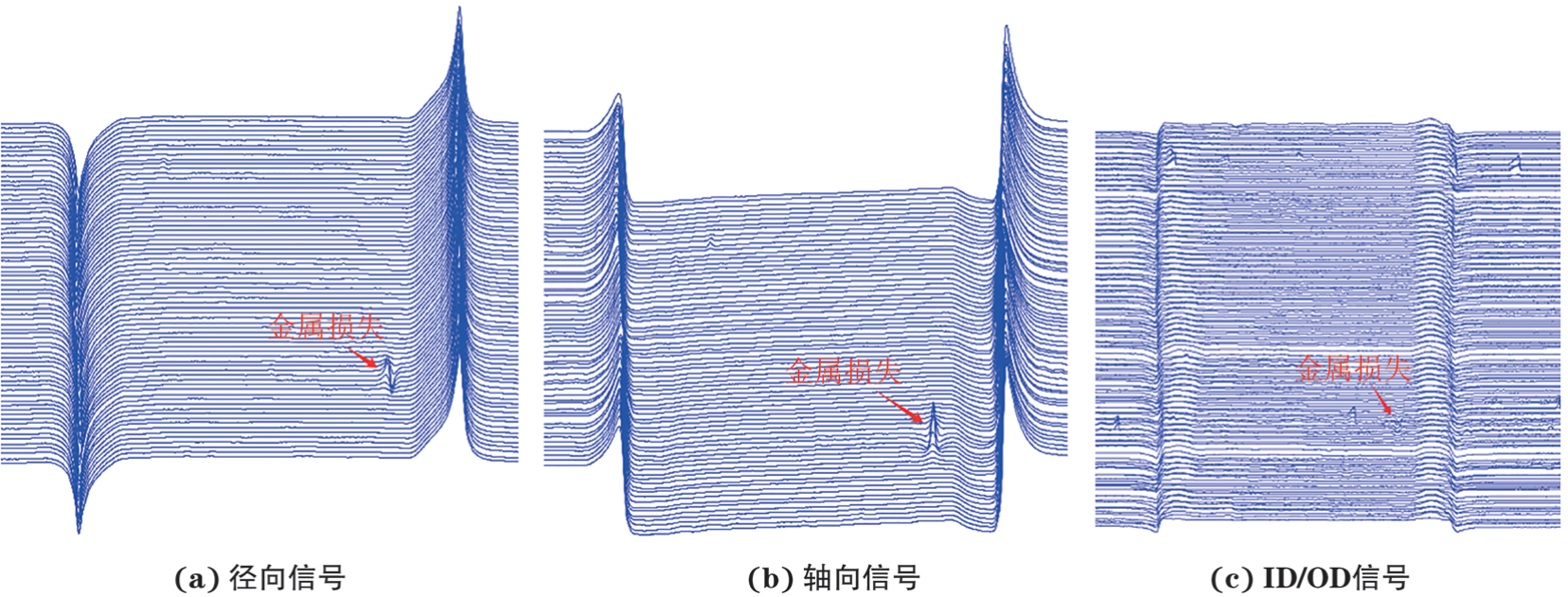

金属损失根据特征信号极性一致原则,金属损失的径向和轴向信号与焊缝信号的波动方向相反。金属损失典型漏磁信

号如图8所示,在逆磁回路中,焊缝径向信号为正弦,轴向信号为单峰向下为凹,故金属损失径向信号为正弦曲线,

轴向信号为单峰凸起状。

图8 金属损失典型漏磁信号

金属损失分为内部金属损失和外部金属损失。内部金属损失ID/OD信号会呈现明显凸起状,由图8(c)可以看出,ID/OD信号呈近乎直线小内凹状,可判定该金属损失为外部金属损失。

应力金属损失:在长输油气管道制造、安装过程中,操作不当会使管道受到外力冲击,造成管体损伤,这些损伤可能在管体内部,也可能在管体外部;施工不规范引起的损伤较多出现在管体外部,尤其在焊口区域比较常见。应力金属损失典型漏磁信号如图9所示,可见该应力金属损失属于外部损伤,径向信号显示应力金属损失下部分为余弦曲线呈金属增加特征,只有中间区域为正弦曲线呈金属损失特征。

图9 应力金属损失的典型漏磁信号

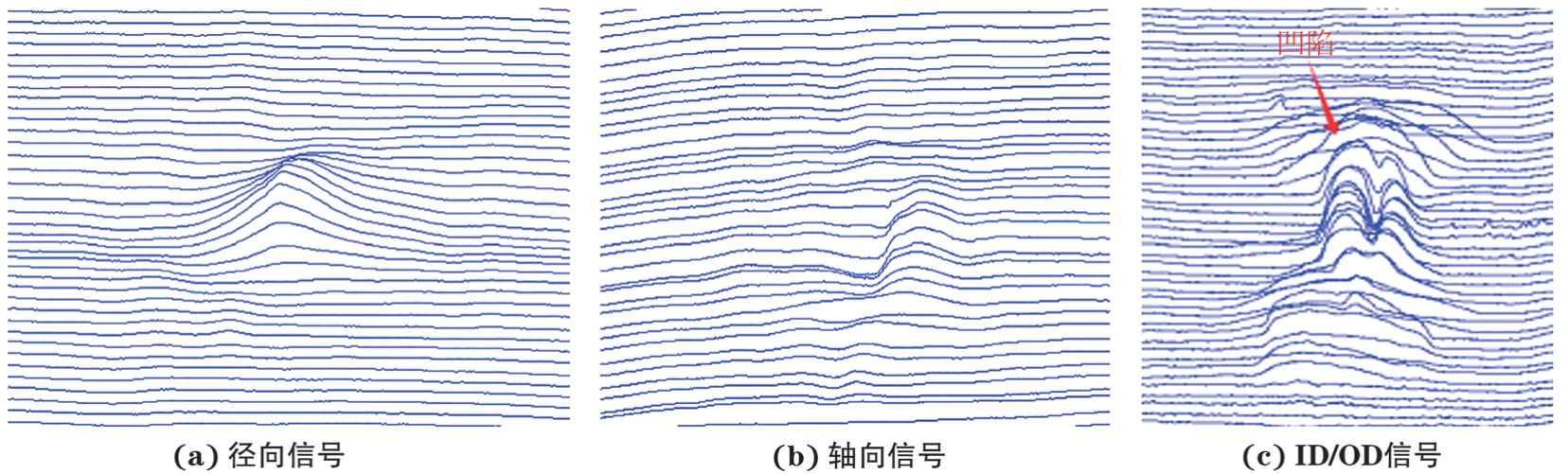

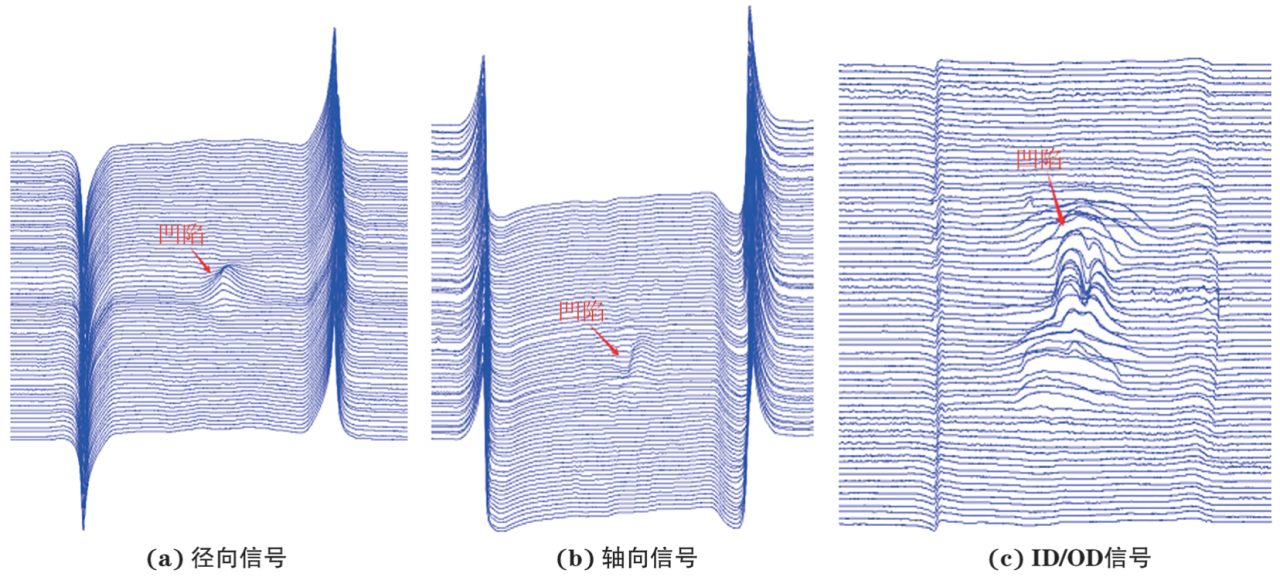

凹陷管道凹陷是外力撞击或挤压造成管道表面曲率明显变化的局部弹塑性变形,凹陷的典型漏磁信号如图10所示,漏磁数据的径向信号呈单峰凸起状,轴向信号为余弦曲线凹陷处的管道内壁表面会凹凸不平,故ID/OD信号会有明显的凸起。即漏磁检测可以检测出凹陷,但是不能对凹陷的形变进行量化。

图10 凹陷的典型漏磁信号

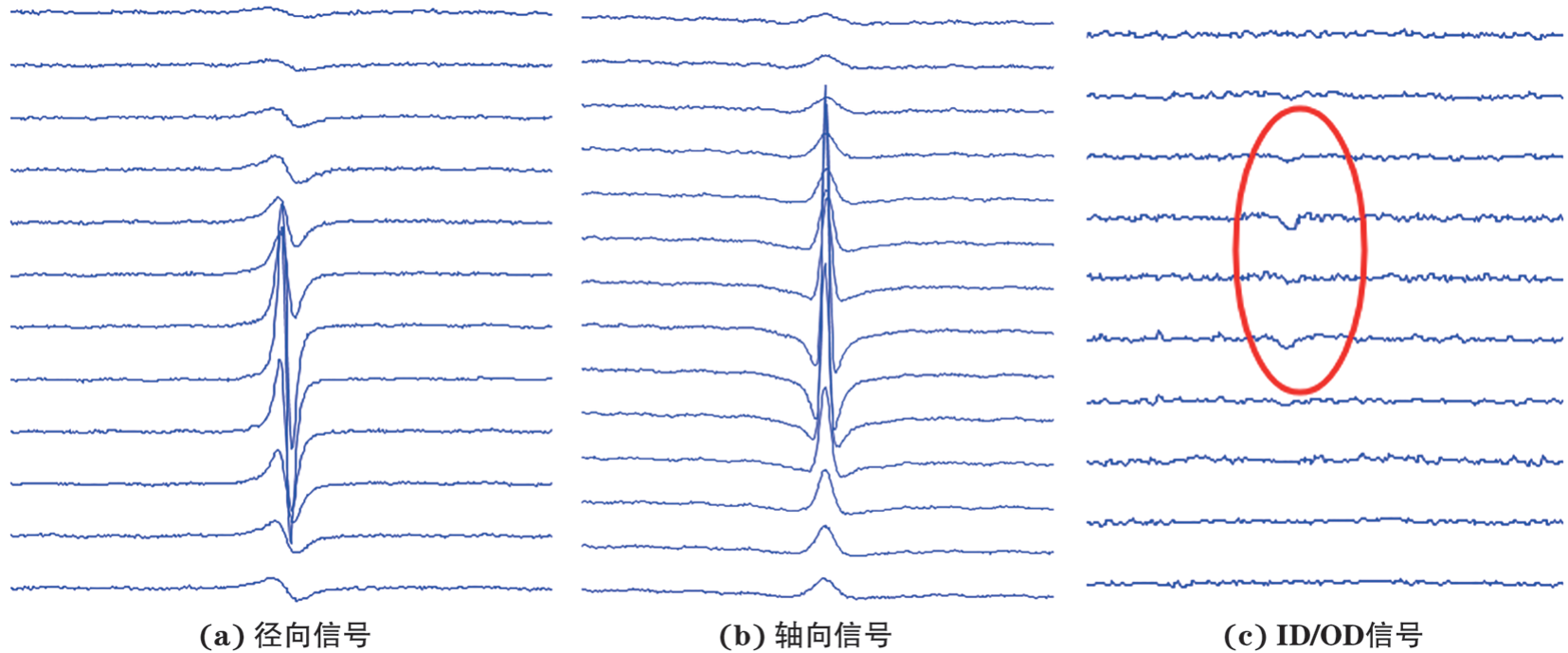

B型套筒修复的缺陷B型套筒在径向和轴向信号上往往容易被误判为加厚段的短关节,修复的缺陷容易被判定为短关节上面的缺陷。这些缺陷可以根据管道修复资料判定,也可以由漏磁信号综合判定。B型套筒修复金属损失、凹陷的典型漏磁信号如图11和12所示,根据ID/OD信号判定缺陷两端的焊缝为非管道焊缝,综合缺陷信号图可判定图11所示缺陷为修复的外部金属损失点,图12所示缺陷为修复的凹陷变形。

图11 B型套筒修复金属损失的典型漏磁信号

图12 B型套筒修复凹陷的典型漏磁信号

02工程实例验证

分析某成品油管道漏磁数据后,对一个金属损失点、一个应力金属损失点、一个外接金属物进行开挖验证。

成品油管道金属损失点漏磁信号如图13所示,通过漏磁数据分析该缺陷点处于10点钟方向,径向和轴向信号与金属损失信号一致,ID/OD信号与外部信号一致,可判定该缺陷点为外部金属损失。

图13 管道金属损失点的漏磁信号

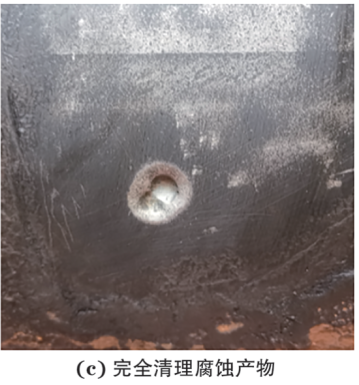

经开挖验证了该金属损失点的存在(见图14),其腐蚀产物为炭黑色,腐蚀呈坑穴状,创面光滑有金属光泽,可见是直流干扰腐蚀;开挖结果与数据分析结果一致。

图14 管道金属损失点开挖现场

应力金属损失的漏磁信号如图15所示,通过漏磁数据分析该缺陷点位于焊缝附近(在11点钟方向),可见其径向和轴向信号与应力金属损失信号一致;该缺陷点金属损失区域也有微小金属增加。

图15 管道应力金属损失的漏磁信号

经开挖(见图16)可见该缺陷点表面凹凸不平,属于外力引起的管体损伤,与检测数据结果一致。

图16 应力金属损失点开挖现场

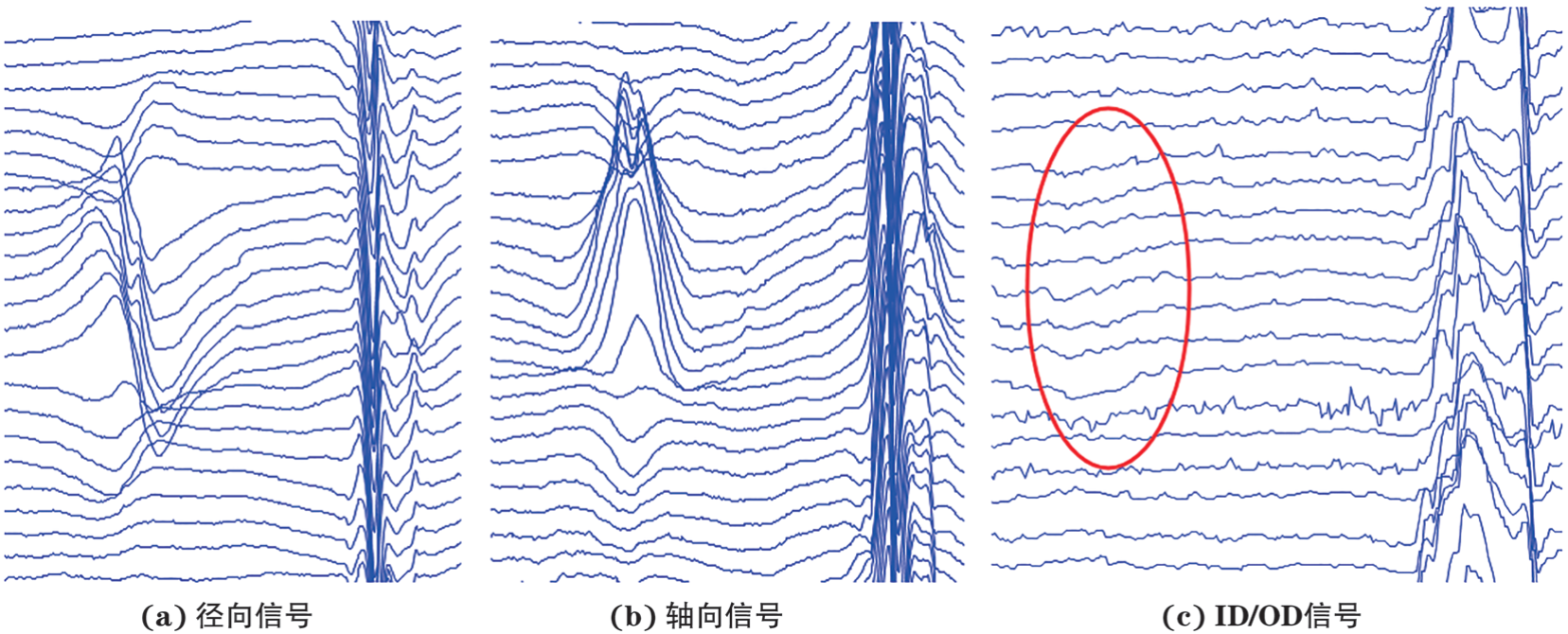

盗油孔的漏磁信号如图17所示,该特征点漏磁信号与外接金属物信号一致。

图17 盗油孔的漏磁信号

开挖前,对管道资料进行核查,排除管道附件的可能或者修复需要的开孔。漏磁数据显示该外接金属物处于12点钟方向,尺寸为40 mm×40 mm,经开挖确认该外接金属物为盗油孔(见图18)且处于管道顶部,管道焊接区域大小与检测数据相符。

18 盗油孔开挖现场

03结语

漏磁内检测可以检测出管道缺陷及管道本体特征。根据径向信号和轴向信号可以识别管道焊缝、套管、法兰、阀门等特征,由特征信号极性一致原则识别金属损失,结合ID/OD信号判别特征点内外部信息,从而精准识别特征点。

经过开挖实测,管道漏磁信号识别准确。结果表明,通过对管体特征信号的分析可以建立固有特征数据库,能够快速准确识别管道特征及管道缺陷,为漏磁检测数据自动分析打下基础。

作者:吕坦,孟祥吉,闻亚星,王锋,陈金忠,马义来

工作单位:中国特种设备检测研究院 国家市场监管技术创新中心(油气管道与储存设备安全)

第一作者简介:吕坦,工程师,主要从事长输油气管道内检测工作。

通信作者简介:孟祥吉,工程师,主要从事压力管道的内检测及监测工作。

来源:《无损检测》2024年12期