TOFD技术在大壁厚工艺管道焊缝中的应用研究

浏览量:857次发布时间:2022年10月14日

导读

工艺管道在海洋石油工业中应用广泛,主要用于输送原油、天然气、脱硫气体、氨气、循环水等,压力等级要求很高,存在泄露及爆炸的潜在危险。

TOFD检测技术的发展,在缺陷的精确测量方面有独特的优势,而且在大壁厚管道检测中应用的越来越多。

文章重点就实际应用TOFD技术中的优缺点及难点做了总结分析,并对技术难点的应用提出解决方案。

工艺管道在使用过程中,主要受管道中的介质和压力的长期影响,导致管道出现内壁的腐蚀、裂纹等缺陷,同时焊接过程中产生的各类焊缝缺陷(如裂纹、未焊透、未熔合等等)也将直接影响管道的使用安全和使用年限。

因此,提高检测技术确保管道安全稳定运行具有重要意义。

一、TOFD技术基本原理

时差衍射法检测技术,就是利用超声波的衍射性能,通过两个探头,一个发射,一个接收信号来实现对被检工件内部的检测工作。

采用两个探头来检测的优势是:可以有效避免反射信号对衍射信号的掩盖,实现了缺陷的位置和深度的准确定位。

TOFD技术应用分析随着社会发展对能源的需求越来越大,在海洋石油装备制造过程中就出现了更多的大壁厚复杂管道结构的设计,目前在这类大壁厚管道焊缝的检测中,TOFD技术起到了至关重要的作业。

我们主要通过实际焊缝的根部、内部及表面来对TOFD检测技术进行分析。

1.1根部缺陷的检出

在TOFD检测的图像中,焊缝的根部缺陷判别属于比较难的一种,主要是由于缺陷出现的位置极易与正常的根部信号重合,同时缺陷的大小、连续性等也都会直接影响它在图像中的显示。

针对以上问题,首先我们一般采用适合于被检工件厚度的探头角度;

其次在扫查作业过程中始终保证正确的PCS距离;

第三,采用稳定的耦合设备,保证耦合的正常稳定,才能保证数据的真实准确,最后在图像显示中,依然如果出现根部缺陷图像与根部信号重叠现象,运用评图软件的附带剪切功能,切除部分根部信号,使缺陷信号能比较清晰的显示。

1.2焊缝内部缺陷的检出

在使用TOFD检测焊缝内部过程中,一般存在夹渣、裂纹、气孔、未熔合等缺陷。

针对缺陷的出现位置和信号在图像中的显示,可以从以下几个方面做出判别:

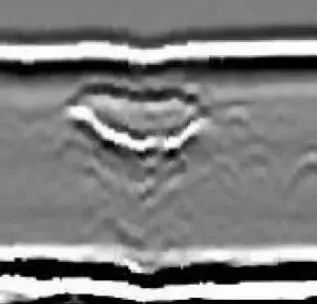

①夹渣,图像中呈现出来的是未分开的信号显示,如图1;

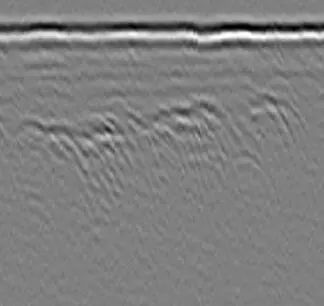

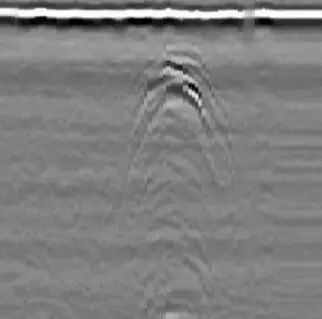

②气孔,图像中显示为单个或多个点状的弧线形状,如图2所示;

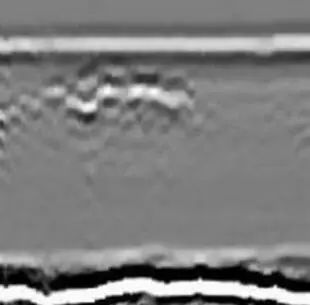

③未熔合,主要显示为间隔信号显示,图像显示如同开口笑一般,如图3所示;

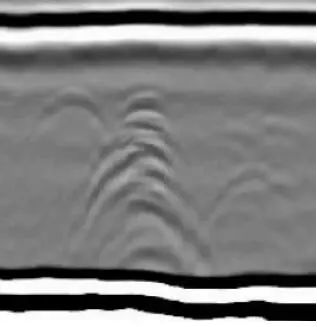

④裂纹,在TOFD数据中分为沿焊缝方向的纵向裂纹和垂直于焊缝的横向裂纹两种,其中纵向裂纹显示为长度方向上的多个弧线交错出现如图4,而横向裂纹则是在竖直方向上的弧线重叠出现,如图5。

(图 1 夹渣)

(图 2 气孔)

(图 3 未熔合)

(图 4 裂纹--纵向)

(图 5 裂纹--横向)

1.3焊缝表面盲区

由于TOFD技术采用的是两个探头组成的检测系统,以一发一收的方式来实现整个过程,这就导致TOFD技术在焊缝的上下表面均存在一定的盲区。

盲区是指TOFD检测时被检工件内不能发现缺陷的一个区域。

它分为上表面盲区(即直通波盲区)和下表面盲区(也叫底面盲区)两种。

而直通波盲区是与材料中的声速c、直通波脉冲持续时间Tp以及两探头中心距离的一半s有关,所以减少探头间的PCS值或提高探头的频率都能实现盲区深度的减小;

底面盲区主要存在与焊缝中心的底面,这一区域的盲区相对较小,一般不超过1mm,有的最小都小于0.5mm,尽量减少焊缝底面余高可以有效降低底面盲区。

二、TOFD技术特点

1.TOFD技术优点

①检测精度高,结果显示准确;

②检测效率高,便于携带,使用范围广;

③检测可靠性好;

④检测数据可存储;

⑤无辐射。

2.TOFD局限性

①存在上下表面盲区;

②数据评判要求人员经验丰富;

③对于晶粒较大材料的检测较为困难;

④结构太复杂工件的检测受限。

三、结束语

时差衍射法(TOFD)检测技术在大厚壁工艺管道焊缝中的应用,使得我们整体的检测水平提上了一个新的高度,同时也对海洋石油装备制造业的整体质量的提升打下了一个坚实的基础。

TOFD技术的发展与进步,弥补了常规射线检测和手工超声波检测的不足,也为海上安装创造了无辐射的作业环境,为实现质量、安全双保险发挥了积极意义。