旋转式涡流探伤方法的周向灵敏度补偿

浏览量:2409次发布时间:2020年09月23日

导读

对于要求较髙的金属管体线材探伤,一般采用旋转点式涡流探伤,这主要由于该方法具有较高的检测灵敏度。

然而在实际检测中,探头与被检金属管棒线材之间的距离不可避免会发生变化。

由于旋转点式涡流探头的激励磁场在空间中随距髙底减很快,所以微小的提离间隙波动都会对检测灵敏度产生很大的影响。这就是在涡流探伤中经常遇到的提离效应。

提离效应在金属管棒线材点式涡流探伤中是一种有害而无益的负效应,往往会引起漏检和误报。

抑制提离效应虽已取得了一些成果,例如改 变线圏性能、机械跟踪法、使用多频检测技术等,但效果都不是十分理想。

其原因要么是抑制手段与提高间隙之间不存在精确的函数关系,要么虽然精确测定出提离间隙后机械跟踪,但抑制补偿手段跟不 上。

本文提出通过使用间隙补偿绕组测量提离间隙的大小、并以此作为数据处理的基础,再根据涡流点探头的提离特性,对涡流点探头的检测信号进行计算机补偿修正,从而抑制提离效应,使之减至最小以提高探伤可靠性。

1.旋转涡流探伤的工作原理

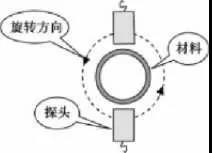

如图1所示,两个旋转点式探头围绕着被检材 料(管、线材等)做高速旋转,对被检材料的表面做涡流探伤。

图1旋转涡流探伤示意图

2.采用周向灵敏度补偿的原因

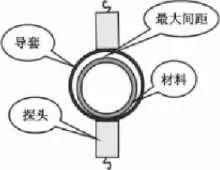

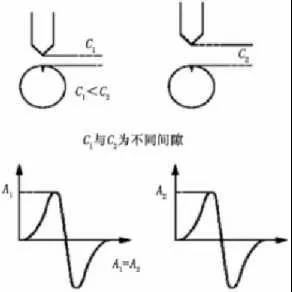

(1)在实际的探伤过程中,被检材料在通过旋转点式探头的时候,需经过两组保护导套,每一组导套装有两个导嘴,导嘴内径比被检材料的外径大0.1mm-0.4mm。被检材料一般都带有一定的弯曲度,当被检材料穿过导嘴的时候,是靠近导嘴的一边经过的。因此,被检材料表面到探头之间的周向间距差为0-0.4mm。如果被检材料的传送不理想或是材料直径有偏差就会导致被检材料和旋转点式探头之间的间隙有偏差,如图2所示。

图2 被检材料与旋转点式探头的间隙

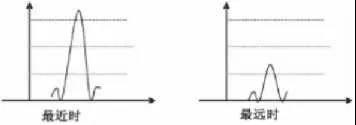

(2)当被检材料距离探头最近时,探伤灵敏度最高;距离探头最远时,灵敏度最低。在检测过程中,如果没有间隙补偿,周向灵敏度差非常大,甚至会超过8dB以上。

因此探伤结果会出现很大的差异,在实际工作中取样分析,有些伤显然会被漏检,而有些打上探伤标记的伤点却找不到明显的缺陷。

在用标准试样进行测试时,旋转点式探头和被检材料之间不同间隙下没有间隙补偿的标准人工缺陷的探伤信号却幅度如图3所示。

图3 无间隙补偿的标准人工缺陷信号幅度对比

3.间隙补偿的原理

(1)在旋转点式探头上加装一个间隙补偿绕组,专门用于测量间隙。

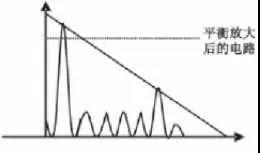

在间隙补偿绕组上信号最强的时候,被检材料与探头的间隙最小;信号最弱时.被检材料与探头的间隙最大(图4)。

图4 间隙补偿测量探头间隙的信号

(2)在电路上设置一个间隙补偿通道,间隙补偿的关键是调节涡流信号的平衡,涡流探伤仪会在电路中建立一个平衡函数,根据间隙补偿绕组上感应到的信号大小处理检测到的缺陷信号,间隙较大,点式探头灵敏度较小,补偿提升了测量通道的放大倍率。间隙较小,点式探头灵敏度较大;补偿降低了测 量通道的放大倍率(图5)。

(3)点式探头和被检材料之间不同间隙下有间隙补偿的标准人工的陷信号幅度,间隙补偿使评价信号不受间隙偏差的影响,如图6所示。

图5 调节涡流信号的平衡

图6 补偿处理后的标准人工缺陷信号幅度

结论

利用间隙补偿绕组精确测定提离间隙的大小、并根据预先再到的提离效应关系对检测信可加以补偿修正,是一种新的抑制提离效应的方法,它较之传统的抑制提离效应的方法,补偿的动态范围大、精度高、效果明显。

该方法在笔者的公司LJET-203型旋转加穿过式涡流探伤仪上得到了充分的验证。

实践证明,旋转式涡流探伤经过旋转探头的间隙补偿处理后,探伤灵敏度大大提高,缺陷的漏检和误报会明显减少,涡流探伤的效果可以得到明显改善,涡流探伤设备的综合性能得到提高,对于旋转涡流探伤方法的应用有着非常重要的意义。