TFM和PAUT在碳钢焊缝检测中哪个更具优势

浏览量:2460次发布时间:2020年09月22日

导读

碳钢焊缝检测作为超声检测最为常见的一种检测应用,相信对各位从事超声的检测的同行来说应该是再熟悉不过的。

碳钢焊缝检测时存在工件种类繁多、工件厚度多变、坡口形状不一、工件表面状况复杂等等影响因素,因此针对特定的检测情况选择合适的检测方案是每一个超声检测人员时常会面临的情况。

面对碳钢焊缝检测

那么今天我们就来聊聊在进行碳钢焊缝检测时,我们都有哪些新的超声检测手段。

以平板或管道对接焊缝检测为例,通常会用到常规超声检及TOFD、超声相控阵等等一些检测手段。

但是随着超声检测技术的不断发展,我们已经不再满足已有的技术,所以TFM全聚焦检测技术便应运而生。

TFM(全聚焦技术)同PAUT(超声相控阵)技术一样需要遵从超声传播规律,即同样会受到来自检测过程中的各种物理限制。

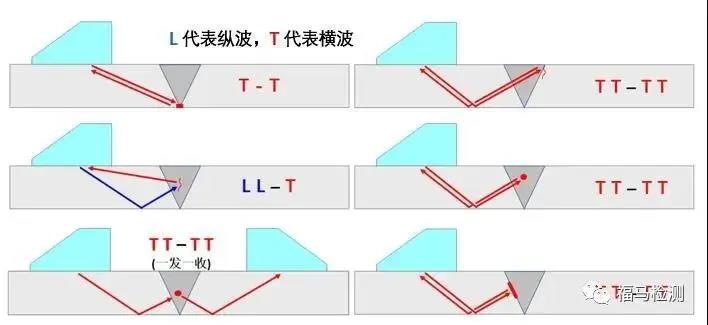

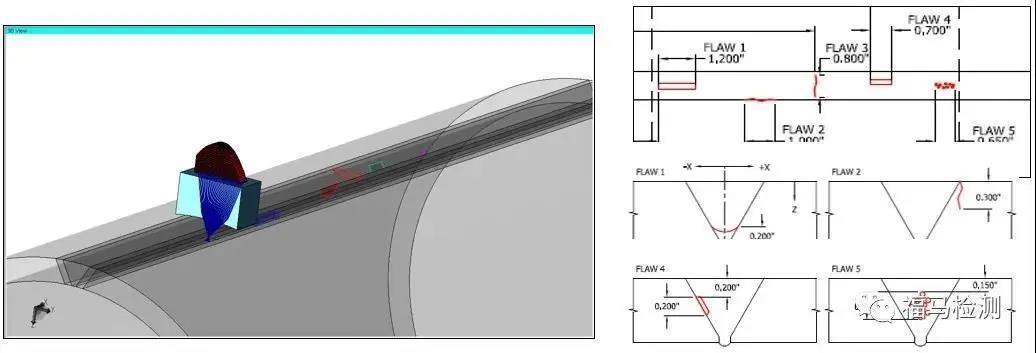

图 1波束路径选择

在进行检测之前需针对相应工件状况,当选择PAUT作为检测手段时需确定合适的波束类型及波束路径。

而对于TFM技术同样存在图像重构路径的选择,且可以借鉴PAUT技术。

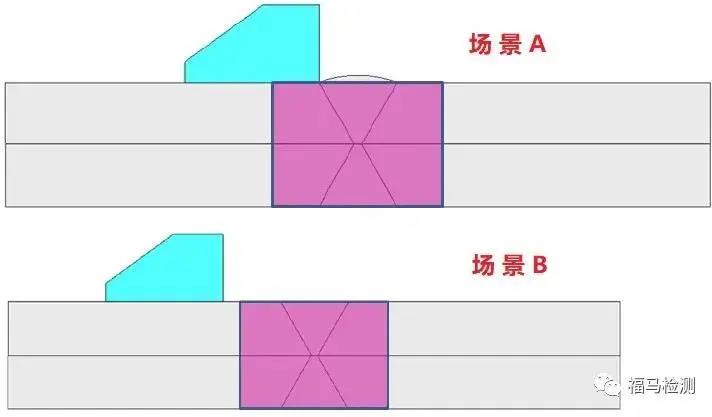

除此之外TFM还需要确定成像区域的大小、位置、分辨率等参数。

TFM成像区域的选择也可以说是对探头声场使用的间接选择,这将取决于应用对象!

图 2 TFM成像区域选择

在这我们将会以窄间隙焊缝以及管线纵焊缝为例来验证TFM技术在碳钢焊缝检测上应用。

图 3窄间隙焊缝工件

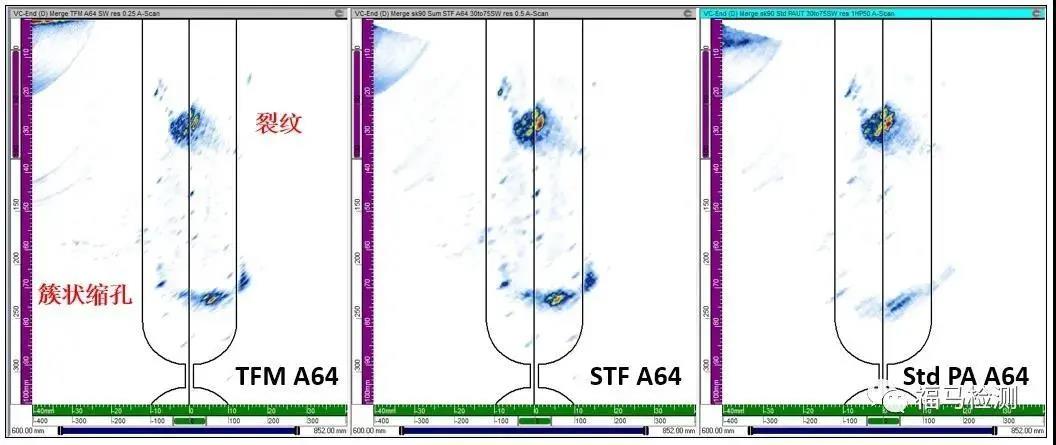

图 4不同检测方法结果对比

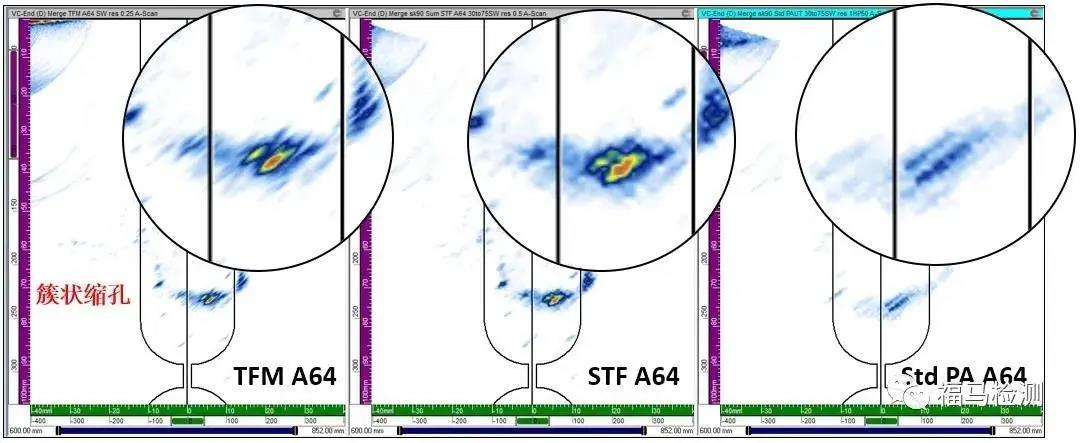

图 5不同检测方法结果对比

由窄间隙焊缝检测结果我们可发现:对于焊缝中心线的裂纹三种手段均可得到较强的缺陷信号,而对于簇状缩孔,TFM与STF(扇扫全聚焦)相较于PAUT可获得更高的检测灵敏度及更多的缺陷细节表现。

图 6管道纵焊缝

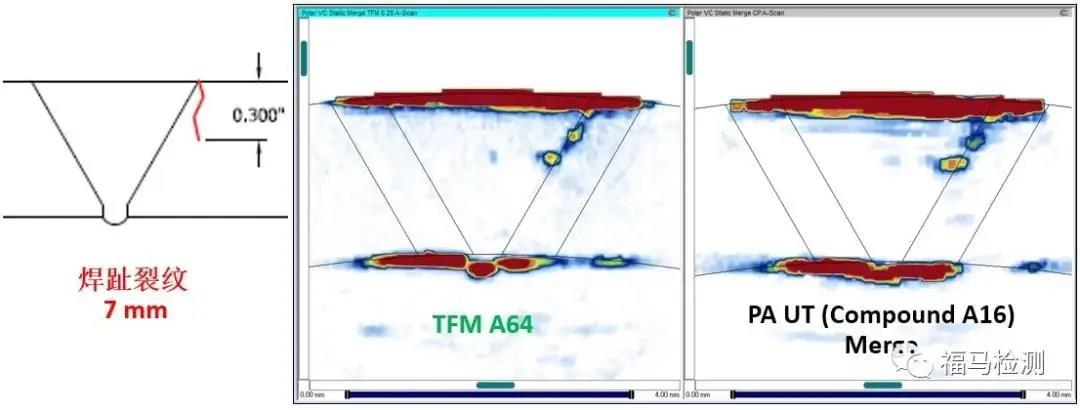

图 7焊趾裂纹检测结果

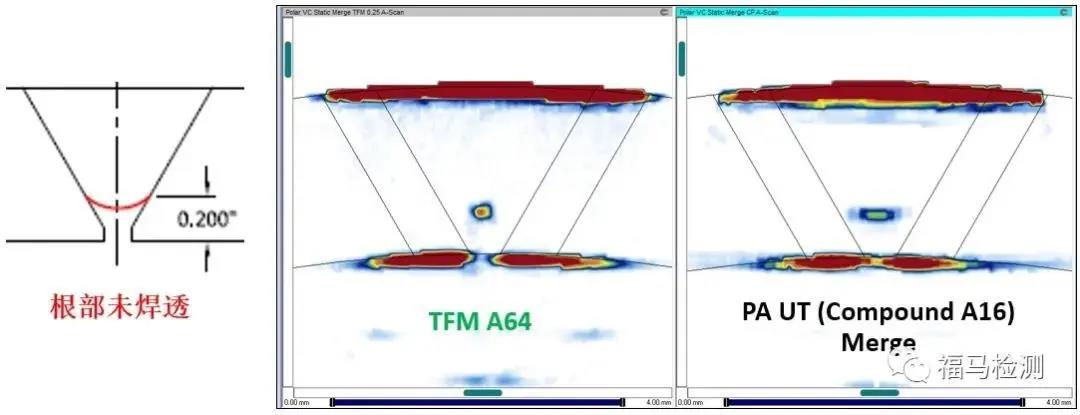

图 8未焊透检测结果

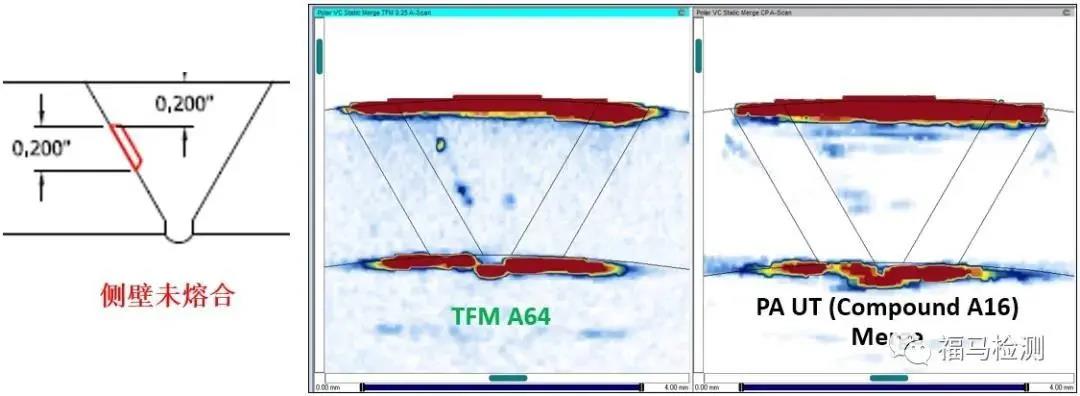

图 9未熔合检测结果

结论

而通过管道纵缝检测结果来看,TFM技术在成像质量上对比PAUT有更多优势,这也得益于TFM技术是由许多个小的像素点组成。

而对于未熔合缺陷,两种手段均未获得较好的缺陷响应信号,说明对于超声波无法到达或者说反射信号弱的缺陷,二者的检测效果类似,即TFM技术也无法摆脱既有的物理限制。

PAUT无法检测到的缺陷TFM很有可能效果也不会太好。但是TFM技术在成像质量上有更多的优势,在缺陷细节表现、成像的信噪比及灵敏度上有着重要的意义。

无论如何,TFM技术的出现为碳钢焊缝检测带来了一种新的可能,随着TFM技术日益完善,相信超声检测结果会更加可靠、更有保障!