【磁粉检测】深入解读螺栓上的磁痕疑影

浏览量:5341次发布时间:2020年05月21日

磁粉检测

磁粉检测是利用磁粉聚集形成的磁痕来显示工件上的不连续性和缺陷。通常把磁粉检测时磁粉聚集形成的图像称为磁痕,磁痕的宽度为缺陷宽度的数倍,即磁痕对缺陷的宽度具有放大作用,所以磁粉检测能将目视不可见的缺陷显示出来,具有很高的检测灵敏度。能够形成磁痕显示的原因是很多的,并不是所有的磁痕都是缺陷产生的,有时非缺陷处也可能形成磁痕。一般把缺陷产生的漏磁场形成的磁痕显示称为缺陷磁痕显示,也叫相关显示。由工件截面突变和材料磁导率差异产生的漏磁场形成的磁痕显示称为非相关显示,不是由漏磁场形成的磁痕显示称为伪显示,通常将非相关显示和伪显示统称为非缺陷磁痕显示。

事故背景

某单位生产了一批材料为30CrMnMoTiA钢、规格为M27×120mm的螺栓,其生产工艺流程为:ϕ55mm圆钢→粗加工→热处理(淬火+中温回火)→表面车光→荧光磁粉检测→精加工。荧光磁粉检测后,大量螺栓的螺杆表面出现不同程度的纵向磁痕显示(长短不一,宽度为微米量级),即使通过机械加工把表面磁痕消除掉,再进行磁粉检测时,磁痕显示仍然会再现。

检测人员对螺栓产生磁痕显示的原因进行了初步分析:

①热处理因素,螺杆形状简单(淬裂风险小)、淬火介质为油(冷却速度慢,应力不大)、回火充分(应力消除充分),故可以排除热处理环节引起的工件开裂;

②荧光磁粉检测设备运行正常;

③挑5件磁痕较多的螺栓进行着色探伤和金相检测,未发现开口型缺陷;

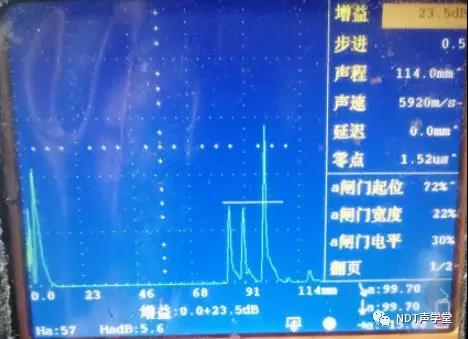

④在螺杆磁痕较多的位置截取一试样,检测其纵向显微组织,发现有严重的带状偏析,如图1所示。

图1 螺杆显微组织带状偏析形貌

从上述分析可知,除在磁痕严重的螺杆纵向发现了严重的带状偏析外,其他方面均属正常。而偏析引起非相关磁痕显示的观点,在很多文献、资料中都有提及,所以怀疑螺栓磁痕显示是由其带状偏析导致的。为了验证这个猜想,检测人员通过扩散退火工艺来改善或消除带状偏析,因此开展了如下试验及相关工作。

试验过程与结果

1 扩散退火+完全退火

挑选5件磁痕较多的螺栓(螺杆直径为32mm),进行如下扩散退火+完全退火工艺试验:升温1h到900℃保温40min→继续升温1.5h到1100℃保温12h→随炉冷却到小于200℃→升温1h到880℃保温2h→随炉冷却到小于450℃后出炉。

2 试验后的检测

荧光磁粉检测

通过上述试验后,螺栓表面氧化脱碳严重,为降低螺杆表面粗糙度(保证荧光磁粉检测的准确度),将上述5件螺栓的螺杆机械加工到直径22mm后再进行检测,结果磁痕显示问题并没有得到改善。

纵向显微组织检测

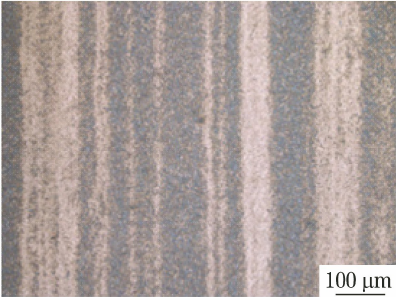

在上述5件螺栓的螺杆处截取ϕ22mm×30mm试样,观察其显微组织形貌,结果5件试样都几乎看不到带状形貌,晶粒也较细,如图2所示。

图2 扩散退火+完全退火后的纵向显微组织形貌

虽然通过扩散退火+完全退火工艺试验已达到了消除带状偏析的目的,但磁痕显示问题并没有得到解决,由此可知,造成该批螺栓磁痕显示的主因不是带状偏析。

分析与讨论

从上述的扩散退火+完全退火工艺试验结果可知,螺栓磁痕显示的主因不是带状偏析,对其开展进一步的分析,具体如下。

1 塔形发纹检测

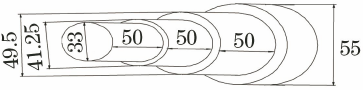

对制造螺栓的ϕ55mm圆钢进行塔形发纹检测,检测试样示意图如图3所示,结果3个阶梯均发现多条发纹,其长度和数量均不符合要求。

图3 塔形发纹检测试样示意图

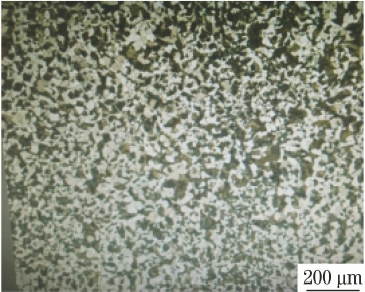

2 横向显微组织检验

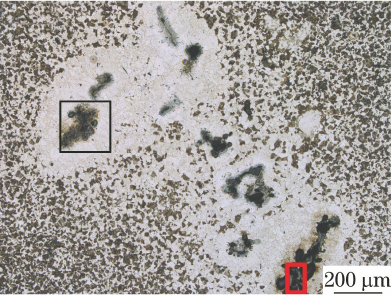

在扩散退火+完全退火后纵向无带状偏析而磁痕较多的的螺杆处截取3个ϕ22mm×30mm的试样(3件螺栓上各取一个),观察其横向显微组织,结果发现多个视场出现不同程度的异常组织,如图4所示。

图4 横截面异常组织微观形貌

3 能谱分析

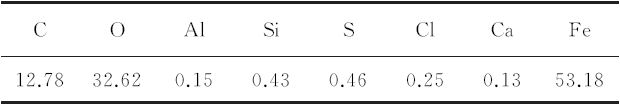

采用能谱(EDS)仪对图4中的方框区域(横向显微组织中的大块状黑色区域)进行分析,结果见表1。

表1 EDS分析结果(质量分数)

可见该微区成分中并没有铬、锰、钼、钛等元素,与基体30CrMnMoTi钢的主要合金成分完全不吻合。碳元素和氧元素的质量分数异常高,分别为12.78%和32.62%。有害元素硫的质量分数达到了0.46%,比高级优质钢要求的最高含量还高了十几倍,由此可见其冶金质量较差。由上述分析可知,图4横截面异常组织的微区成分是主要由碳化物和氧化物组成的混合夹杂物。

由以上分析结果可知,制造该批螺栓的ϕ55mm圆钢冶金质量较差,其夹杂物严重超标,用该批材料制成螺栓后,其超标的夹杂物被遗留下来,引起了荧光磁粉检测后的磁痕相关显示。

结论及建议

尽管带状偏析引起工件磁痕显示已成为不争的事实,但本案例螺栓通过扩散退火+完全退火改善带状偏析后仍然出现磁痕相关显示,证实了此批螺栓磁痕相关显示的主要原因不是带状偏析。通过进一步的塔形发纹检测、横向金相检验和能谱分析可知,螺栓磁痕显示是由原材料的冶金缺陷(夹杂物超标)引起的。建议提高原材料的冶金质量。