超声检测工艺规程(锻件)ISO9712

浏览量:2752次发布时间:2025年03月05日

1.目的

为使超声波检测时其全过程的操作规范化,能正确反映产品质量制定本操作规程。

2.适用范围

2.1本标准适用于铁素体-马氏体钢锻件、奥氏体和奥氏体-铁素体不锈钢锻件超声脉冲反射式手工检 测方法。

供需双方协商后也可使用液浸法检测的机械化扫查方法。其他组织的锻件也可参照使用。

3.引用标准

3.1 GB/T 5616-2006 无损检测 应用导则;

3.2 ISO 9712-2021 无损检测 人员资格鉴定与认证;

3.3 GB/T 9445-2005 无损检测 人员资格鉴定与认证;

3.4 GB/T 6402-2008 钢锻件超声检测方法;

3.5 EN 10228-3 铁素体、马氏体钢锻件超声检测;

3.6 JB/T 9214 A型脉冲反射式超声探伤系统工作性能测试方法;

3.7 EN 12668-1 超声检验设备的特性与认证;

3.8 JB/T 10061 A型脉冲反射式超声波探伤仪器通用方法条件。

4.人员资格要求

4.1 无损检测人员的资格评定应按照ISO 9712标准规定取得相应的级别无损检测资格外部证书。

4.2 NDT UT-I级可在NDT UT-II级人员指导下,可进行相关检测。

4.3 不得有色盲和色弱,其近距离视力或近距离矫正视力应不低于5.0(小数记录值为1.0), 的近距离视力敏锐度。检测员每年进行视力检查。

5. 检测器材

5.1 超声波检测仪器要求

5.1.1 采用A型脉冲反射式超声波探伤仪,其工作频率范围为1MHz~6MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。探伤仪应具有80dB以上的连续可调衰减器(增益),步进级每档不大于2dB,其精度为任意相邻12dB误差。

在±1dB以内,最大累计误差不超过1dB。水平线性误差不大于2%,垂直线性误差不大于3%。

5.1.2 具有资质机构出的超声波仪器性能测试报告,报告有效期不大于12个月。

5.2 探头选择

5.2.1 检测频率

检测频率选择1MHz~6MHz。初始检测应尽可能选择较低的检测频率。如有需要,可以选择较高的检测频率,以改善探头的分辨力。

5.2.2 校准试块

校准试块应符合GB/T19799.1的要求。

5.2.3 晶片尺寸

晶片尺寸选择应与频率和声程有关,晶片的有效直径应在10 mm~40mm之间 。

5.3 系统性能测试

5.3.1 组合设备(探伤仪和探头)应按照JB/T 9214 的规定进行校准和检查。

5.4.灵敏度

原则上采用AVG法确定检测灵敏度,对于因几何形状所限和探测厚度接近近场区长度的锻件则采取试块比较法。

扫查灵敏度应比基准灵敏度提高6dB。

重新校准灵敏度时,若发现灵敏度降低幅度超过2dB(包括2dB),应对上一次校准灵敏度之后所检查的工件进行复查;

若发现提高了2dB(包括2dB),则应对上一次校准灵敏度之后所检查有缺陷的工件进行复查。 灵敏度应定以保证检测到指定质量等级中记录水平所要求的最小不连续的尺寸。

每种情况所使用的程序应符合JB /T4009 的要求。

5.5 耦合剂

采用机油、化学浆糊、专用耦合剂和水等透声性好,且不损伤检测表面的耦合剂。

6.扫查

6.1 探头每次移动至少有10%的重合,以确保能完全扫查整个锻件。

7.分类

7.1 指示的分类

指示的分类应根据其至少两个相互垂直方向的扫查做出的动态回波图进行。

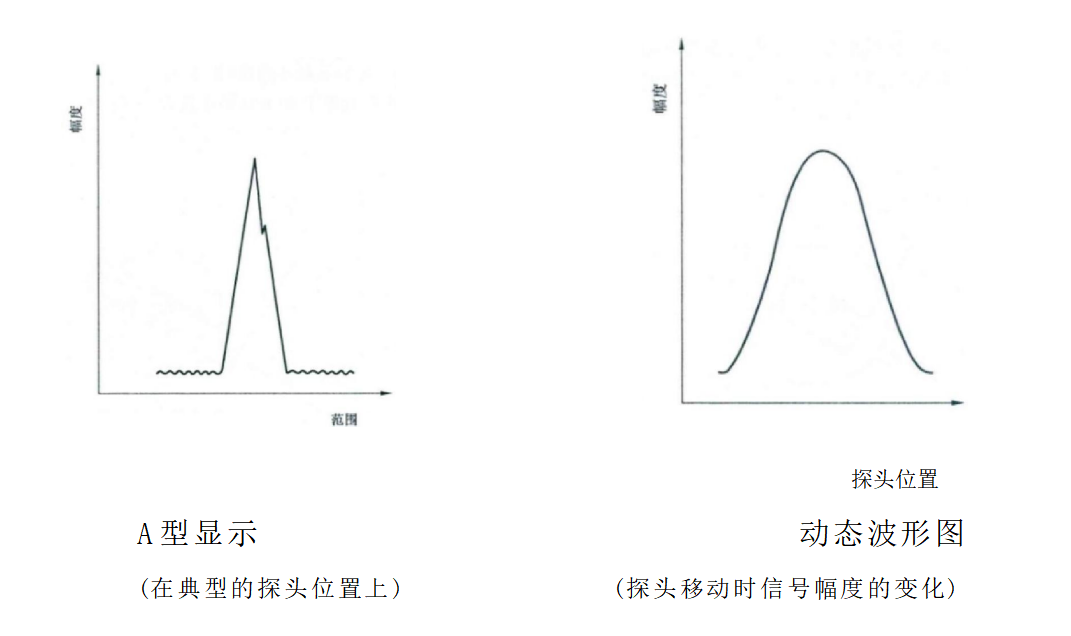

7.1.1 I型图

当探头移动时,A 扫查显示器显示出单个清晰的平滑地上升到最大振幅的指示,然后平滑地下降到0(见图2)。

图2是用横孔所绘制的声束轮廓动态回波图,对应于小于或等于-6 dB声束轮廓不连续的尺寸回波图。

(图2 I型图 A 型显示和回波包络显示)

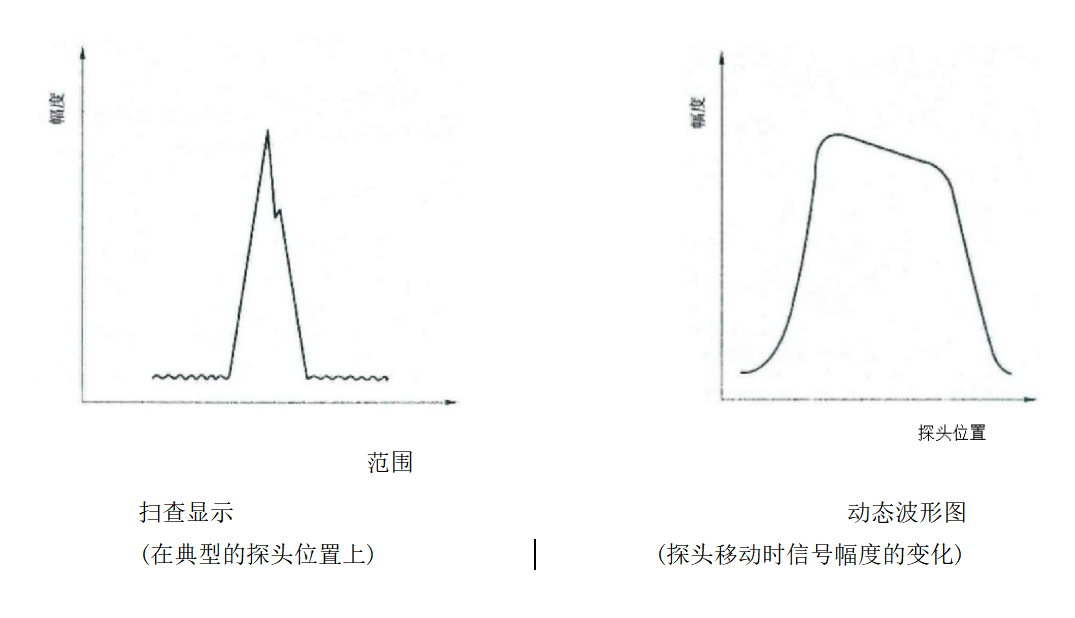

7.1.2 Ⅱ型图

当探头移动时,A型显示器显示单个清晰平滑上升至最大幅度的指示,该幅度维持或没有振幅变 化,然后平滑地下降到0(见图3)。

该图形表示大于-6dB声束轮廓不连续的回波图。

(图3 Ⅱ型图 A型显示盒回波包络显示)

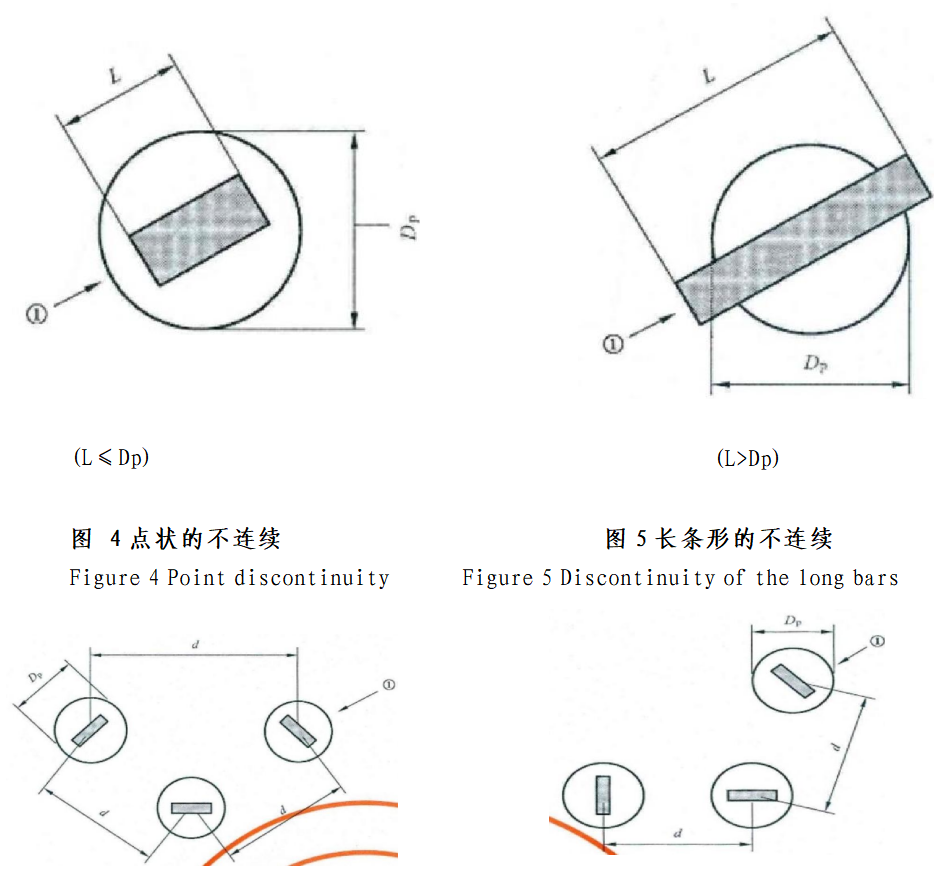

7.2 不连续的分类

根据其动态波形图,不连续的分类如下:

——点状的不连续:是指I型动态波形图和/或直径小于或等于;-6dB声束宽度的不连续(见图4)。

——长条形的不连续:是指Ⅱ型动态波形图和/或直径大于-6dB声束宽度的不连续(见图5)。

——单个的不连续:是指点与点之间的距离d 超过40mm的不连续(见图6)。

——密集形的不连续;是指点与点之间的距离d 小于或等于40mm的不连续(见图7)。

(【L≤D,d 40mm】【L≤Dp,d≤40mm】图6 单个的不连续;图7密集形的不连续)

①——常 规 的-6dB不连续的轮廓线;D₂ ——在不连续的深度上的声束宽度;d——两个不连续之间的距离;L——常用的-6不连续的长度。

8.记录水平和验收标准

所要求的质量管级应由供需双方协商(见第 4章)。

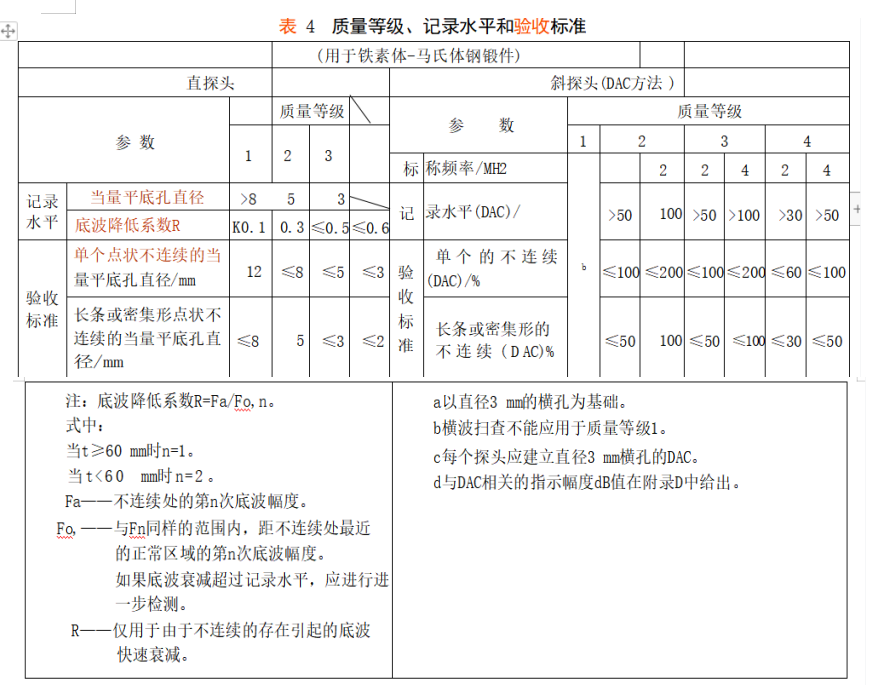

表4、表5表6分别列出了铁素体-马氏体钢锻 件和奥氏体和奥出体 - 铁素体不锈钢锻件的四个质量等级的记录水平和验收标准。

注:几个质量堕级可能应用于一个锻件的多个部位;等级4是最严格的,规定了最小的已录水平和验收标准。

(报告示意图)