复杂形状铸钢件的数字射线成像检测工艺

浏览量:2359次发布时间:2022年01月11日

采用超声波检测铸钢件时,对于轮廓复杂和指向性不好的断开性缺陷,其反射波形复杂,晶界反射、组织结构、多孔性及分散析出物等同样妨碍超声波的识别,需要检测人员具有丰富的检测经验;对于形状复杂的铸钢件,拐角以及超声波探头无法检测的位置也存在漏检现象。在没有特定要求的情况下,铸造厂家一般采用射线检测法检测铸造质量,其中常规射线胶片照相法是最常用的检测方法,但仍存在检测效率低、检测成本较高、劳动强度大、底片难以长期保存等缺点。常规X射线胶片照相法的厚度宽容度小,对于工件上的不同透照厚度需要选择不同的曝光参数,即使采用双胶片法,对于不同厚度的过渡区也容易发生漏检。数字射线成像法的动态检测范围大、宽容度好,可较好地解决上述问题。

基于平板探测器的数字射线检测技术是数字射线成像的发展趋势之一。随着平板探测器检测能力的提高,数字射线图像灵敏度、分辨力等指标逐步接近胶片照相法,该方法不仅可以降低工作强度、提高检测效率,而且数字图像可以长期保存且调用方便,但目前缺乏铸钢件数字射线成像检测的标准。

中国兵器工业第五二研究所烟台分所有限责任公司和铁科纵横(天津)科技发展有限公司的科研人员通过数字射线成像检测和常规射线胶片检测的对比试验,验证数字射线成像检测系统对复杂形状铸钢件的检测能力和可靠性,从而确定数字射线成像检测工艺。

01 试验方法

1试验仪器

数字射线成像检测系统包括X射线源、平板阵列探测器、数字图像采集与处理系统等。其基本工作流程为:平板探测器将接收到的X射线光子信号转换为电信号,传输该电信号至数字图像采集与处理系统形成数字图像,通过图像处理技术改进图像质量。试验采用YXLON/200D型射线机,其最大管电压为200kV,管电流为0.5~6.0mA,且连续可调,焦点直径为1.0mm;探测器为VAREX/XRpad2 4336型非晶硅平板探测器,有效成像面积为320mm×410mm,像素大小(长×宽)为100μm×100μm,极限分辨率为5lp/mm。常规射线胶片法检测采用丹东XXG3505X型射线机,其最大管电压为350kV,管电流为5mA,焦点尺寸为2mm×2mm,采用AGFA C7型胶片。

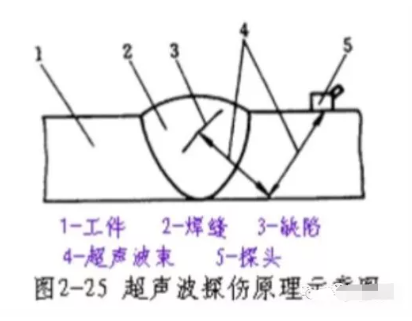

2试样分析

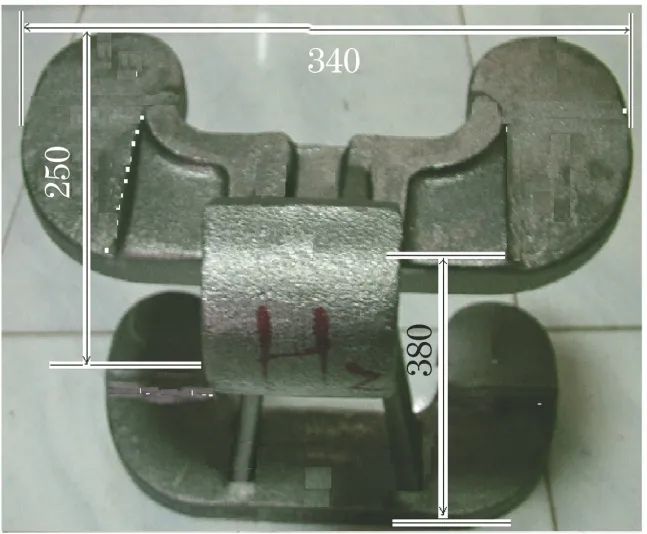

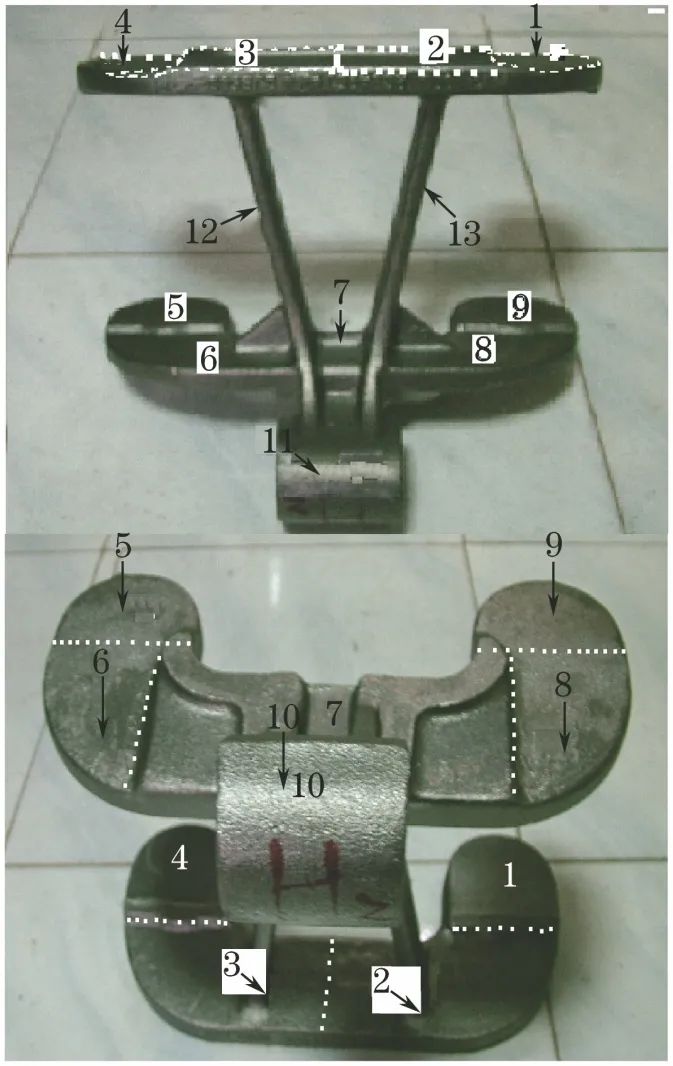

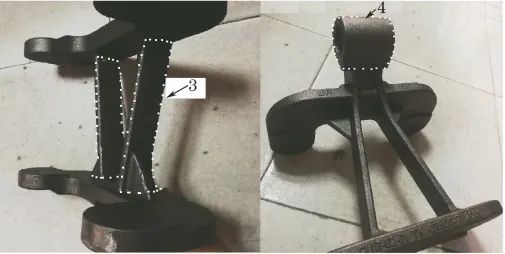

选取的试样外观如图1所示。试样最大高度为380mm,最大长度为340mm,最大宽度为250mm,壁厚为11~28mm。

图1 试样外观

检测工艺确定

由于试样壁厚变化较大,常规射线胶片检测厚度的宽容度较小,所以需要在不同壁厚部位分别进行透照,按照GB/T 5677-2018《铸件 射线照相检测》标准A级技术等级制定检测工艺,透照布置示意如图2所示,工艺参数如表1所示。

图2 X射线胶片检测透照布置示意

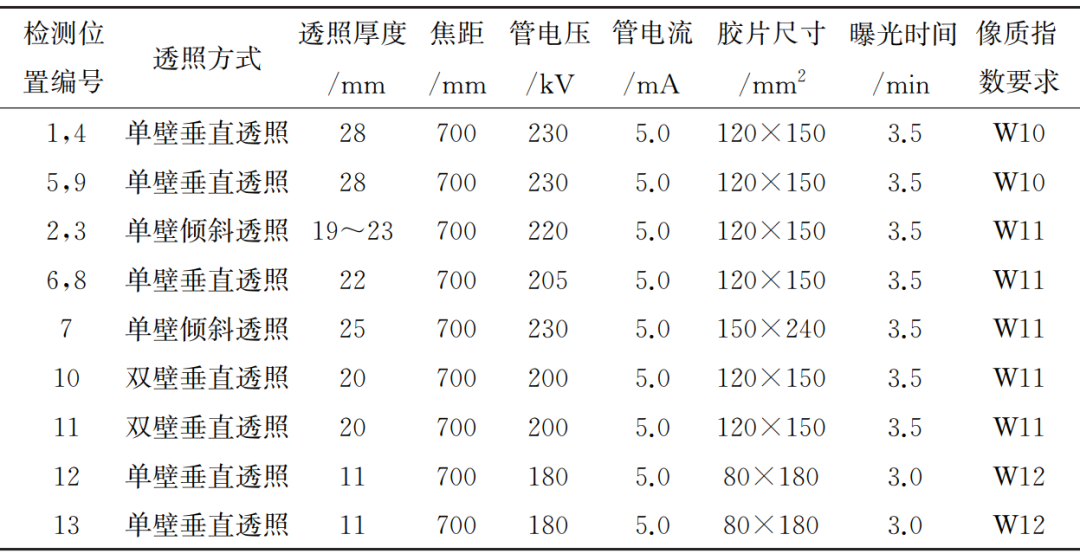

表1 常规射线胶片检测工艺参数

为了确定检测工艺的可行性,数字射线成像检测的灵敏度要求同样按照GB/T 5677-2018标准A级技术等级制定,图像分辨率及归一化信噪比等指标的要求按照GB/T 35388-2017《无损检测 X射线数字成像检测 检测方法》标准A级技术等级确定。X射线数字成像法透照时采取射线源在上方,平板探测器在下方的方式,探测器与射线源之间为样品平台,平台距探测器20mm。

为防止散射线对图像对比度的影响,在射线机窗口前安装2mm厚的T2紫铜滤板,透照时用铅质材料将试样非检测部位及平板探测器检测不到的区域进行屏蔽。将试样分为4个检测区域,透照布置方法如图3所示,每个区域的检测部位如图3虚线所示,其中为了防止圆筒位置有缺陷漏检,需要相互垂直透照两次(图3中位置1和位置4),透照位置2及位置3时,试样需倾斜一定角度,防止遮挡。数字射线成像检测工艺参数如表2所示。

图3 X射线数字成像检测透照布置方式

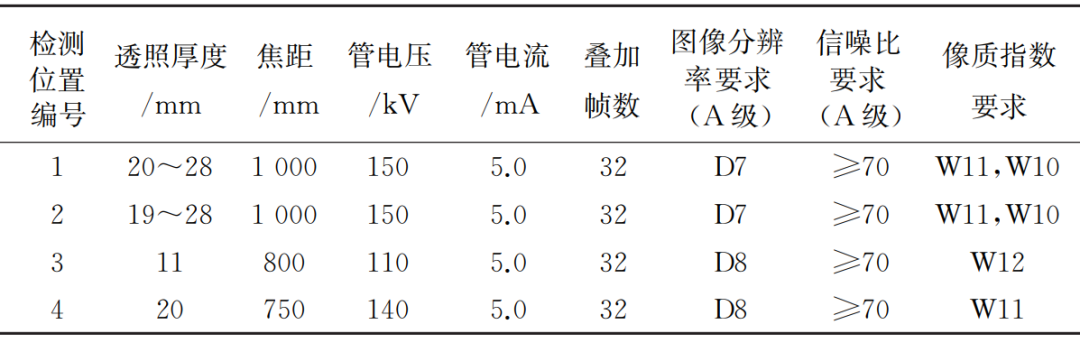

表2 数字射线成像检测工艺参数

02 试验结果与分析

检测灵敏度对比分析

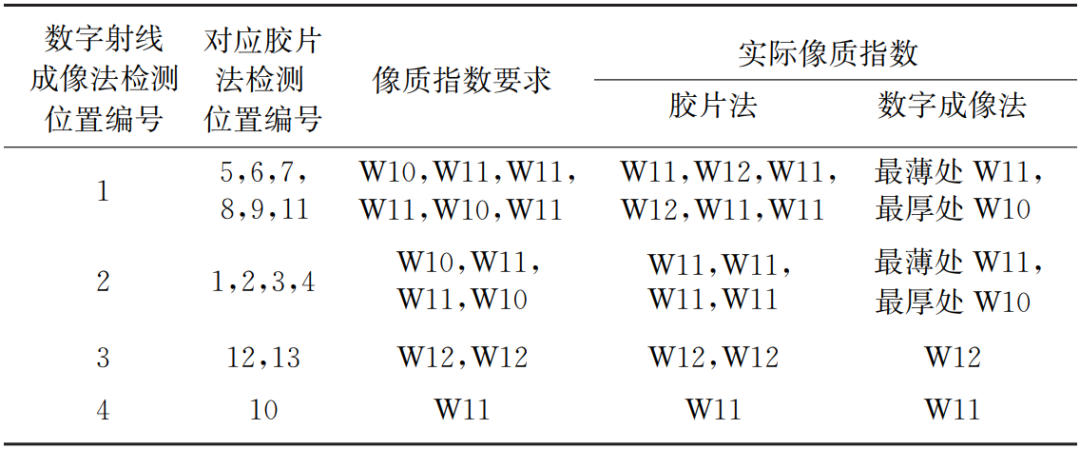

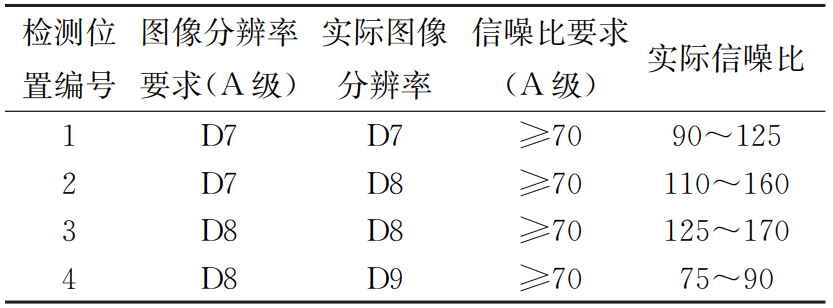

将射线胶片法与数字射线成像法的检测灵敏度进行对比,结果如表3所示。

表3 胶片法与数字射线成像法检测灵敏度对比

从表3可以看出,数字射线成像检测灵敏度基本与射线胶片法检测灵敏度相同,均能满足GB/T 5677-2018标准A级技术规定的灵敏度要求。数字射线成像检测的图像参数如表4所示,图像分辨率及信噪比等指标均能满足GB/T 35388-2017标准A级技术等级要求。

表4 数字射线成像检测图像参数

检测效率对比分析

采用常规射线胶片法检测时,曝光时间需要30.5min,并且射线机休息冷却时间需要与曝光时间相同,再加上裁片、装片、布片、洗片等时间,检测一件该试样至少需要90min。

采用数字射线成像法检测时,检测一件该试样大约只需要15min,检测效率明显高于胶片法。

数字射线成像法检测效率高于胶片法的主要原因有以下几点:

① 常规胶片法的厚度宽容度小于数字射线成像法,以该试验采用的仪器为例,当管电压为180kV时,胶片法的厚度宽容度只有6mm左右(黑度为2.0,4.0),所以针对不同壁厚部位需要分别透照,共分为13个透照区域,共需进行9次曝光,而数字射线成像法的厚度宽容度可达20mm以上(曝光时间为1秒,信噪比大于70),所以只需将试样分为4个透照区域,进行4次曝光即可;

② 采用胶片法时,虽然某些部位满足厚度宽容度的要求,但是受试样几何结构及胶片尺寸等的限制,从保证底片质量及节约成本角度考虑,也需要分别进行透照;

③ 数字射线成像法单次曝光时间短,试验中数字射线成像单次曝光时间为32秒,而采用胶片法的单次曝光时间至少需要3min(管电流为5mA),否则无法满足标准对曝光量的要求(A级技术,焦距为700mm,推荐曝光量不小于15mA·min)。同时,数字射线成像法无需胶片和化学药液、无化学废物等,检测成本大大降低。

检测结果对比分析

试验时,平板探测器有效成像面积大于检测部位面积,且试样几何结构复杂、厚度差较大,均可导致“边蚀效应”,影响图像质量,甚至造成缺陷漏检。

图4为透照图3中位置2时,试样非检测部位及平板探测器检测不到的区域采取和未采取屏蔽措施的图像对比。

图4 数字射线成像时采取和未采取屏蔽措施的图像对比

图4(a)为未采取屏蔽措施时得到的图像,可见边蚀现象非常严重,图像对比度低,缺陷隐约可见,且与图4(b)相比漏检了一处缺陷。图4(b)为采取有效屏蔽措施时得到的图像,图像对比度高,缺陷清晰可见。

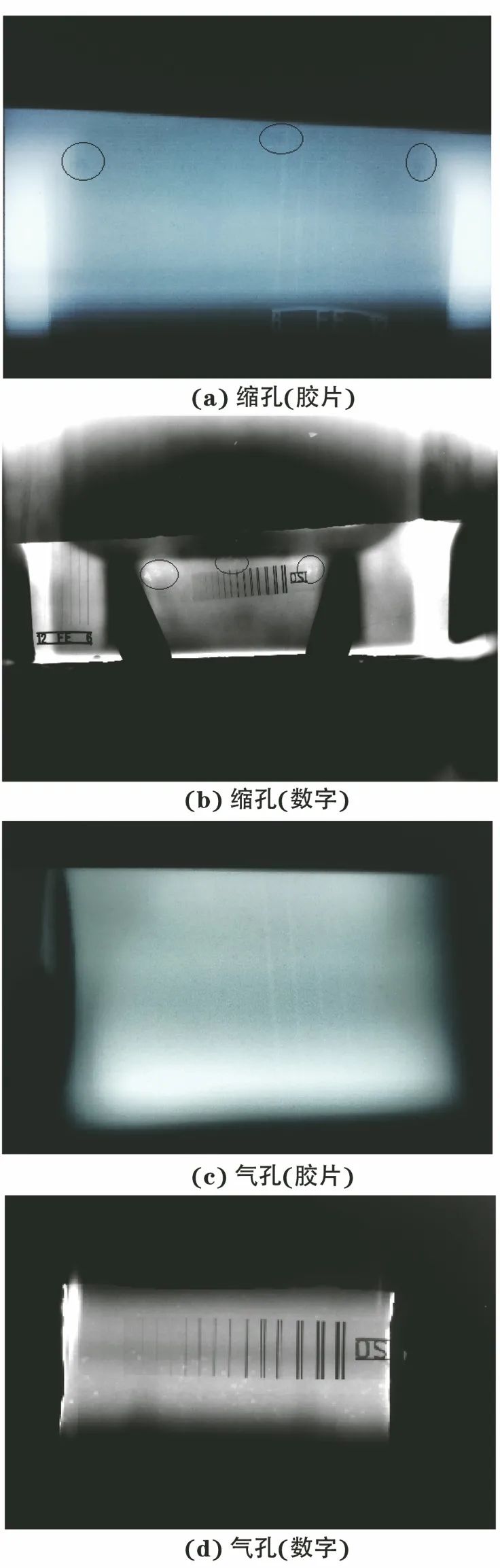

将胶片法的底片与射线数字图像进行对比,如图5所示,图5(a)和图5(b)分别为胶片法和数字射线成像法透照图3中位置2的检测结果,图5(c)和图5(d)分别为胶片法和数字射线成像法透照图3中位置4的检测结果。

图5 数字射线成像和胶片检测结果对比

试验结果表明,胶片法和数字射线法均能有效发现缩孔、气孔等缺陷,检测结果基本一致,且数字射线成像法检测到的气孔数量(图5d)明显多于胶片法检测到的气孔数量(图5c)。

综上可知,数字射线成像法检测该复杂形状铸钢件能基本满足检测要求。

03 结 语

(1) 上文中复杂形状铸钢件的数字射线成像检测灵敏度满足GB/T 5677-2018标准A级技术等级要求,图像分辨率及信噪比等均能满足GB/T 35388-2017标准A级技术等级要求。

(2) 采用的数字射线成像系统的检测能力及可靠性可达到胶片法AGFA C7型胶片水平,该系统可用于复杂形状铸钢件的检测。

(3) 由于数字射线成像法的厚度宽容度大、曝光时间短,可大大缩短检测周期,检测效率是常规胶片法的6倍以上。

作者:朱贵锋1,张扬2,李帅1,王琰1,焦钟斌1,孟全胜1

工作单位:1. 中国兵器工业第五二研究所烟台分所有限责任公司

2. 铁科纵横(天津)科技发展有限公司

第一作者:朱贵锋,硕士,主要从事无损检测工作。

来源:《无损检测》2021年10期