探伤实例-利用射线检测确定缺陷(裂纹)深度的探究

浏览量:3687次发布时间:2021年08月30日

1.问题的提出

因工作需要对N08810进行无损检测,之前用TOFD对焊接试验试板及工艺评定试板进行了检测,基本未发现超标缺陷。

本次针对44mm厚,N08810焊缝进行了射线拍片检测,共拍17张底片,发现5张有裂纹。

其中产品试板拍了一张,同样发现裂纹。

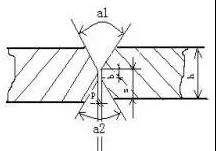

焊缝坡口形式如上图,a1=a2=50°,板厚h=44,h1=16。

由于N08810属于奥氏体不锈钢,晶粒较为粗大,所以普通横波斜探头超声检测不适用。

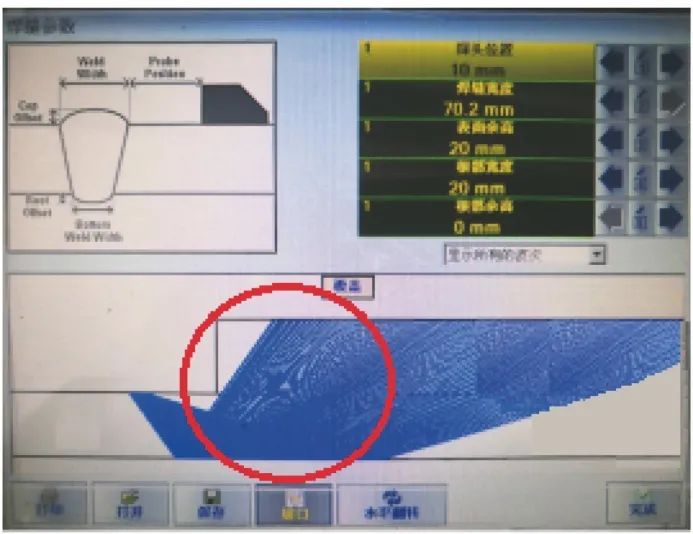

分别采用国产中科创新HS800和进口以色列Isonic2007 TOFD检测设备对发现裂纹处进行检测,什么也没有发现。

HS800采用了5M fai6 63°探头对以及3.5M fai10 55°探头对,双通道进行扫查,未发现缺陷信号;

Isonic 2007 采用5M fai6 60°探头对同样未发现缺陷信号;

按书上说,奥氏体不锈钢,采用斜射横波检测不适用,但是采用CSK-3A(由于没有奥氏体不锈钢焊缝试块)试块调节横波斜探头对射线检测出的裂纹进行检测,却发现一非常小的疑似裂纹缺陷反射波,波幅在评定线之下,深度33.4。

虽然斜射横波信噪比不是很高,但是至少能将缺陷信号与噪声区分开来。

2.思考和分析

我公司现有的TOFD检测工艺对该焊缝裂纹看来是不适用。

但是,不知道用2.5M fai6-fai10 45°斜楔块tofd检测工艺是否能发现?相控阵是否会有效?我公司焊接工程师,提出利用裂纹影像距离熔合线的长度L,利用坡口角度确定裂纹深度的办法,估算裂纹实际深度。

受此启发得到如下公式:

裂纹最大深度h=L/tg(a1/2)

L为裂纹影像距离熔合线的长度

利用超声发现的疑似裂纹反射波进行反向计算,得到的长度l的与在底片上用尺子量的结果非常一致。

难道是巧合?

3.利用该方法对缺陷定深基于如下假设

裂纹缺陷一般不会在母材当中出现,焊接坡口严格按照WPS加工而成。同时,在盖面时,会使得熔合线向母材侧偏移2mm左右,这会给计算带来一定的误差。

计算的深度,是缺陷最大可能深度,主要是无法定深时,方便焊工进行返修。

如果不知道深度信息,将会对缺陷处整个焊缝进行打磨或者铣掉,工作量惊人,而且修补后,更容易出现裂纹。

一般采用焊好1/3或2/3先拍一张片子,合格后再焊接剩下的焊缝,这样返修比较有目标一些。但是加大了无损检测的次数和导致了增加了探伤成本。

该焊缝为碟形封头拼焊缝,平板焊接后,需外协冲压压制成型。

压制之前,需要打磨焊缝余高。在打磨余高过后,距离焊缝熔合线15mm左右,着色检测发现断续小裂纹,返修过后,重新着色原缺陷处无显示,但是在距离熔合线15mm其它位置,PT检测又出现小裂纹,深度与第一次发现的裂纹差不多,大概5-7mm深,重新观看第一次、第二次拍的底片,底片无显示。

后来将该处断续裂纹打磨连通,发现至少400mm长全部是裂纹,并且在该焊缝正反面都有,位置大抵上距离某一熔合线15mm附近。

4.产生的疑点

第一,该材料射线检测是否有细微裂纹漏检的可能?

第二,该材料着色检测出的裂纹,应该是连通的,随着应力释放,逐渐开裂?

第三,着色检测时,未出现裂纹显示,且处于裂纹断续处是否存在淬硬组织?裂纹产生的原因是什么?

据焊接指导老师分析,可能由于焊工在夜班接班操作的时候,更改了焊接参数,调大了焊接电流,降低了焊接速速,使得本来四道焊缝盖面,变成三道焊缝盖面。

裂纹出现的位置处于最后一道盖面与上一道盖面焊缝重叠区域,裂纹深度为距表面8-10mm处,产生于最后一层焊接深度范围内,从反面测量应该就在34mm左右。

这种新材料焊接需要严格控制焊接参数,需要了解材料的焊接性能。

希望有焊接过N08810的焊工和对该材料进行检测过的检测人员参与分析和讨论