在役压力容器搭接角焊缝的相控阵超声检测

浏览量:3034次发布时间:2021年08月27日

压力容器的焊接接头分为A,B,C,D,E 5类,其中非受压元件与受压元件的连接接头为E类焊接接头。E类焊接接头常见于垫板与容器壁的焊缝、带补强圈的接管与壳体的连接、裙座与封头的连接等结构中,以搭接角焊缝的形式出现。

在役压力容器在启停和运行过程中,瞬间的温度变化和运行工况波动都会对其产生较大的应力,当搭接角焊缝中存在未熔合和未焊透等焊接缺陷时,这些焊接缺陷就会造成应力集中,进而对容器的筒体母材造成损伤,使介质泄漏,甚至发生着火爆炸等事故。因此,对搭接角焊缝进行无损检测十分重要。

搭接角焊缝的无损检测

通过对压力容器搭接角焊缝制造时的焊接工艺、使用时的工况等多方面进行调研,发现压力容器搭接角焊缝在施工过程中易出现的缺陷主要有未熔合、未焊透、气孔和夹渣等,压力容器在在役过程中还可能产生疲劳裂纹,进而导致容器筒体母材开裂。

目前,主要采用渗透检测和磁粉检测方法对搭接角焊缝的表面质量进行检查。对于内部缺陷,由于存在较大的厚度差,所以对其进行射线检测存在一定的困难。即使采用提高透照能量、双胶片以及补偿厚度等方法来降低检测难度,该方法仍然存在难以保证底片灵敏度,检测效率低以及检测时需要辐射防护等问题。在对搭接角焊缝进行常规超声检测时,由于其结构特殊,所以容易误判或者漏检重要缺陷。

因此,目前还没有较为完整可靠的在役压力容器搭接角焊缝内部缺陷的检测方法。随着相控阵超声检测技术的迅速发展,相控阵超声检测技术的运用越来越普遍,这种技术具有许多优点:只用单探头在固定位置就可以检出不同位置和方向的裂纹及其他缺陷;可以对各类焊缝的结构形式进行仿真,并且模拟声场在焊缝中的覆盖和传播情况;检测结果以图谱形式显示,为缺陷的定位、定量、定性和定级等提供了丰富的信息,所以可以采用相控阵超声检测技术对在役压力容器搭接角焊缝的内部缺陷进行检测。

搭接角焊缝的相控阵超声检测

人工缺陷试块

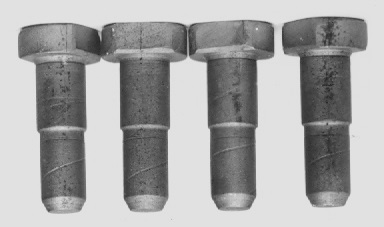

为了完成搭接角焊缝的相控阵超声检测并确认检测工艺,技术人员根据搭接角焊缝、垫板和母材的结构设计了对比试块,并在试块中加工人工缺陷,模拟实际工况下可能存在的典型自然缺陷,对比试块及人工缺陷尺寸如图1所示。

图1对比试块及人工缺陷尺寸示意

在试块1的模拟焊缝区域中心加工了直径为2mm的通孔,用于模拟焊缝中的气孔和夹渣缺陷;在试块2的模拟焊缝区域熔合线处加工了4条宽为0.5mm,自身高度为2mm的人工槽,用于模拟未熔合或未焊透缺陷在应力作用下的应力开裂;在试块3的母材上加工了4条宽为0.5mm,自身高度为2mm的人工槽,用于模拟母材的应力开裂。

检测结果与分析

选用具有焊缝仿真模拟成像功能的ISONIC 2010型便携式相控阵超声检测系统,该系统可对不同被检测工件的几何结构进行仿真或者对其真实结构进行实时显示。在检测时,操作人员利用该功能可方便快捷地对工件中出现的缺陷信息进行判断和评定。这样可以极大地降低检测时误判及错判的概率,保证检测结果的真实性、有效性及可靠性。

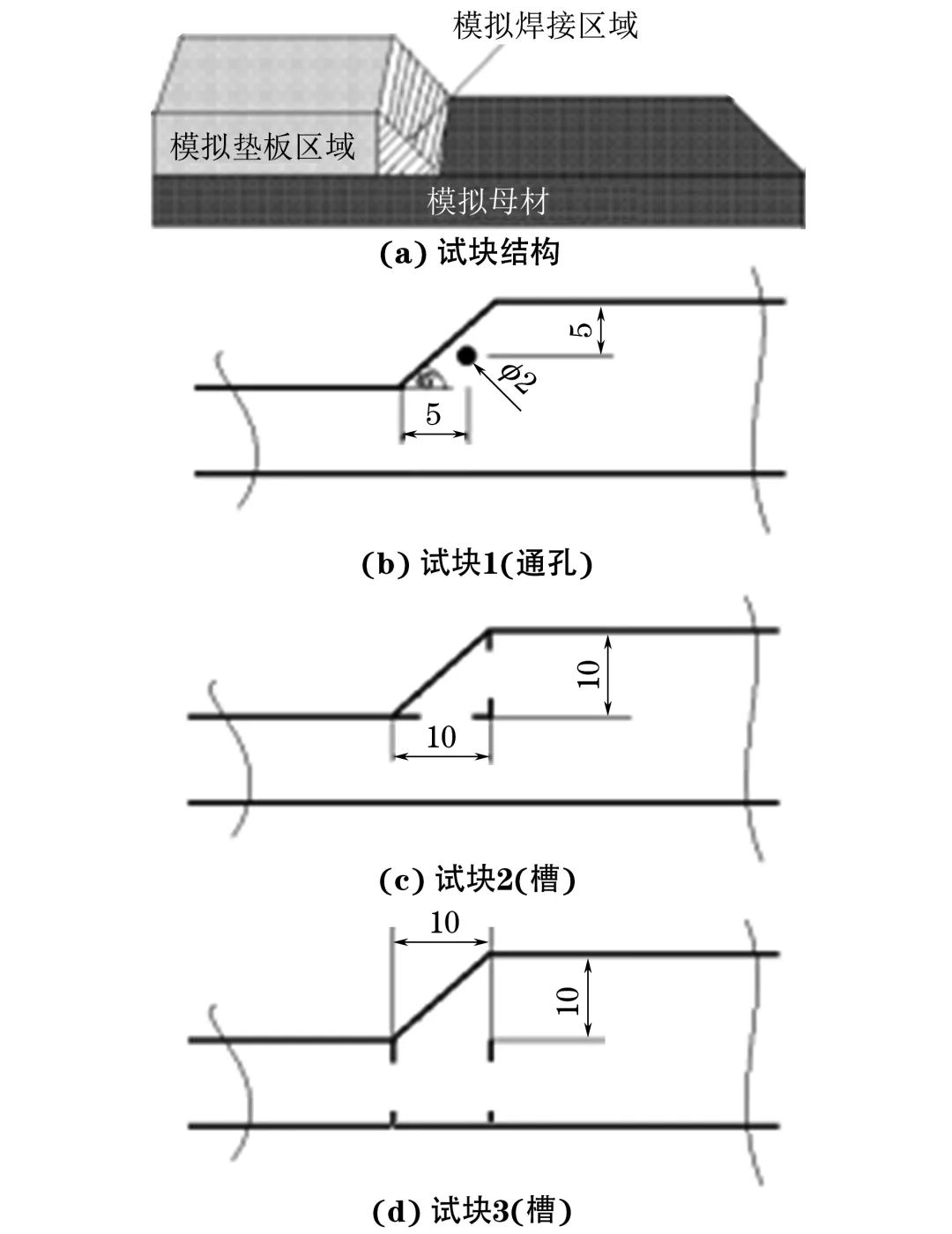

系统对焊缝结构的仿真模拟如图2所示,该系统通过设置焊缝宽度、表面余高高度、根部宽度等参数,描绘出工件的真实几何结构和焊接位置,图2中红圈标注的区域就是模拟的搭接角焊缝区域,检测时只需关注该区域中的回波信号,就可避免几何结构反射信号造成的误判。

图2 系统对焊缝结构的仿真模拟

系统的声场覆盖设置如图3所示,该系统还可以快速设定探头激发与接收单元的阵列孔径、入射角度、聚焦深度、扫查角度范围、扫查角度步进等检测参数,通过调整探头位置,来确保声场能够全面覆盖检测区域。

图3 系统的声场覆盖设置

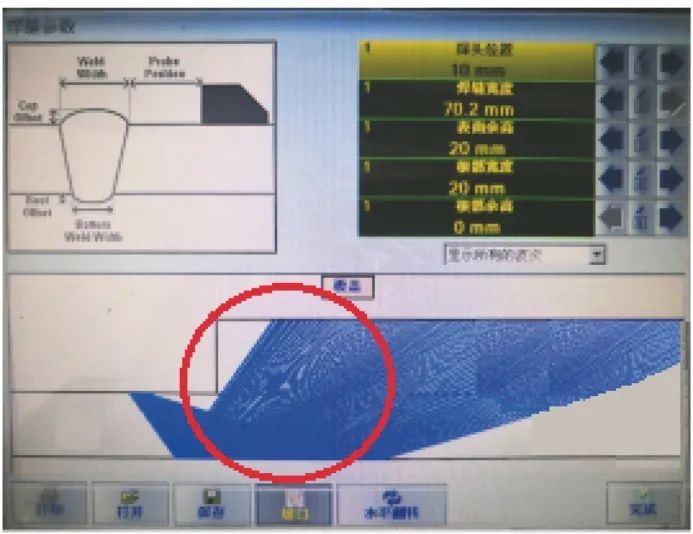

按照保证声场全覆盖的工艺参数,对相控阵检测系统进行设置,并对试块内的人工缺陷进行相控阵超声检测,人工缺陷的S型显示及形貌如图4所示,可以发现搭接角焊缝中各个位置的缺陷均能被有效检出,并且通过焊缝仿真的功能可以详细地展示出缺陷的水平位置和埋藏深度。

图4 试块中人工缺陷的S型显示及形貌

通过分析检测数据可以发现,相控阵超声检测对于缺陷的定位较为精确,水平定位误差为-1.0~1.0mm,埋藏深度测量精度为-1.6~1.6mm;对于缺陷尺寸的测量,相控阵超声检测结果均偏大。

应用案例

某吸附器在使用期间,其平台南侧的挥发性气体监测仪报警,发生现场气体泄漏事故。经检查,排除了周围管线和吸附器本体泄漏的可能性。检测人员怀疑是平台支撑垫板与吸附器连接的搭接角焊缝开裂造成的,就对该焊缝进行了无损检测。

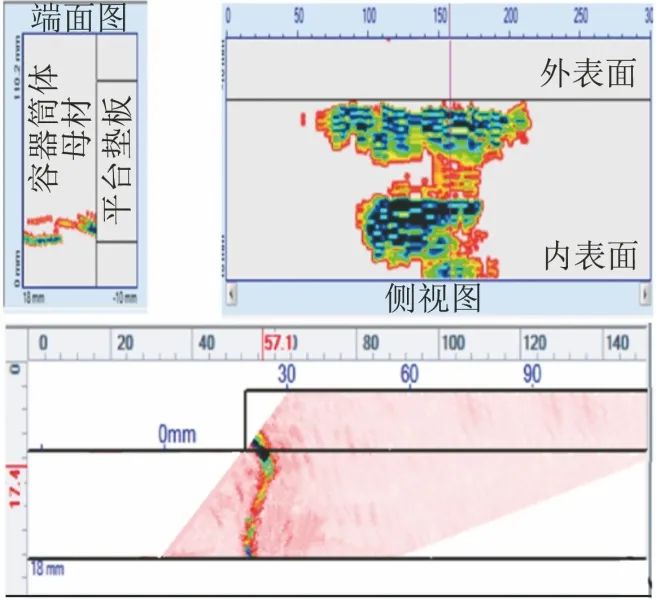

首先采用渗透检测方法对该搭接角焊缝进行表面缺陷检测,未发现缺陷。由于吸附器内存有大量催化剂,开罐检测会造成催化剂失效,所以检测人员采用相控阵超声检测工艺对搭接角焊缝的内部缺陷进行了检测,发现搭接角焊缝内部存在贯穿吸附器母材的裂纹,如图5所示。

图5 某搭接角焊缝缺陷图谱

分析缺陷图谱可以发现,在垫板覆盖下的吸附器母材部位存在贯穿性裂纹,外表面裂纹的检测结果为101mm,内表面裂纹的检测结果为58mm;裂纹在母材内沿厚度方向呈现“S”形走向,外表面开口在搭接角焊缝的焊根处,内表面开口在搭接角焊缝焊趾处的正下方。

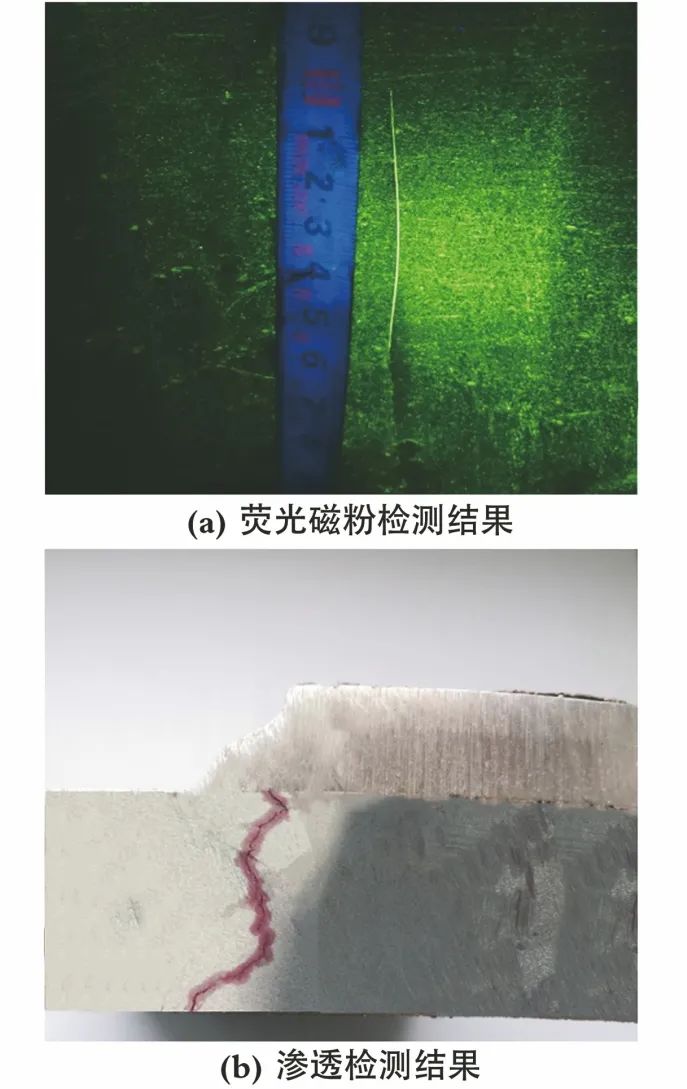

为了确认相控阵超声检测结果的准确性,检测人员最终决定开罐对容器内表面进行荧光磁粉检测,在容器内表面的对应部位发现一处裂纹,长度为59mm。车间对该容器进行报废处理,并对缺陷部位进行检测,结果如图6所示,裂纹的内表面开口长度、在母材内部的走向、内外表面位置等均符合相控阵超声检测对裂纹的判定,相控阵超声检测结果准确。

图6 缺陷处的荧光磁粉检测及渗透检测结果

结语

通过完整的实验室相控阵超声检测工艺试验,确定了关键工艺参数,验证了检测工艺的可行性。该工艺方法可以解决在役压力容器搭接角焊缝内部缺陷不易检测的难题,提高了检测在役压力容器搭接角焊缝内部缺陷的效率和可靠性。

作者:唐飞阳亮,杨晶,魏培生 徐国良

第一作者:唐飞阳亮

来源:《无损检测》2021年7期