超声检测如何解决双层管间隙测量难题

浏览量:3429次发布时间:2021年05月26日

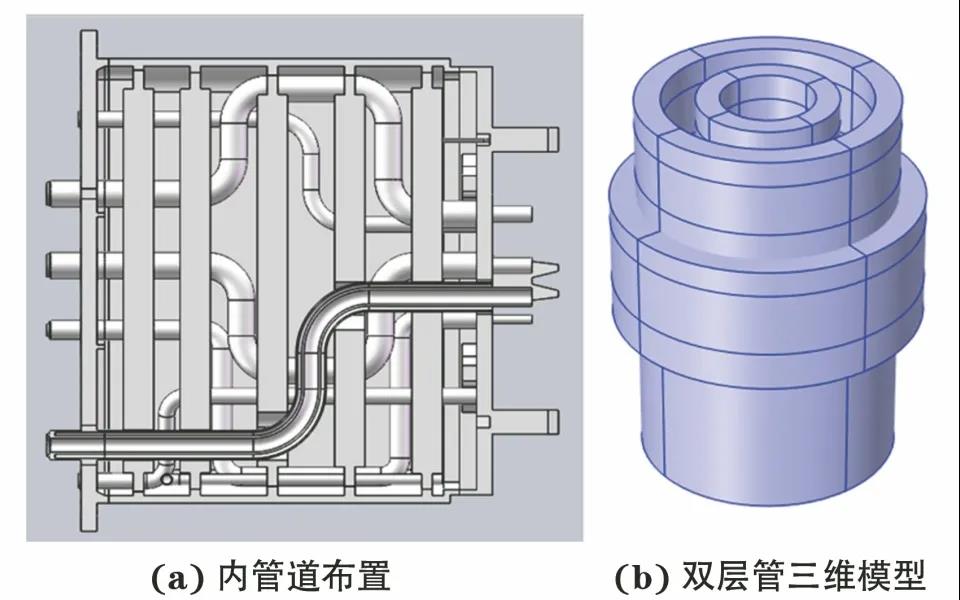

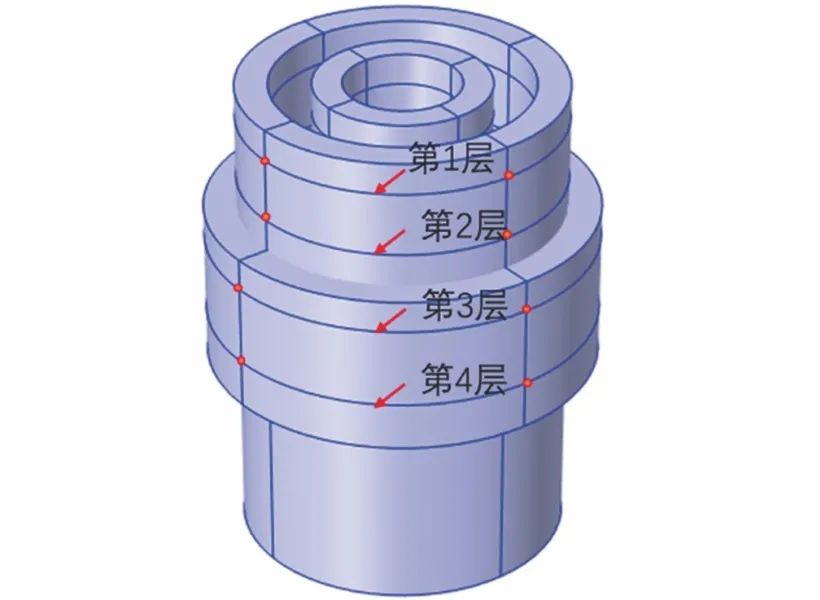

图1 屏蔽块内管道布置示意及双层管三维模型

介质在输运过程中,内管会发生膨胀与振动,造成内外管的同轴度偏差,同时由于工况原因,内外管壁严禁相互触碰,因而设计对内外管之间的间隙尺寸提出了较高的精度要求。这种特殊的双层管结构的间隙该如何测量呢?今天我们来介绍一种填充介质的超声检测方法。

屏蔽块内双层管的测量方法

屏蔽块内的呈“几”字形及“S”形弯曲的双层管是一种较新颖的设计,目前没有见到类似结构的设计,其间隙尺寸的测量没有直接可用的方法参照。根据结构形式,有以下几种尺寸测量方法:

游标卡尺直接测量间距

游标卡尺应用于内径的尺寸测量精度高,但是测量范围有限,可用于双层管的间隙测量,但只能满足管端头处的间隙测量,而双层管间隙测量要求满足整个管身任意点处的间隙尺寸的测量。所以游标卡尺的测量方法不适用。

三坐标建模计算间隙尺寸

三坐标测量的工作原理是需要大量的采集点,然后对采集点的坐标进行分析和建模,从而得到尺寸数据。同游标卡尺测量间隙尺寸存在着相同的弊端,三坐标采点的探头长度有限,且探头不能弯曲,所以该方法同样不适用于双层管间隙尺寸的测量。

射线照相测量管壁厚度再计算间隙尺寸

射线照相测量管壁厚度的工作原理是:射线源垂直照射,射线穿过管壁不同位置的透射厚度不一样,从而在底片上留下黑度不一致的影像,根据影像放大系数计算间隙处的尺寸。采用射线照相的方法判断黑度梯度边界时,很大程度上依赖于检测人员的经验,这个误差通常为2~3mm;射线照相测间隙尺寸的方法是在基于内外管同轴的基础上进行的,而实际上双层管的同轴度在制造加工过程中并不能得到保证,这是该方法本身存在的误差;射线照相的方法成本高,且存在着辐照的危险,不易于现场实施检测。

超声检测方法测量间隙尺寸

超声检测的原理是超声波垂直入射到工件,并在工件中传播,遇到声阻抗不同的界面会发生透射与反射现象,再根据接收到的反射回波计算间隙尺寸。超声检测设备便携,方便现场作业,不具有放射性,且不产生噪声或化学污染,但是超声波在工件中传播遇到空气时会发生全反射,无透射。这是超声检测方法用于双层管间隙测量的一个难点。因此,目前采用在间隙内填充介质的方法实现超声波的透射,从而有望能够测量间隙尺寸,且满足测量精度的要求。

填充介质的超声检测方法

要得到内管外壁的反射回波,需要实现超声波在间隙处的透射,在测量对象的间隙处充满水,以水为介质让超声波能够在两个界面处产生反射波和透射波,从而实现对间隙尺寸的测量。

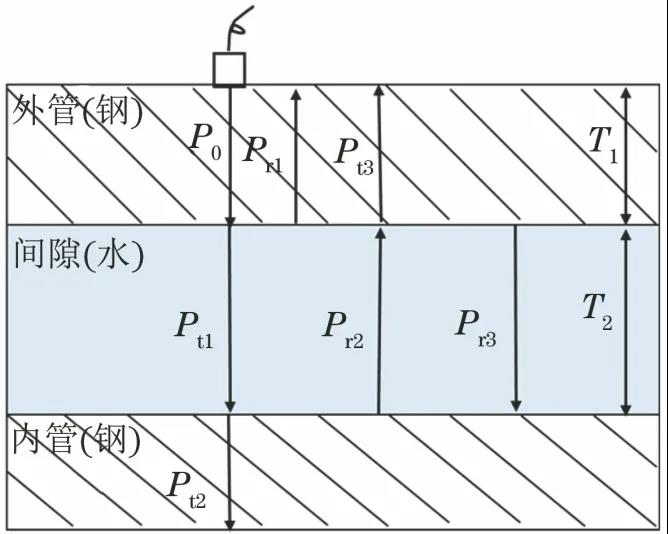

超声波在双层管内传播的过程中,涉及到3个界面,界面及界面处的反射与透射示意如图2所示。

图2 界面及界面处的反射与透射示意

测量对象

采用与待检工件一致的材料,且模拟件的表面条件与待检双层管的外管外壁表面条件一致。制作前对原材料进行射线检测,确保无影响检测的缺陷存在。待检工件的双层管由外管套于内管之外,再由法兰固定焊接而成,模拟件的制作只确保非焊缝位置间隙尺寸的设计与待检工件的一致。

制作一个仅有直管段的模拟件,材料为316L不锈钢。模拟件规格与待检件一致,内管规格(外径×壁厚±误差,下同)为75mm×7mm±0.5mm,外管规格为114mm×8mm±0.5mm,凸台处外管规格为130mm×16mm±0.5mm;内外管同轴嵌套,内管外壁与外管内壁的间隙尺寸为12mm。间隙尺寸的测量误差要求不得超过0.2mm。管子设计为一端焊接法兰封堵,另一端开放。

测量方法

采用欧能达3600S型数字超声检测仪,综合考虑近场区长度、检测系统分辨力、探头频带宽度等因素后选用10P10D型探头。

测量开始前,对钢的声速及水的声速进行校正,对探头延迟进行测定。

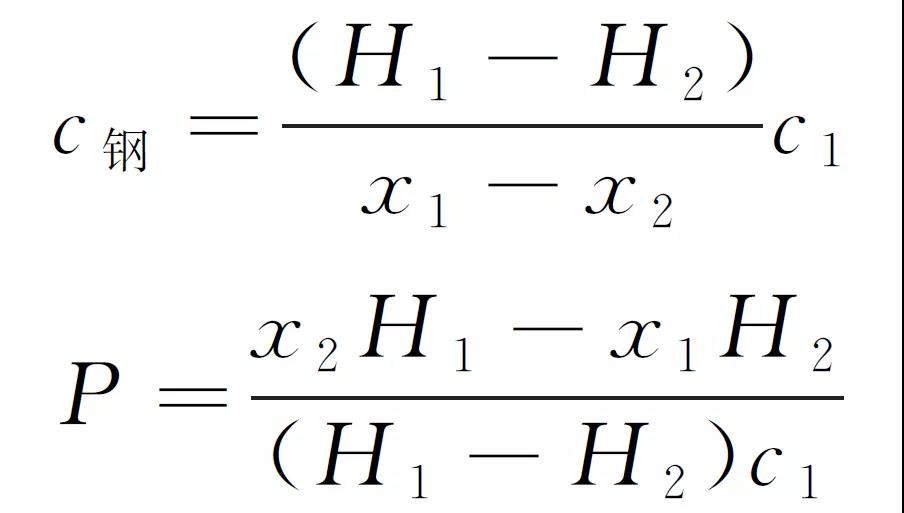

首先,特制了规格为50mm×50mm×100mm的316L不锈钢试块,探头对准H1=100mm和H2=50mm的厚度方向进行声速校正。超声检测仪内预设声速c1,分别记录超声检测仪此时显示的一次底波声程x1和x2。探头延迟为P,钢中的纵波声速为c钢,可以推导出以下公式:

因为H1和H2已知,x1和x2可以直接在仪器上读取,所以P及c钢可以通过上式计算得出。

通过同样的方法对水的声速进行校正,测试时以平底容器盛水,采用简单的十字形固定装置固定探头,保证探头保护膜平行于水面。同时,探头用胶带贴紧,直尺固定,通过调节探头位置,读出探头保护膜前端对应的刻度即为H1和H2。联立方程,计算出水的声速c水。

如图2所示,由于钢的声阻抗大于水的声阻抗,所以超声波垂直入射到钢/水界面时,声压透射率很低,声压反射率很高。其声压反射率为-0.935,声压透射率为0.065。若入射声压为P0,则反射声压Pr1为-0.935P0,透射声压Pt1为0.065P0。

透过界面的超声波继续在水中传播,遇到第二个界面(水/钢界面)时,与第一个界面不同,其界面的声压反射率和声压透射率都很高,且反射波声压与入射波声压同相位,从而使得合成声压振幅增大。其声压反射率为0.935,声压透射率为1.935。相对于初始入射声压,此时反射声压Pr2为0.061P0,透射声压Pt2为0.126P0。

反射的超声波沿原路反射回水中,继续传播,遇到第三个界面(水/钢界面)时,其界面的声压反射率和声压透射率都很高,且反射波声压与入射波声压同相位,合成声压振幅增大。相对于初始入射声压,此时的反射声压Pr3为0.057P0,透射声压Pt3为0.118P0。

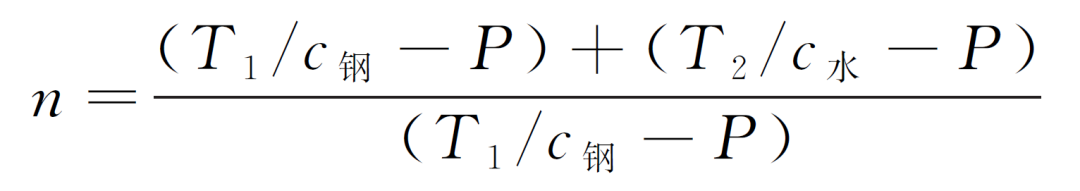

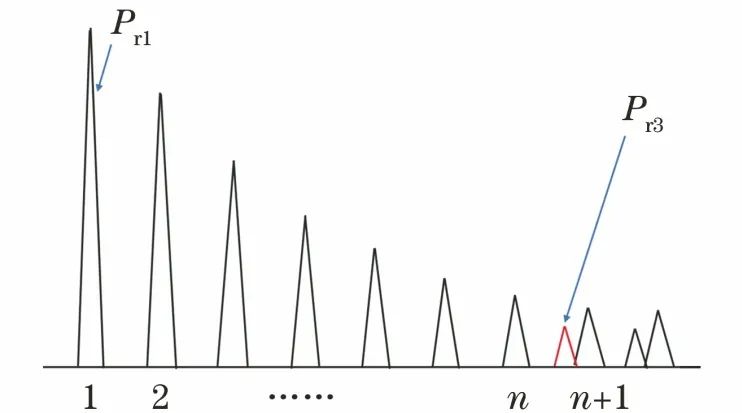

探头分别接收到Pr1和Pt3,两个声压幅值差异大。同时,由于钢和水中声速的差异大,外管壁厚T1与间隙中水层厚度T2的关系使得探头接收到的超声波在外管内壁、外壁中产生多次回波后,才会接收到来自水层与内管外壁的界面回波声压Pt3。超声波在外管内壁、外壁间多次反射和透射,声压衰减大,产生多次底波后,声压幅值将与Pt3难以区分。因此,假设Pt3处于第n~(n+1)次外管内壁回波之间(见图3),有必要在检测开始前,根据介质中的声速及介质厚度计算出n值,n的计算公式如下:

图3 测量时仪器显示屏波形示意

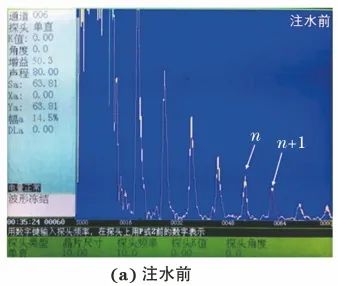

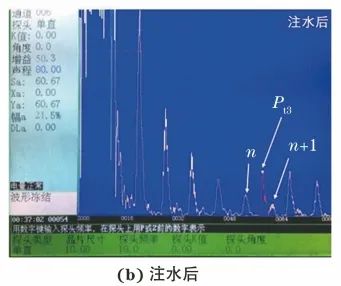

按照n值设置检测仪声程略大于(n+1)T1。测量时,由于外管内壁一次回波Pr1位于始脉冲范围内,故而其声程采用第三次回波与第四次回波的声程差值代替,记录该值为s1。保持探头位置不变,提高增益后,读取第n~n+1次外管内壁回波之间的Pt3的声程s2。实测Pt3位置如图4所示,可见Pt3位于第n~n+1次外管内壁回波之间。

图4 实测Pt3位置示意

由于管壁材料的声速与间隙层水的声速有差异,所以间隙水层的实际厚度需要经过声速修正得到,修正公式如下:

测量结果

超声检测方法测量间隙尺寸的测量位置如图5中的标记红点位置,测量过程中不需要接触间隙层,可以直接从外管外壁实现外管壁厚及内外管之间间隙的测量。

图5 超声检测测量位置示意

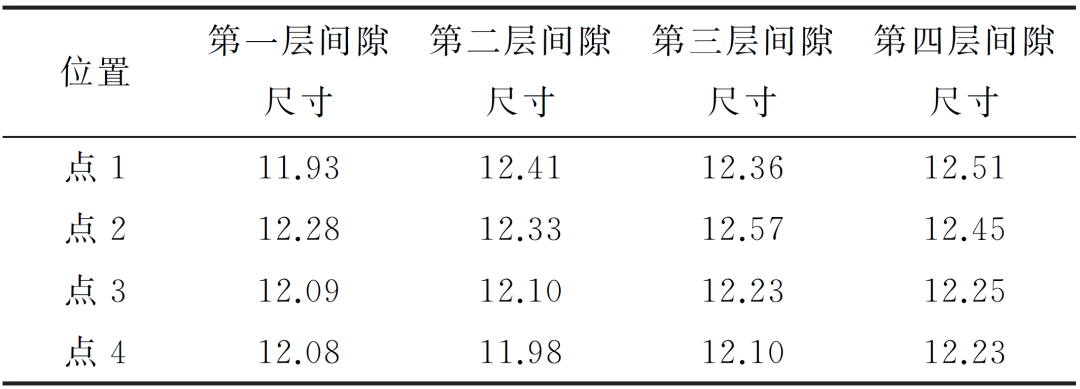

经声速修正计算后的结果如表1所示。

表1 超声波测量间隙结果(mm)

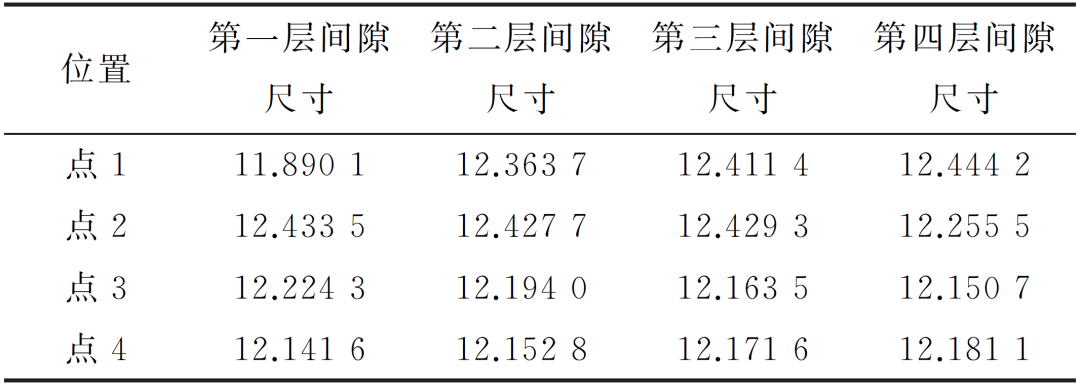

模拟件为直管段,测量位置为三坐标探头能达到的深度范围。此处采用ACCURAII AKTIV 12/18/10桥式三坐标仪对双层管间隙进行测量,定位精度为(2.9+L/300)μm(L为探头行进长度),形状精度为2.9μm。测得结果如表2所示。

表2 三坐标测量间隙结果(mm)

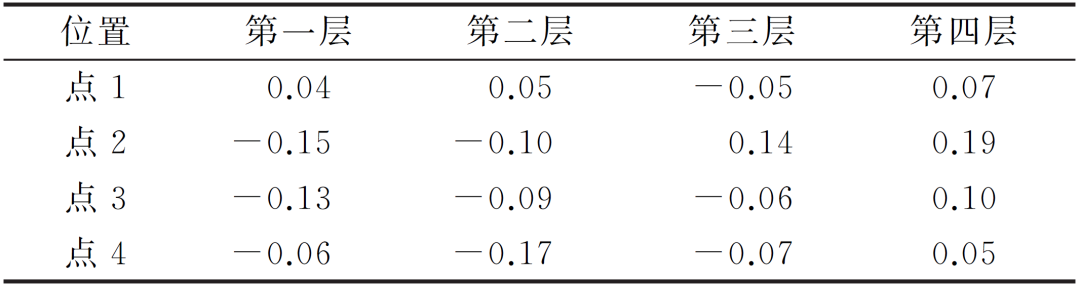

三坐标测量与超声检测结果误差如表3所示。

表3 两种方法测量结果误差(mm)

从表3可以看出,两种方法测得结果的最大误差为0.19mm,最小误差为0.04mm,平均误差为0.095mm。所有误差均在设计允许的误差范围内。

对超声检测测量间隙尺寸的误差来源进行分析,可以得出:

① 在填充介质(水)的声速标定过程中,对水的深度测量精度不高,使得水的声速标定精度相应降低;

② 所采用的探头保护膜为平面,而被检件表面为曲面,因而带来测量误差;

③ 测量方法自身存在局限性。探头晶片有着一定的面积,不能保证接收到的就是垂直入射的超声波,因而测得的间隙可能不是真实值。

结语

采用填充介质的方式实现了超声波的透射,从探头参数的选择、声速及探头延时的标定、测量信号的识别进行分析,可实现对双层管间隙尺寸的测量。测量结果的平均误差为0.095mm,满足双层管间隙尺寸测量的误差要求。采用超声检测方法测量双层管间隙尺寸的误差波动较大,实际应用时需结合前文的误差来源进行分析,对检测方法进行规范,减小误差。当不能直接进行物理接触测量,只能通过间接手段获得双层管间隙尺寸时,超声检测方法是可供选择的且测量精度较高的一种测量方法。

作者:王学芹,胡志强,刘丹华,武兴华,王晓宇