全自动相控阵超声检测技术及在环焊缝检测中的应用

浏览量:3563次发布时间:2020年10月28日

导读

全自动相控阵超声检测系统是在断裂力学(ECA)的基础上,采用区域划分法,将焊缝分成垂直方向上的若干个区,再由电子系统控制相控阵探头对其进行分区扫查。

检测结果以双门带状图的形式显示,在辅以TOFD(衍射时差法)和B扫描功能,对焊缝进行分析、判断。

全自动相控阵超声仪在国外已被广泛应用于管道环焊缝的检测。

以实例讲解

全自动超声波在国外已被大量应用于长输管线的环焊缝检测,且越来越成为一种趋势。

与传统手动超声检测和射线检测相比,其在检测速度、缺陷定量准确性、减少环境污染、降低作业强度等方面有着明显的优越。

加拿大R/D Tech公司生产的Pipe WIZARD相控阵超声检测系统是专用于长输管线环焊缝的检测设备。

该系统由数据采集单元、脉冲发生单元、电机驱动单元、相控阵探头、工业计算机、显示器等组成。

系统在Windows NT 界面下运行 Pipe WIZARD 操作软件,完成对焊缝的线性扫查、实时显示、结果评判。

对其基本原理,笔者根据自己在实际工作中的体会和经验在此作一简单介绍。

本文使用的焊缝参数如下:坡口形式CRC;壁厚T=16.4mm;焊接方法:全自动焊接。

一、 基本原理

1.区域划分法

采用全自动超声检测的关键是“区域划分法”。根据壁厚、坡口形式、填充次数将焊缝分成几个垂直的区。每个分区的高度一般为1-3mm,每个区都由一组独立的晶片进行扫查(这种分区的扫查被称为A扫)。检测主声束的角度按照主要缺陷的方向来设定(在自动焊中主要是未熔合,即将波束尽量垂直于熔合线)。A扫采用聚焦声束进行扫查,焦点尺寸一般为2mm 或更小。它们可以有效的检测各自的区域,而且临近区域反射体上的重叠最小。每个分区以焊缝中心线为界,分为上游、下游两个通道,其检测结果在带状图上以相对应的通道显示出。

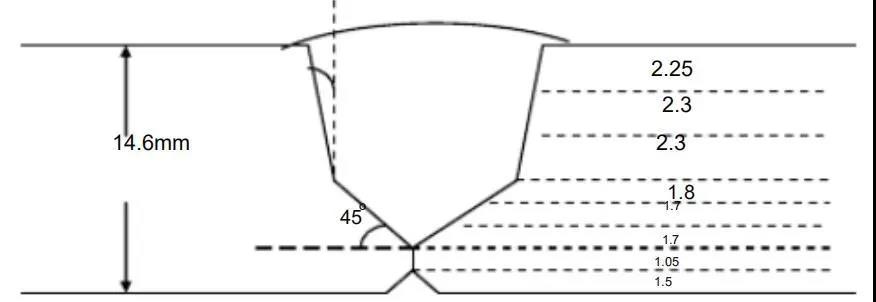

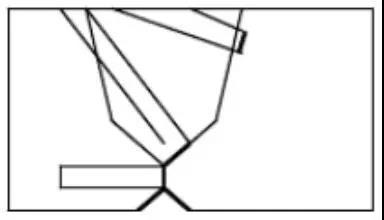

图1.1为CRC坡口、壁厚为 14.6mm 焊缝的区域划分图。

从根部依次为:根焊区、钝边区(LCP)、热焊 1 区、热焊 2 区、热焊 3 区、填充 1 区、填区 2 区、填充 3 区。

图 1.1 区域划分示意图

检测角度的配置原则(β角的配置)。

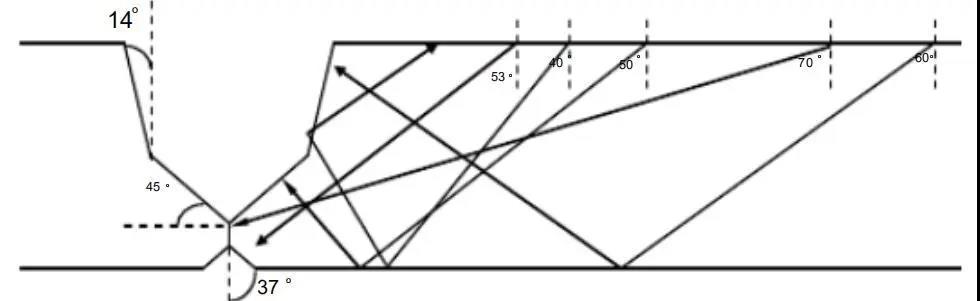

根焊采用一次波法,声束垂直于根部熔合线,β角为52.5度;钝边可用一次波探伤,采用70度角,也可用串列扫查,β角为50度。

热焊区采用二次波反射法,理论上应为45 度角,为避免覆盖根焊可选用50度或55度。

填充1和填充2采用串列扫查,选用40度β角(考虑到接收晶片最大角为70度)。

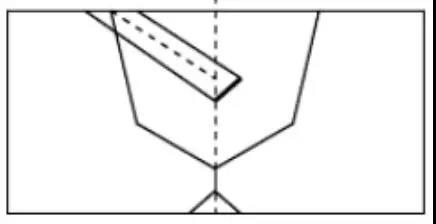

填充3采用二次波反射法,β角为60度。图1.2为扫查角度配置图。

图1.2 扫查角度配置图

2.相控阵探头

相控阵列是换能器晶片的组合,为确定不连续性的形状。其大小和方向提供出比单个或多个换能器系统更大的能力。

有三种主要阵列类型:线性、面状和环行。在一个相控阵列中相位转换是用电子系统控制,通过超声发射器通向每个换能器。

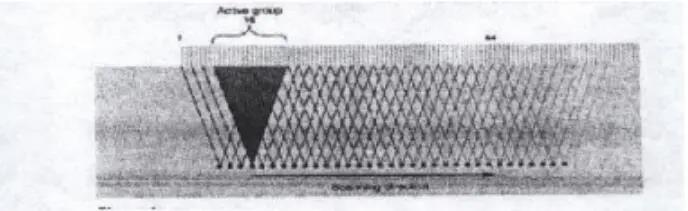

相控阵列除有效地控制超声形状和方向外,还实现和完善了复杂的动态聚焦和实时扫描。(参见《美国无损检测手册》超声卷“相控阵”)Pipe WIZARD 相控阵探头采用线形阵列, 容纳晶片 60 个。晶片成间隔状直线性分布在探头中。通常使用两个阵列探头分布于焊缝两侧。

它能产生上千种不同的超声束,可配置40到70范围的扫查角度(β角),以满足分区扫查所需要的各种角度。图2.1为动态聚焦示意图。

图2.1 为动态聚焦示意图

3.标准试块

校准试块用于调整扫查灵敏度,确定缺陷位置,校验仪器校准准确性。

试块根据分区扫查原理,针对自动焊易出现的主要缺陷(主要指侧壁未熔合),用标准孔或槽来代表。

一般用垂直于融合线的φ2平底孔。根部可用方槽或与根部融合线吻合的三角槽来调节。如图3.1 所示。

图3.1 平底孔设置

图3.2 附加反射体设置

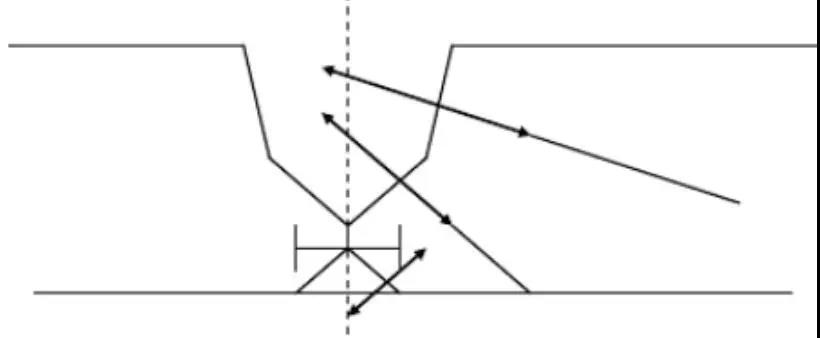

4.门的设置

带状图中的门包括时间和波幅门。

时间门用来设定扫查范围,滤掉指定区域以外的反射信号。

通常由焊缝宽度和检测缺陷的需要来设置。以坡口熔合线为中心,起点在熔合线外3mm左右(检查热影响区缺陷) ,终点至少过焊缝中心线1mm,保证覆盖焊缝中心。

如图4.1。(可以根据需要任意设定门的起始位置和长度)波幅门的起点和终点与时间门相同。

根部的波幅门比时间门短2-3mm,起点保持一致。门中波幅的高度设置在20%。

带状图以颜色块来显示时间门,以回波包络线显示波幅。调节通道时,基准灵敏度被设置在80%,系统默认波幅在20%以下时,时间门无色块显示;回波幅度在20%-40%时,时间门显示绿色;波幅超过80%时,时间门变为红色块,需要对缺陷进行测长、评定。

图4.1 门的设置

5、双门带状图

图 4.1 门的设置

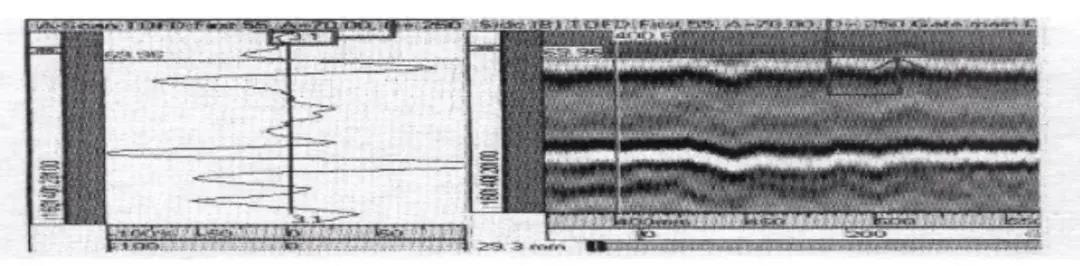

完整的带状图可以同时显示整条焊缝的检测结果。总体上看起来象把焊缝从中心线处切开。TOFD通道位于屏幕中央(如图4.1),整条焊缝被分为上游、下游,按照根焊、钝边、热焊、填充层的顺序依次排列在 TOFD通道两侧。

系统还可以按照需要很方便的添加其它通道,如盖面B 扫、根部 B 扫等。

焊缝圆周尺寸显示在左侧,耦合监测通道在右侧。

双门带状图并非传统的 A 型显示,其纵坐标显示时间门幅(缺陷在焊缝中的横向位置)和反射波包络线幅度。

横坐标表示探头的扫查轨迹。从双门带状图上可以迅速读出缺陷所处深度、横向位置,反射波幅度,并对缺陷进行测长、评判。

图5.1 双门带状图

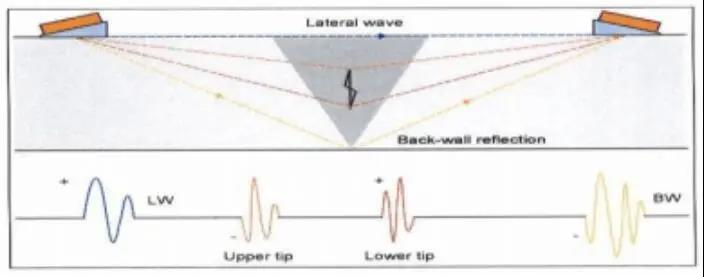

6.TOFD原理

超声波入射到线形缺陷时,在缺陷的两端除普通的反射波外还会产生衍射波。

衍射能量在很大角度范围内传播并且假定它们都源于缺陷的端部。

这与传统的超声波完全不同。传统超声波主要依靠从缺陷上反射的能量的大小来判断缺陷。

图6.1 TOFD原理

TOFD技术采用一发一收的方式。通常使用压力探头,主压力波的反射角范围是45o 至 70o。

如图6.1所示,发射探头发射横向纵波。沿表面传播的一束被接收探头接收,形成外壁正向信号波,它是区分和测量缺陷的参考。

焊缝中的横向纵波遇到缺陷后在缺陷尖端产生衍射波,形成负向信号波。同样,缺陷下端也会产生衍射波, 被接收探头接收后形成正向信号波。发往内壁的波束经内壁反射后被探头接收,形成负向信号。

TOFD以B扫的形式显示出来。这里的B扫与传统意义上的B扫一致,它是试件的截面二维视图,一个轴代表探头的运动,另一个轴代表外壁、内壁和缺陷的深度。(如图 6.2)。

TOFD目前在国际上并没有标准将它作为一项独立的超声波检测手段,更多的是作为双门带状图的辅助工具,用于判别缺陷的真伪及缺陷高度的测量。

图6.2 TOFD 显示图

TOFD 技术的局限性:

图 6.2 TOFD显示图

1、入射表面附近存在盲区(在2mm左右)。

2、需要另外一个轴向运动来判定缺陷位于焊缝的哪一边。

3、根部的缺陷易被内壁信号所掩盖。全自动相控阵超声波系统是在断裂力学的基础上,对缺陷进行定性、判定,由于采用了相控陈列、双门带状图、TOFD及大容量的数据采集、计算和分析系统,在检测速度、检测精度比传统超声波有着革命性的提高。

现场检测时只需对环焊缝进行一次简单的线性扫查而无需来回移动即可完成焊缝的检测,整个扫查过程约需2分钟(管径 φ1016mm)。

3.结论

与传统的手工艺超声波探伤相比,相控阵具有以下的优势:

1、检测速度快,现场检测时只需对环焊缝进行一次简单的线性扫查而无需来回移动即可完成全焊缝的检测,从准备到焊缝评定完毕,整个过程约需6分钟。

2、缺陷定位准确,检测灵敏度高。

3、完全车载,作业强度小,无辐射无污物。

4、检测结果直观,可实现实时显示。在扫查的同时可对焊缝进行分析、评判。也可打印、存盘,实现检测结果的永久性保存。避免X射线底片不易携带、不易保存的缺点。

5、可检测射线无法穿透的壁厚。对管道环焊缝、 球罐、储罐等对接焊缝的检测, 效率高、效果好。

相控阵的局限性:

1、受客观影响大,工件表面光滑度,焊缝工艺完整性,轨道安装精度都会对检测结果产生影响。

2、检测不同壁厚,不同规格和材料的焊缝,需要不同的试块来做校准。

3、仪器调节过程复杂,调节准确性对检测结果影响大。

4、每个作业组至少需要 4 人。

5、对手工电弧焊的检测效果低于自动焊。

6、检测对象有局限性。