油气管道不等壁厚内锥孔环焊缝的相控阵超声检测

浏览量:131次发布时间:2024年11月15日

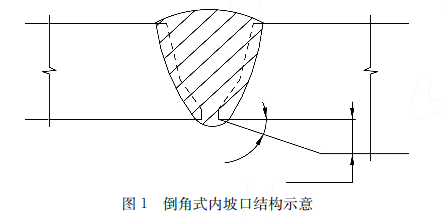

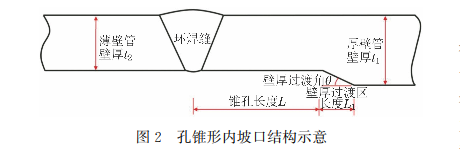

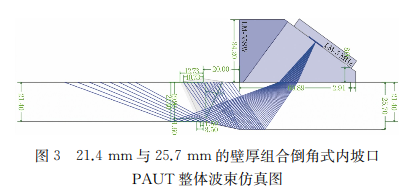

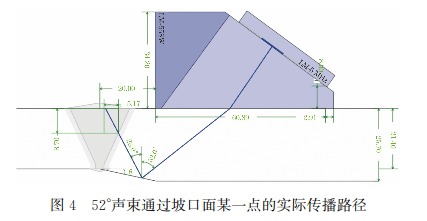

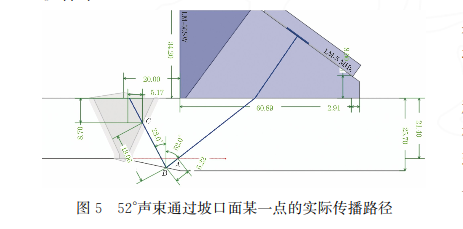

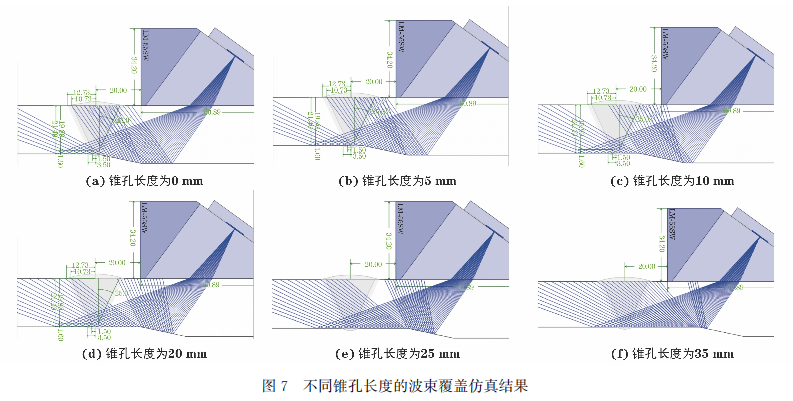

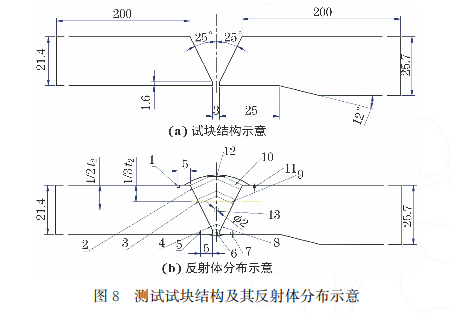

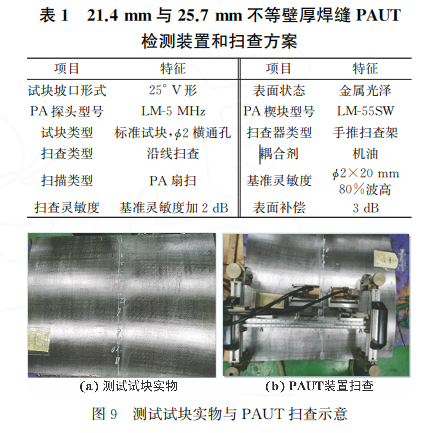

前言 在建设长距离油气输送管道时,不同的地区等级或穿跨越地段会采用不同的强度设计系数,且不同管段选用不同壁厚规格的钢管,考虑到热煨弯管制造过程中的壁厚减薄,热煨弯管的设计壁厚一般要大于直管段壁厚。由于管道线钢管和管件壁厚的变化,在管道现场焊接过程中,不等壁厚钢管的焊接较为常见,在复杂山区尤为突出。 不等壁厚焊接普遍采用倒角式内坡口,研究发现,倒角式内坡口是造成环焊缝失效的一个重要因素,主要体现在以下3个方面:变壁厚处焊接结构不连续,存在较大的应力集中;不等壁厚焊接时,根焊缝质量不易控制,容易出现焊接缺陷;外形尺寸不规则,无损检测时容易出现缺陷漏检情况。 国内开展了一系列针对孔锥形内坡口改进的研究工作。无损检测作为长距离油气输送管道施工的一个关键工序,对于保证焊接质量以及后续的安全运营有着至关重要的作用。其中,相控阵超声检测(PAUT)方法已基本取代常规超声检测,广泛应用于油气管道组合自动焊、半自动焊和返修焊接的检测中。文章围绕油气管道常用的PAUT检测,针对孔锥形内坡口引起的检测质量问题进行了理论(仿真)分析和对比试验,提出了不同壁厚组合适宜的最小锥孔长度,为工程应用提供了有力的技术支持。 一、焊缝内坡口形式变化 陆上油气管道建设采用的钢管均为等外径设计,不等壁厚钢管焊接需要在内径位置进行坡口处理,目前国内外不等壁厚环焊缝处一般采用倒角式内坡口,即将厚壁管机械加工成斜坡口,使其壁厚等于薄壁管,如图1所示。 针对不等壁厚环焊缝的倒角式内坡口存在的问题,国内外开展了孔锥形内坡口的改进研究,将壁厚过渡从环焊缝区域移开,在不等壁厚处实现等壁厚焊接,如图2所示。该坡口可以使不等壁厚环焊缝实现等壁厚焊接,减少了不等壁厚环焊缝处的形状突变,有助于改善变壁厚环焊缝处的应力集中现象,且可以有效减少根部未融合、未焊透等缺陷,有利于提高焊接质量和效率、保证焊缝缺陷检测的质量和,可靠性,具有显著的工程应用价值。 由图1,2可知,两种坡口形式中都存在倒角。对于相控阵超声检测来说,这会改变正常的声束传播路径,严重影响环焊缝的检测结果,导致检测区域的缺陷漏检、缺陷评判错误、缺陷位置偏差等。因此,孔锥形内坡口需要对最小锥孔长度进行限制,不同的壁厚组合要求的最小锥孔长度也有差异,以避免超声波传播路径经过倒角,从而实现等壁厚检测。 二、倒角对相控阵超声检测的影响分析 目前常用的相控阵设备没有复杂工件坡口建模功能,现场检测只能按照等壁厚对接进行设置、扫查和分析,得到的扫查结果与实际焊接情况不符,给缺陷分析及评价带来困难,容易导致缺陷的漏检或误判,不利于保证管道的焊接质量。 1.倒角式内坡口的检测区域波束覆盖分析 利用 BEAMTOOL 软件进行波束仿真分析。针对21.4mm与25.7mm的壁厚组合、V形倒角式内坡口进行建模仿真,采用ZETEC LM-5MHz探头、LM-55SW 型楔块进行仿真分析,结果发现:当探头置于厚壁侧时,无论如何调整检测方案,波束覆盖范围明显不足,在探头侧的焊缝外表面或探头另一侧的焊缝中心部分区域总会出现漏检区。漏检区是超声声束在倒角斜边上反射造成的,无法通过调整检测方案消除。 2.倒角对波束传播路径的影响分析 管道环焊缝PAUT检测采用二次波通过底面反射实现对上部检测区域的检测。倒角的存在导致超声声束的发射、接收路径与等壁厚检测时的有明显差异,而PAUT设备不具备智能分析功能,只能根据声束角度和声程显示反射信号的位置,从而导致缺陷显示位置与实际位置不符。 针对21.4mm 与25.7mm 的壁厚组合、V 形(坡口角度为23°)的倒角式内坡口(倒角为12°)进行建模仿真,依据21.4mm 壁厚开展检测方案设置,采用 ZETEC LM-5MHz型探头和LM-55SW型楔块,激发晶片数为16,起始晶片号为30,波束角度为35°~70°,仿真结果如图3所示。 选择检测填充区域的一个声束进行分析,如发射声束52°,其波束经过锥形孔斜边反射后,二次波与竖直线的实际夹角为28°,这样能够检测出距上表面8.7mm的坡口面未熔合(声束中心通过深度为8.7mm、距焊缝中心5.17mm 的坡口面),实际超声波传播路径如图4所示。 根据上述波束传播路径,可以分析得出:波束经过倒角θ后,波束角度发生变化,由原来的入射角α转变为反射角β,且β=α-2θ。 由于设备没有复杂工件的建模功能,其波束传播路径不会像图4那样进行转变角度计算,二次波仍然按照设置的52°传播参数计算并显示,这样就导致扫查结果中设备还是以薄壁、原入射角显示,从而使得缺陷显示的角度较实际所处的角度大。 在图4厚壁侧绘制21.4mm 薄壁底板,其与一次波相交于A 点,一次波在锥形孔斜边B点发生反射,角度改变后继续传播,在C点与坡口面相交,如图5所示,该路径为实际声束的传播路径。测量AB段长度为5.22mm,BC段长度为18.06mm,两段合计23.28mm。 52°声束通过坡口面某一点缺陷的显示如图6所示。二次波传播23.28mm 后,原C点缺陷显示在水平方向位于焊缝中心附近处(52°声束,向大角度方向偏离),深度基本不变,沿高度方向略微向上表面靠近,从8.70mm变化为7.07mm。 通过以上分析可以看出,在非漏检区域可以检测出缺陷,但显示的缺陷位置与实际位置存在差异,深度偏差基本可以忽略。 3.孔锥形内坡口锥孔长度的影响分析 孔锥形内坡口的锥孔长度为0mm 时,其检测结果与倒角式内坡口相似。随着锥孔长度的增加,中、小角度声束经过壁厚过渡角和厚壁底面的长度越来越小;当锥孔长度达到一定程度后,声束全部在与薄壁厚度一致的底面反射,此时已实现等壁厚检测。只要超声声束经过壁厚过渡角产生反射,其路径传播过程和缺陷显示结果就与倒角式内坡口的分析一致。不同锥孔长度的声束仿真结果如图7所示。 由图7可知,锥孔长度为0mm时声束在倒角和厚壁底板反射存在检测区域漏检;锥孔长度为5mm时,声束在薄壁底板、倒角和厚壁底板反射,存在检测区域漏检;锥孔长度为10mm 时,声束在薄壁底板、倒角和厚壁底板反射,存在检测区域漏检;锥孔长度为20mm 时,波束在薄壁底板和倒角反射,存在检测区域漏检;锥孔长度为25mm时,声束在薄壁底板和倒角反射,存在检测区域漏检;锥孔长度为35mm 时声束在薄壁底板和部分倒角反射,检测区域声束覆盖正常,能够正确显示出检测区,域缺陷。 波束在倒角发生反射时,由薄壁过渡到倒角,引起二次波束角度突变,从而产生局部检测区域的漏检,且漏检一直存在,只是锥形孔长度较小时,漏检现象不明显;随着锥形孔长度增加,漏检现象开始明显,直至检测区域的波束不再利用倒角反射(此长度即是最小锥孔长度)。因此,相控阵检测应避免利用倒角反射,不同壁厚组合需要确定合理的最小锥孔长度。 三、不等壁厚焊缝检测模拟和检测试验 1.测试试块设计加工 针对21.4mm与25.7mm的不等壁厚焊口,加 工测试试块 4 个,锥形孔长度分别为 0,20,25,35mm,其中,每个试块上设计加工的反射体类型和分布如图8所示。 设计说明:①反射体总计13个,每个反射体之间的距离为30mm,按照序号顺序加工布置反射体; ②1#,5#,7#,11# 为矩形槽,尺寸(长×宽×高,下同)为10mm×1mm×1mm;③2# ,3#,4#,8#,9#,10# 均为ϕ2mm的平底孔,其中,2#,10# 从上表面开始,3# ,9# 的中心距上表面1/3t2,4# ,8# 从钝边以上沿坡口面向上;④6# 为内表面根部矩形槽,尺寸为10mm×1mm×1mm;⑤12# 为外表面中心开口槽,尺寸为10mm×1mm×1mm;⑥13# 为ϕ2mm的长通孔(长度为40mm),距上表面1/2 t2。 2.试验测试扫查方案 试验验证采用 Zircon 型相控阵设备,根据21.4mm壁厚焊缝波束仿真的结果进行检测方案设置和校准,具体设备装置和扫查参数如表1所示。不等壁厚试块PAUT实际检测时采用手推扫查架,如图9所示。 3.仿真模拟和试验测试结果对比分析 仿真模拟和试验测试结果对比分析如表2所示,其中左侧对应为薄壁,右侧对应为厚壁。 通过0,20,25,35mm4个测试试块的模拟仿真和试验测试的结果分析,可知:①两者的结果一致,说明可以利用有效的模拟仿真代替实际的试验验证,减 少由实际测试引起的成 本;②建议21.4mm与25.7mm壁厚、孔锥形内坡口+V形坡口的环焊缝,锥形孔最小长度不低于35mm。 四、结语 1.倒角式内坡口环焊缝相控阵检测不可避免地存在局部检测区域漏检。同时,超声声束在倒角发生反射时,即使能够检测出缺陷,但显示的缺陷位置与实际位置存在差异:缺陷显示在偏大的角度波束方向上,缺陷的实际位置所处的二次波角度应为显示的一次波入射角减去2倍倒角;缺陷显示的深度偏差基本可以忽略。 2.孔锥形内坡口对最小锥孔长度进行限制后。能够将壁厚过渡从环焊缝区域移开,在不等壁厚处实现等壁厚焊接和检测,有利于提高环焊缝检测的检出效果。 3.针对油气管道常用的21.4mm与25.7mm的壁厚组合,通过模拟仿真和试验验证相结合的方法,证明了两者检测结果的一致性,提出了最小锥孔长度不低于35mm 的限制要求。这对于确定其他不同壁厚组合的最小锥孔长度,推动孔锥形内坡口在管道工程的应用等方面具有指导意义。 1.本文内容仅做行业分享,版权出处归原作者所有 2.本文来源:无损检测 2024年 第46卷 第5期 3.作者:陆 阳,郭瑞杰,张晴晴,赵 铁,薛 岩,吕新昱