数字探测器阵列成像检测技术中管道焊缝一次透照长度的计算

浏览量:982次发布时间:2023年09月25日

压力管道是特种设备的重要组成部分,其检测一般包括外观检测、焊接接头表面缺欠检测、焊接接头内部缺欠检测、耐压试验和泄漏性试验,其中焊接接头内部缺欠检测是压力管道检测中的关键环节。

射线检测是压力管道埋藏缺欠检测常用的无损检测方法之一,对实现压力管道制造过程中的质量控制、节约原材料、改进制造工艺、提高生产效率,保证在用管道的安全具有重要意义。

常规胶片照相技术存在检测效率低、环境污染、统计查询不便等缺点,数字探测器阵列(DDA)成像检测成为压力管道数字射线检测技术发展的新方向。

DDA检测的平板探测器具有尺寸固定、刚性不能弯曲、无法紧密贴附曲面工件等特点,其一次透照长度是焊缝数字射线检测工艺中的重要参数,不仅影响工艺制定,同时影响检测效率和检测结果的可靠性。

实际检测工作中一次透照长度受两个因素限制,一个是射线源的有效照射场范围,一次透照长度不可能大于有效照射场的尺寸;另一个是射线检测标准中有关透照厚度比K值的规定,该参数间接限制了一次透照长度的大小。实际检测仅采用透照厚度比K值确定一次透照长度难以保证缺欠的检出率和检测效率,难以适用于压力管道焊缝检测,因此确定管道焊缝DDA检测技术的一次透照长度对优化无损检测工艺,提高检测效率具有重要意义。

1 管道纵缝一次透照长度计算

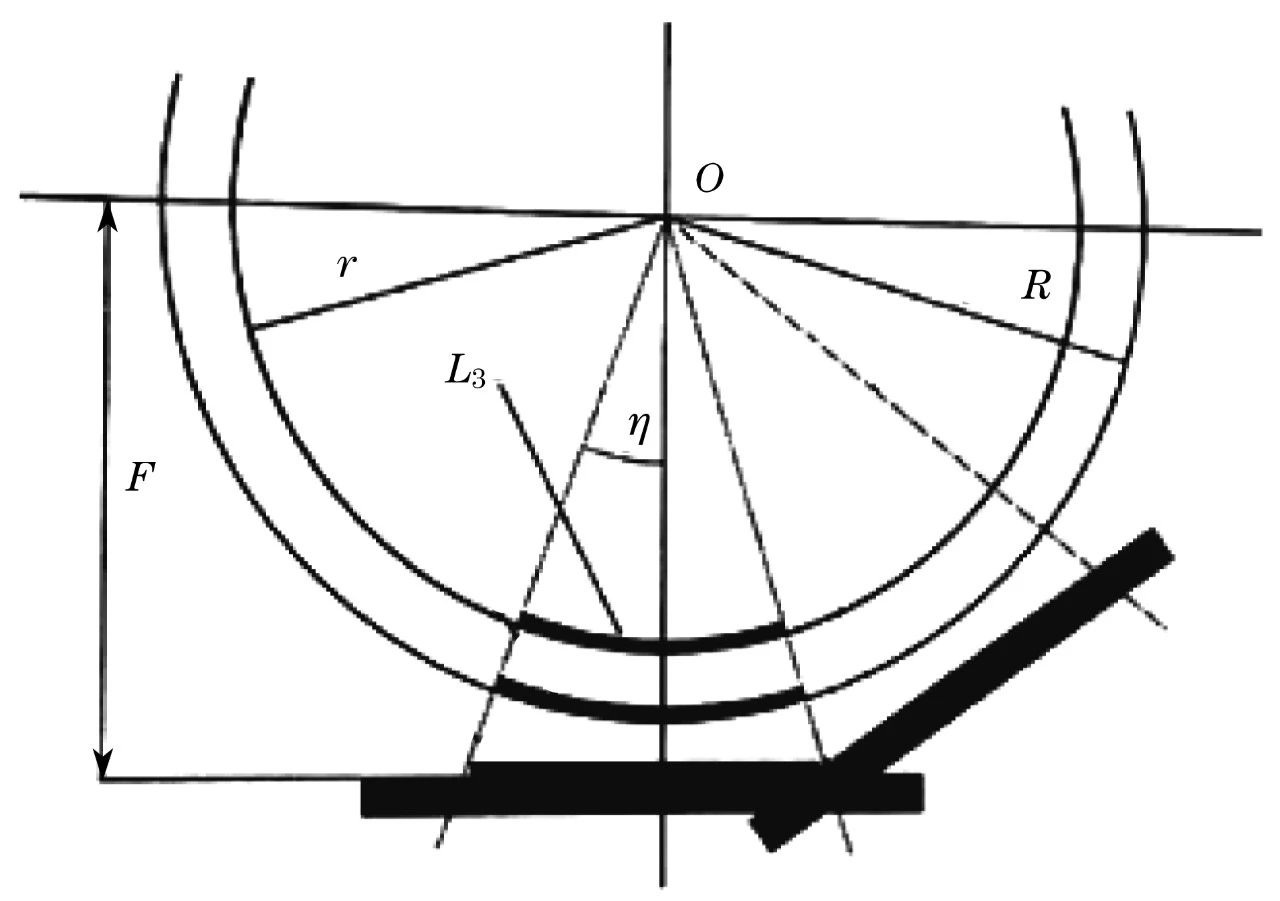

管道纵缝指管道长度方向的直缝,其透照方式包括单壁单影和双壁单影。纵缝DDA透照布置如图1所示。

图1 纵缝DDA透照布置示意

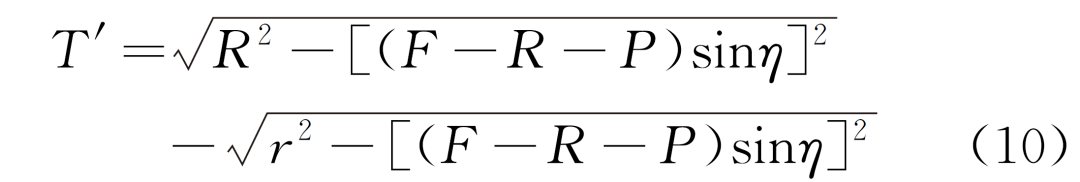

(η为有效半辐射角;L3为一次透照长度;d点为射线源;T为工件公称厚度;f为射线源至工件的距离;F为射线源至探测器的距离;P为探测器侧工件上射线束中心位置到探测器的距离;Leff为探测器侧焊缝的划线长度;LT为成像长度;ΔL为工件与探测器的相对偏差长度)

在射线有效射束范围内,透照厚度比K、成像长度LT,放大倍数M存在如下关系:

由上式可知,平板工件射线的一次透照长度与母材厚度无关,主要取决于射线辐射角度和透照的几何条件,透照厚度比只与透照的辐射角度有关。

在实际检测中,对于常用的定向X射线机,其辐射角度一般为40°,为了控制横向裂纹的检出率,研究人员通过大量的试验得出结论:照射角度(半辐射角)超过15°时,随着角度增大,裂纹检出率显著降低。基于此,实际检测时应控制射线有效辐射场角度不大于30°。

由于该辐照场范围内K值最大不超过1.07,不是一次透照长度的主要限制因素,一次透照长度主要受探测器的长度和射线的辐射场限制。对于DDA检测,若被检工件的厚度相比焦距非常小,且探测器紧贴焊缝,直缝的一次透照长度近似为一次透照探测器的成像长度。

但在实际工作中,刚性的探测器往往不能紧贴焊缝,一次透照长度的计算公式为:

ΔL与检测工装精细程度和操作仔细程度有关,在实际检测中ΔL应通过现场实际情况确定,其取值范围一般为20~60 mm。

探测器侧焊缝划线长度Leff为:

实际透照时,若搭接标记放置在射线源侧,则DDA图像上搭接标记之间长度即为有效评定长度,若搭接标记放置在探测器侧,则DDA图像上的有效评定长度为搭接标记之间的长度附加搭接长度。

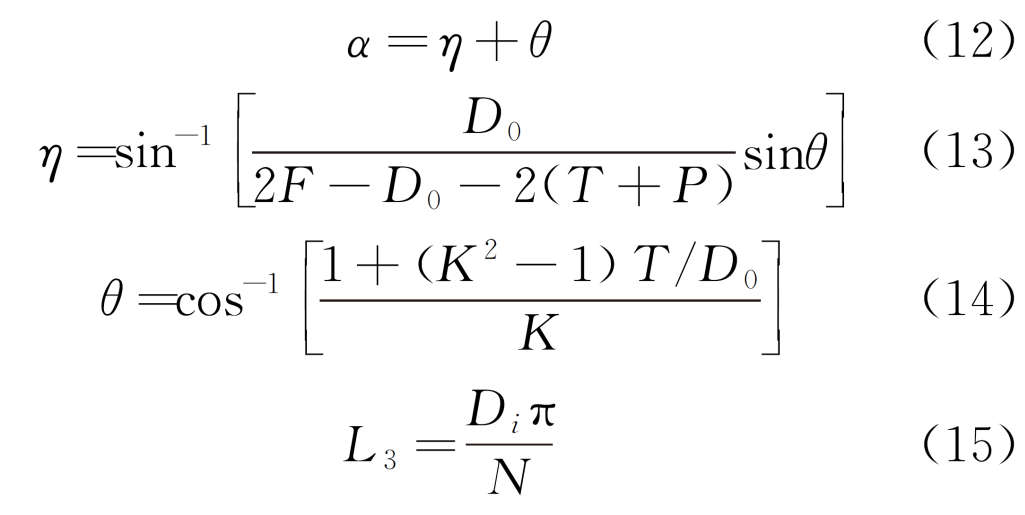

2 环焊缝中心透照一次透照长度计算

环焊缝内透中心法曝光效率较高,主要用于大管径压力管道安装过程中的检测。该技术将射线源置于管道正中心,其检测布置如图2所示。

图2 环焊缝中心透照布置示意

环焊缝内透中心法焦距固定,无须考虑辐射角和搭接长度。

该透照方式有半圆心角α等于半辐射角η,最少透照次数N的计算式为:

此时一次透照长度L3和探测器侧划线弧长Leff为:

式中:r为管道内半径;R为管道外半径。

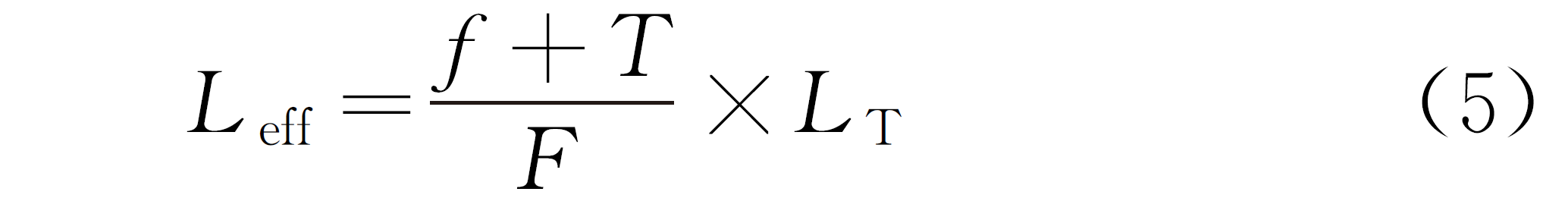

3 源在外双壁单影透照一次透照长度计算

对于管径为100~400 mm的管道或无法实现单壁透照环焊缝(小径管除外)检测时,采用的透照方式一般为双壁单影透照,即射线源发出的中心射线束偏离源侧焊缝(但要通过环缝圆心),对探测器侧焊缝成像,其透照布置如图3所示。该透照方式的DDA一次透照长度仅受有效辐照场范围和探测器的有效成像长度限制。

图3 环焊缝双壁单影法透照布置示意

当射线源焦点离环焊缝较远时,会出现两个辐射临界角(η1和η2),当η=η1时,K为极大值,当η=η2时,K值为0,由于η1<η<η2时,K值变化较大,一般不用于内部缺陷检测。实际检测时改变焦距F,使η<η1,故仅讨论η<η1的情况。

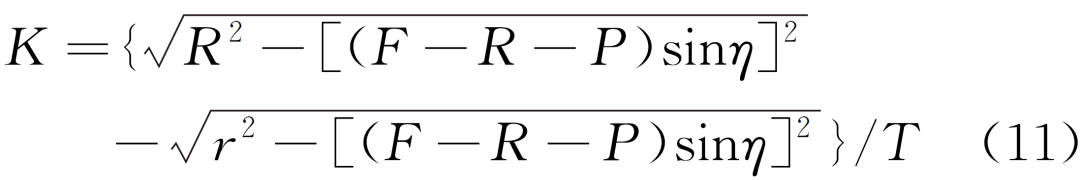

射线所穿过的壁厚T′为:

按照K值的定义,其计算式为:

N,L3和LT计算式为:

式中:η′为有效半辐射角;D0为外直径;Di为内直径;θ为影像最大失真角。

该类透照方式通常推荐采用以下步骤确定一次透照长度和实际透照次数:

(1) 依据射线检测标准要求确定透照厚度比K值,若θ不变,焦距F增大,则η角减小,α角减小,透照次数N增大,一次透照长度L3减小,对于源在外双壁单影透照,F=D0时,焦距最小,透照次数最少,一次透照长度最大。

实际检测时为保证检测效率,焦距应尽可能小,同时,为防止射线机和探测器摆放位置偏差导致的成像不均匀或出现“白片头”,一般应在探测器成像区尺寸上减去一个误差控制量,约30~50 mm,再以此作为探测器的有效成像区长度。

(2) 根据焦距F、透照厚度比K值等参数,计算出探测器成像长度LT,比较LT与探测器有效成像区长度的相对大小。若LT小于探测器有效成像区长度,则按公式(7)和(12)计算透照次数并向上取整后得到实际透照次数,按式(5)和(6)计算一次透照长度和探测器侧划线弧长。

若探测器有效成像区长度小于LT,则以探测器有效成像区长度作为新的LT,按式(17)计算有效半辐射角η′,按公式(11)计算K值,按公式(14)计算θ,当D0>>T时,θ≈cos-1K-1,按公式(12)计算圆心角,再计算所需透照次数,最后计算一次透照长度。

实际检测计算中若求出的η大于20°,则应增加焦距F,令η小于20°,实际η不宜大于15°,否则将出现灰度不均匀或“白片头”现象。

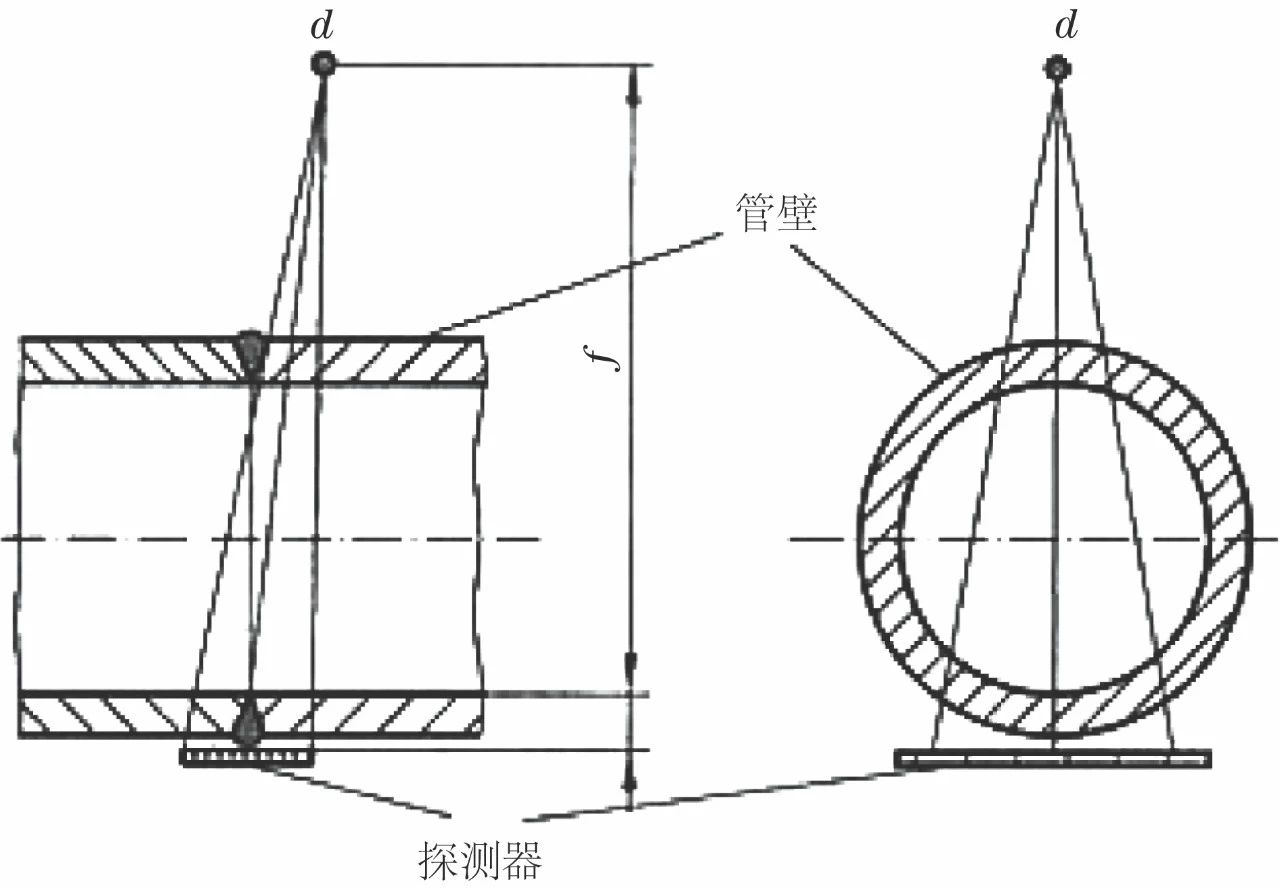

4 源在内环焊缝单壁单影透照

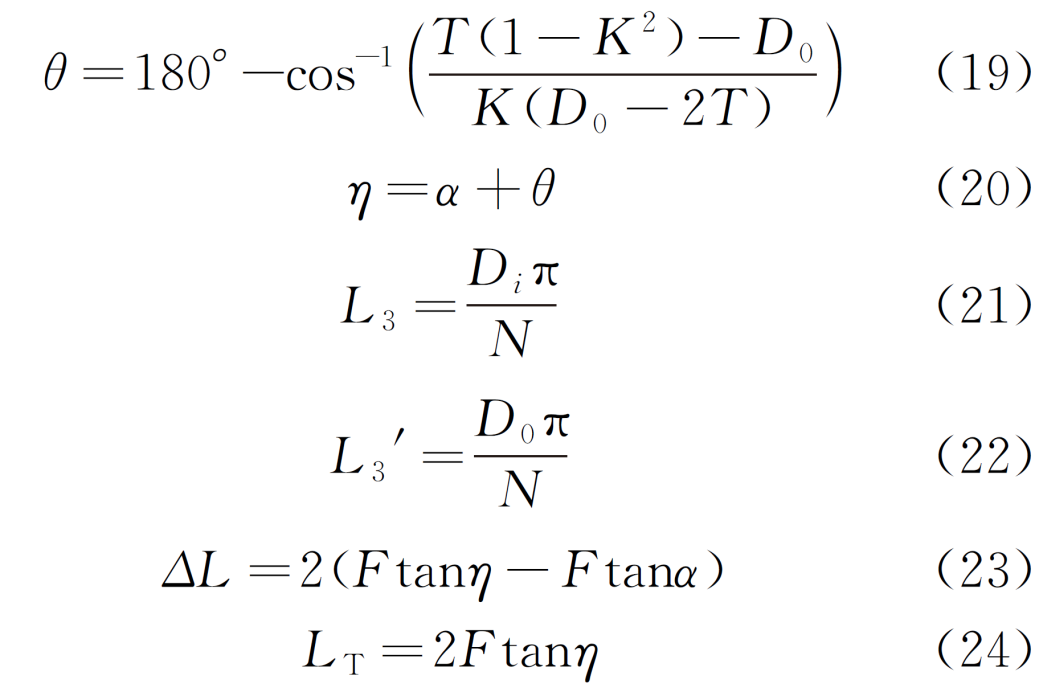

对于直径大于400 mm的环缝检测,可采用单壁单影透照方法,分为源在内和源在外两种方式。源在外单壁透照实际检测中极少使用,故主要分析源在内单壁透照方式的一次透照长度,其布置如图4和图5所示。

图4 环缝源在内单壁单影透照方式(F>R)布置示意

图5 环缝源在内单壁单影透照方式(F<R)布置示意

在图4情况下,可将其视为双壁单影透照,各参数可按双壁单影透照的公式计算。若为F<R的情况,则按下列方法计算:

式中:L3′为探测器侧等分长度。

若F>R,则无需考虑搭接的问题;若F<R,则需考虑搭接长度,以避免漏检。

结 语

(1) 根据辐射角计算出射线源有效照射场范围,比较射线源有效照射场范围与平板探测器有效成像区大小,选择两者较小值作为探测器可用长度。

(2) 管道环焊缝曲率直径大于探测器成像长度时,几何放大比的变化对图像的影响不大,此时K值小于标准规定值,一次透照长度可取探测器有效成像长度。

(3) 管道环焊缝曲率直径不大于探测器成像长度时,K值的选择应满足一次透照长度小于被检工件内径,且图像灰度值满足要求,以保证该区域内的图像质量基本满足标准的要求。

作者:刘怿欢,何深远,赵聪

工作单位:天津市特种设备监督检测技术研究院/国家市场监管重点实验室(特种设备数字孪生共性技术)

第一作者简介:刘怿欢,主要从事特种设备检验检测工作。

来源:《无损检测》2023年7期