空气耦合超声波的无损检测及成像处理及成像处理

浏览量:1252次发布时间:2023年09月19日

一.空气耦合超声波的无损检测及成像处理及成像处理

在目前的超声波无损检查评价中,是用耦合剂的接触式和水浸式检查方法仍占主导地位。如同放射线及电磁检测一样,不使用接触法的耦合剂和水浸法的水,能实现非接触式超声波检查技术是超声波技术者们的常年梦想。

为实现非接触式超声波检查,必须使超声波效的发射到空气中,穿过检测工件,将接收信号进行成像处理,所以必须解决三个问题:

1.研制声阻抗匹配层材料,实现探头和空气的最佳耦合;

2.研制超高功率发射接收器,实现向空中发射高功率的超声波;

3.研制前置放大器,实现接收信号的增幅。笔者通过多年的努力,终于成功的研制成了“高灵敏度非接触空体耦合超声波检测系统(NonNon-Contact Air Coupled Ultrasonic Testing,简称NAUT21),此系统是由超高功率超声波发射接收器、高灵敏度空气耦合探头和前置放大器组成,开创了超声波无损检测行业在21世纪的新纪元,实现了超声波非接触式各种材料的音速测定及缺陷检出。

本文介绍了NAUT21的构成,阐述了在非接触空气耦合超声波检测时的最适实验条件、最适频率和探头形式,并详细的介绍了NAUT21系统在碳纤维强化复合材料(CFRP)、玻璃纤维强化复合材料(GFRP)、锂电池、刹车片、钢筋混凝土、橡胶材料及胶接材料等的检测应用。

二.空气耦合超声波检测方法

超声波从空气向固体材料中入射时,超声波的往返透射率可用下面的公式来表示。

上式中,Aa,和As是空气和固体材料的声阻抗。

在室温、一个大气压下,空气的声阻抗是Za=420Rayl(1Rayl=1kg/m2s),钢铁的声阻抗是Za=45MRayl,将Aa和As带入式(1),空气和钢的往返透射率为3.7×10-5。

另外,超声波在空气中传播时会伴随着很大的衰减,往返透射率仅为接触法或水浸法的1/10000。

超声波从空气入射到金属中时,在空气与金属界面几乎都能维持发射到金属中;而超声波从金属入射到空气中时,在金属与空气界面处几乎全部反射。

所以用脉冲回波法几乎不能检测出材料内部缺陷的反射及散乱波形。

而且接收信号需要100dB的增幅,又由于生波形的振玲(linging time)较长,缺陷的反射及散乱被表面反射波遮盖。

但是,用专用探头来接收从金属内部到达表面的超声波波动是很容易。

所以,空气耦合超声波法利用发信和收信的探头的透射法或同侧V透射法可以实现各种目的的检测,如图1所示。

图2是高灵敏度非接触空气耦合超声波检测系统的外观图。

此系统是由软件为装有LabVIEW的电脑、超高功率超声波发射接收器、高速编码器和安装有空气耦合探头的自动扫描仪、控制系统(如图4)和存储系统组成。

图5是利用NAUT21系统,分别使用平探头(左图)和点聚焦探头(右图)对CFRP复合材料检测成像比较结果。

蓝色表示超声波在损伤部位不透过。

从图示可知,平探头的成像在材料边界处和人工损伤处的界限很不清楚,且色度比点聚焦探头淡;而点聚焦探头的检测结果是边界处非常清楚。由此可知,在进行实际检测,需根据检测精度来选择不同的探头形式。

图6是利用NAUT21系统,不同频率的探头的检测结果比较.上图是带有打痕的CFRP试验样本(t=3mm),在此CFRP上的打痕上方放置直径不同的树脂薄片(φ10, φ7, φ5, φ3, φ2, φ1)制造模拟空气层。下左图和下右图分别是使用400kHz和800kHz点聚焦探头对上图CFRP检测成像的结果。

从下图可知,400kHz点聚焦探头的检测最小损伤为2mm,1mm的模拟空气层的成像不清楚。而800kHz点聚焦探头对1mm的模拟空气层的成像非常清楚,从而可知,在进行实际检测,不仅需根据检测精度来选择不同形式的探头,还需要选择最佳频率的探头。

三.空气耦合超声波非接触检测的应用

3.1 CFRPCFRP平板的探伤成像

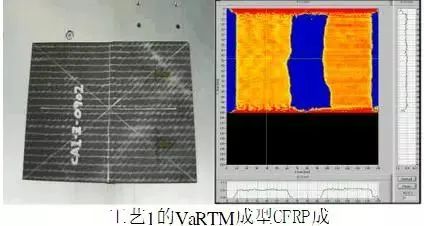

3.1.1 CFRP(VaRTM材料材料)压缩破坏后的探伤成像

众所周知,复合材料的制造成本是非常高的,为了降低复合材料的制造成本,科学家们正在研制一种叫做真空树脂含浸制造法的VaRTM成型技术。

图7就是利用这种新技术制造的VaRTM成型CFRP平板的探伤成像结果。左图(上、中、下)是用三种不同的工艺制造成型的VaRTM成型CFRP(厚度:20mm)平板,可以用肉眼清楚地看到3图的中央处沿竖方向,存在缝合线,对这3种VaRTM成型CFRP平板进行相同外力的压缩破坏后,利用NAUT进行扫描成像,观察其破坏程度,右图(上、中、下)分别是对应左图(上、中、下)的检查成像结果。

从右图中可知,3种试验片均在中央处竖方向发生损伤,与试验片的缝合方向相同,蓝色表示损伤部位。左下图蓝色部分最小,强度最强,又下图的蓝色面积最大,强度最弱。从而,可确定左上图的试验片的制造工艺最好。

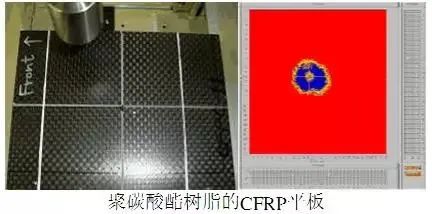

3.1.2 枪击孔平板的探伤成像

图8是枪击孔CFRP平板的探伤成像结果。用枪击法将直径φ1mm的钢球以相同的速度(4km/sec)沿试件表面垂直方向击穿聚碳酸酯树脂CFRP平板和环氧樹脂CFRP平板(厚度均为2mm),使他们产生通孔,上左图是聚碳酸酯树脂的CFRP平板,下左图环氧樹脂CFRP平板。分别和上左图与下左图对应的上右图与下右图是他们的探伤扫描后的C-显示,蓝色部分是损伤剥离部分。

由左图(上、下)可看出在中心部(枪击孔周围)有微小的凹陷。

由右图(上、下)可知,环氧樹脂CFRP的通孔部位显红色,且周围损伤剥离大;而聚碳酸酯树脂CFRP显黄色,周围的损伤剥离小。

由此可知,聚碳酸酯树脂CFRP的强度比环氧樹脂CFRP的强度高。

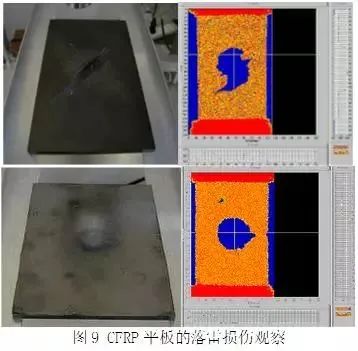

3.1.3 落雷损伤后的CFRP探伤成像

图9是承受落雷损伤后的CFRP探伤成像结果。

我们准备了两种CFRP平板,一种是裸体CFRP平板;另一种是覆盖金属皮膜的CFRP平板(抗落雷损伤处理)分别对两种试验片进行相同的落雷损伤处理,上左图是裸体CFRP平板损伤后的照片,下左图是覆盖金属皮膜的CFRP平板的照片。

和上左图与下左图对应的上右图与下右图是对他们的探伤扫描后的C-显示成像,蓝色部分是损伤剥离部分。

由左图(上、下)可看,两种损伤的进展方向不同,裸体CFRP平板的损伤是沿斜方向扩张进展,且损伤界面不规则;而覆盖金属皮膜的CFRP平板损伤是圆形的,损伤界面呈规则。

其色感也有所不同,说明损伤程度不同。裸体CFRP的损伤比覆盖金属皮膜的CFRP的损伤大。

3.1.4 CFRP联接件的拉伸疲劳试验的探伤

在进行CFRP板的联接件结构的拉伸疲劳试验时,我们用NAUT21系统进行了拉伸试验的实验块的扫描跟踪。

图10的左图是实行了一定拉力的拉伸试验后取掉紧固件后的CFRP板,在CFRP板上安装有应力计,用肉眼可以确认在复数孔的周围没有任何损坏。

图10的右图是利用NAUT进行探伤扫瞄后的C-显示成像,红色是超声波在复数孔的透射波,蓝色表示由于存在空气层超声波不透射。从右图可知,在所有安装紧固件孔的周围都发生了沿斜方向进展的剥离损伤。

3.2 GFRP平板的剥离损伤成像

图11是对风力发电用的风车用玻璃纤维强化复合材料GFRP平板进行探伤扫描成像的举例。左图是空气耦合点聚焦探头(400kHz,聚焦半径38mm)和GFRP平板的放置图,上方为发射信号探头,下方为接收信号摊头。

GFRP平板的厚度为10mm。

从左图可以看出,在GFRP平板的中央部位存在白色部分(损伤部位),右图是对其进行探伤扫描后的成像,与左图呈白色对应的中央部位呈蓝色,从而可以确认其白色部分是损伤部位。

3.3 蜂窝构造复合材料的成像

图12是铝蜂窝夹层结构复合材料的扫描成像。左图是检测的试验片,右图是对左图试验片的C-显示扫描成像,从右图可看出铝蜂窝夹层复合材料的内部结构。

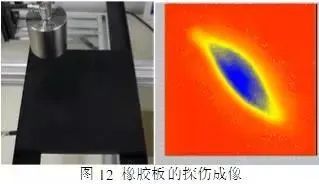

3.4 橡胶橡胶板的探伤成像

此高灵敏度非接触空气耦合检测系统的穿透能力非常强,即使是平板橡胶也能穿透。

图12是橡胶板的探伤成像。

左图是厚度为10mm的橡胶板,用肉眼观看没有异常,右图是对其进行C-显示扫描探伤成像结果,通过扫描成像可以确认在中央部位存在斜方向的损伤。

3.5 刹车片的探伤成像

此高灵敏度非接触空气耦合超声波检查系统对刹车片(汽车、机车及动车)的检查也非常适用。如图13的右图所示,刹车片是由金属板和抗磨耗的复合材料胶接构成。

其胶接损伤检查至今还没有找到合适的检测方法。现在用敲击听诊法来检查胶接处是否存在空气层。我们分别对汽车,火车及新干线的刹车片进行了空气耦合超声透射检查,其效果非常有效。

图13是利用此NAUT检测系统对汽车刹车片的探伤成像结果。

右图汽车刹车片的照片,右上图是良好品,右中图和右下图是不良品(分别在中央处和右侧放置四方形纸片,形成模拟空气层),左图(上、中、下)是分别与他们对应的扫描成像,制造的空气层位置均得到了确认。

3.6 异种材胶接的脱胶损伤成像

图14是异种材接合材料的结合状态探伤成像结果。

为了确认黏结部的良好性,用2液反应型环氧树脂粘合剂将2张丙烯酸(类)树脂薄板贴合起来制成试验片,左图是粘贴起来的树脂薄片和空气耦合探头的设置照片。

右图是其进行C-显示扫描探伤成像结果,通过扫描成像可以确认多处存在粘结不良,最小直径为φ1.2mm。

3.7 钢筋混凝土的探伤成像

图15是利用V透射法对钢筋混凝土的扫描探伤成像检查例。

左图是钢筋混凝土试验体,在混凝土的中心部埋有模拟损伤的钢筋,前半部分为完好钢筋,后半部分的钢筋包有胶带以制造钢筋与混凝土的不完全结合。

右图是左图的扫描成像,可以清楚的看到钢筋的存在位置和不完全结合部的位置。

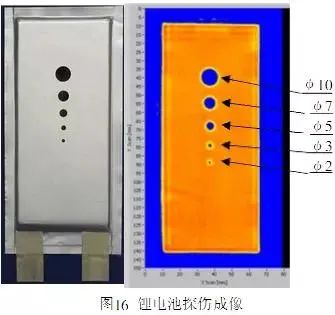

3.8 锂电池的探伤成像

此高灵敏度非接触空气耦合检测系统在对锂电池的检测行业得到了很好的应用。

在制造锂电池时,由于制造工艺等的种种原因,会产生电解液的分布不均,出现空气层或异物等缺陷,好多生产厂家只能用多次充电放电的方法进行检测,次检测方法周期长成本高,我们对多种锂电池包括汽车用,笔记本电脑用,手机用等多种锂电池进行了检测,其效果非常有效。

图16是对汽车用锂电池探伤成像举例。

左图是汽车锂电池照片,在锂电池上放置直径不同(φ10, φ7, φ5, φ3, φ2)的树脂薄片制造模拟空气层,右图是左图的扫描成像结果,从右图可知,可以检出φ2的空气层。

图16是锂电池的空气耦合超声波透射成像与X线透射成像比较。

上图是空气耦合超声波扫描法的透射成像结果,下面两图是分别进行X射线透射成像的结果。

左上图的画像中可以看出,在中央左与上部左右超声波透射良好的部位得到确认。

右上图的画像中可以看出,在右上部超声波透射良好的部位也得到确认。

从下图的X射线透射成像结果可知,两个图的颜色浓度都没有变化,不能确认完好和损伤部位。

结论

高灵敏度非接触空气耦合检测系统的开发与研制,彻底突破了传统的超声波检测方法,使不能用于多孔渗水材料、对水或其他耦合剂敏感的材料、禁止接触的工件等检测成为现实。并得到很好的实际应用。