阵列涡流成像技术数值仿真应用

浏览量:1110次发布时间:2023年09月14日

前言

常规涡流检测作为五大常规检测方法之一,主要用于导电材料的表面及近表面缺陷检测,因为不需要耦合且对工件表面状况要求较低的特点,使其在各领域中都有广泛的应用。

但是对于复杂形貌工件的检测,因为结构的限制,常规涡流检测不仅费时费力,有时还可能根本无法应用。

阵列涡流检测技术是近年来随着计算机技术和数字信号处理技术的发展而出现的新无损检测方法,该技术是通过涡流线圈结构的特殊设计,并借助于计算化的涡流仪强大的分析、计算和处理功能,实现对工件的快速、灵活检测。

其优点是:

1.检测探头覆盖区域大,检测效率高;

2.检测探头有多个独立的线圈排列而成,对于不同方向的线性缺陷具有一致的检测灵敏度;

3. 根据被检零件的尺寸和形面进行探头外形设计,可直接与被检测零件形成良好的电磁耦合,不需要设计、制作复杂的机械扫查装置。

阵列涡流检测方法

阵列涡流检测技术与常规涡流检测相比,阵列涡流探头是由多个独立工作的线圈组成,这些线圈按照特殊的方式排布,且激励和检测线圈之间形成两种相互垂直的电磁场传递方式,有利于发现取向不同的线形缺陷;

通过分时切换以及使用多路器,各线圈的信号可以分开传入仪器,有效的避免了不同线圈间的互感。

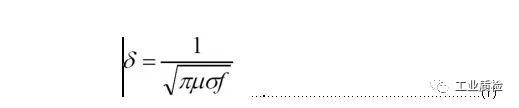

涡流检测的渗透深度可由公式1计算得到,与材料属性和探头频率有关,常规涡流检测中探头的频率是一定的,所以当材料确定后,其渗透深度就是固定的,而阵列涡流探头则可在一定频率范围内激发,所以可根据检测需求来在一定范围内调节检测频率以达到不同的渗透深度。

上式中,dδ是渗透深度,μ是材料的磁导率,σ是材料电导率,f是激发频率。

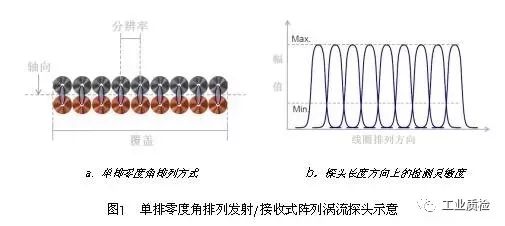

涡流阵列探头在设计时需要考虑线圈数量、排列方式、灵敏度等因素,以发射/接收式探头为例,如果采用图1a中的单排零度角排列方式,则会获得较大的覆盖面积,但是在探头长度方向上其灵敏度并不一致,极大值与极小值有明显的差距,见图1b。

如果将线圈排列方式更改为双排零度角排列,见图2a,虽然覆盖面积减小,但是分辨率明显提高,探头长度方向上的灵敏度也比较均匀,极大值与极小值的差距明显减小,见图2b。

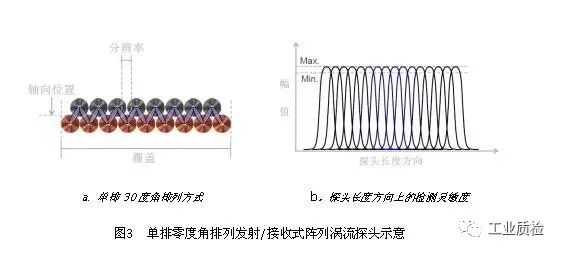

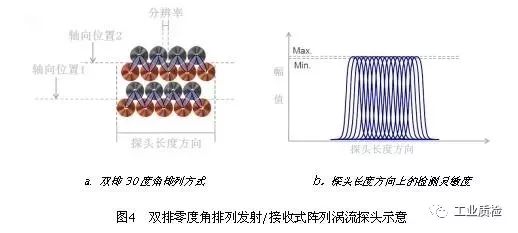

如果将线圈排列方式更改为双排30度角排列,见图4a,与单排30度角排列相比,覆盖面积减小,但是分辨率明显提高,探头长度方向上的灵敏度极为均匀,极大值与极小值几乎相等,见图4b。

从上面的对比分析可以看出,不同的线圈排列方式会得到不同的检测效果,所以在实际中需要根据工件类型、检测灵敏度、检测效率等因素来综合实际阵列涡流探头,尤其是对于一些形貌复杂的工件,阵列探头的形状也要相应改变。

图5是加拿大Eddyfi公司专门针对于复杂工件设计的阵列涡流探头。

数值仿真

由于阵列涡流探头设计复杂,制作成本较贵,所以针对不同的被检工件选择或设计探头时,为了节约时间和成本,使用数值仿真方法进行模拟是极其必要的。

下面是使用CIVA仿真软件对一3mm厚不锈钢工件检测的模拟,要求检测该工件表面及近表面的缺陷。

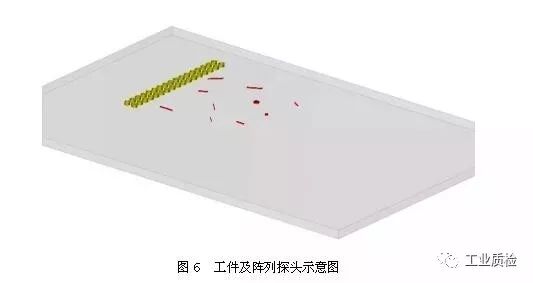

针对该工件设计的阵列探头为单排发射/接收式,共34个线圈,在工件表面添加一些走向和大小不等的颏槽和平底孔缺陷,见图6。

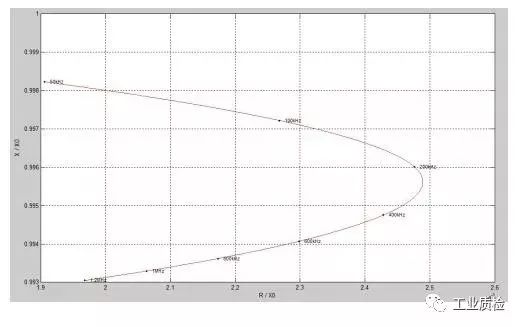

首先通过仿真来选择探头的频率范围,图7是通过CIVA仿真得到的不同频率的阻抗归一化曲线,可以看出,在100kHz-600kHz频率范围内,响应较好,其中200kHz附近有最好的效果。

图7 阻抗归一化平面图

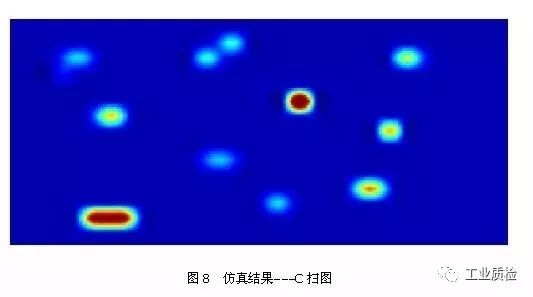

仿真时,就以200kHz来激励探头,结果如图8所示。

从结果可以看出,添加的所有缺陷都可以检出,幅值则与缺陷的性质、走向和大小的有关,缺陷尺寸越大幅值越高,缺陷走向越接近轴向则幅值越高。

实验对比

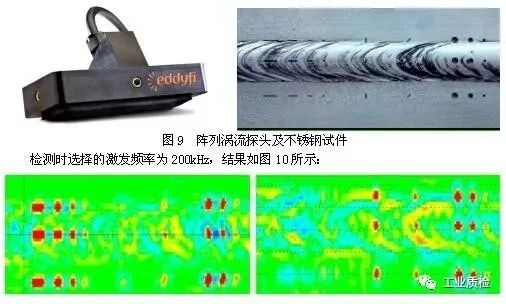

参考上面仿真的结果设计探头,频率范围是100kHz-600kHz,线圈数34个,下面用该阵列涡流探头对图9中所示的工件进行检测,该工件与上面仿真中的工件类似,都是3mm厚不锈钢,表面都有一系列大小不等、方向不同的缺陷。

图10 阵列涡流检测结果

从检测结果中可以看出,轴向检测图中,工件中部的3个横向缺陷很难发现,而在横向检测图中,也没有发现前面的12个轴向缺陷。

通过轴向和横向的结合,所有的工件表面缺陷都可以从C扫图中快速的辨别出来,说明前面的仿真结果是可靠的。

总结

阵列涡流检测技术因为:

1.覆盖面积大, 检测速度快;

2.可根据工件设计探头,对工件的适应性强;

3.激发频率可调,能达到不同的渗透深度;

4.结果成像显示易于判读等优点,在航空航天、压力容器、船舶、电力等行业有有着较大的应用前景。

数值仿真方法可以辅助设计阵列涡流探头、制定阵列涡流检测工艺等,极大的节约时间和成本,在阵列涡流的实际应用中也是很必要的。