渗透检测理论解析与工艺技术的发展

浏览量:2212次发布时间:2023年09月12日

渗透检测(PT)是以毛细现象为基础,检测与表面相通缺陷的无损检测方法。渗透检测的毛细现象是一种特殊的界面现象,研究渗透检测理论的基础是界面物理化学。

渗透检测与磁粉检测相比,两者都是检测表面缺陷的方法,都是把缺陷图像扩大,以目视观察判别及确定缺陷的性质、尺寸及形貌等;但两者的方法原理完全不同,适用范围也相差很大。渗透检测与磁粉检测均可用于铁磁性材料表面细微裂纹的检测(检测灵敏度均明显高于射线检测和超声检测),但就可靠性而言,磁粉检测明显高于渗透检测。渗透检测可用于对非铁磁性材料及有色金属材料表面细微裂纹的检测,而磁粉检测是无能为力的。

渗透检测理论解析

贯穿型缺陷模式

渗透检测中,渗透液对受检试件表面开口缺陷的渗透,实质是渗透液的毛细作用。

渗透液对表面点状缺陷(如气孔、砂眼等)的渗透,就类似于渗透液在毛细管内的毛细作用;渗透液对表面条状缺陷(例如裂纹、夹渣和分层断面上的缝隙等)的渗透,就类似于渗透液在间距很小的两平行板间的毛细作用。

渗透检测时,产生毛细作用的不规则 “渗漏缺陷”,就与贯穿型缺陷类似。

非贯穿型缺陷模式

在实际渗透检测中,受检试件中的贯穿型缺陷是不常见的;常见的是非贯穿型缺陷,而非贯穿型缺陷的一端是封闭的。

受检试件中的缺陷类型不同,缺陷形状也不同,缺陷内液体形成的弯曲液面也不同。例如表面气孔常为圆柱形,其液面为球形液面;表面裂纹可认为是两平行板间的毛细现象,其液面为柱形液面。

以表面裂纹为例,渗透液渗入受检试件表面裂纹的先决条件是渗透液对其良好润湿。只有当渗透液能充分地润湿受检试件表面裂纹时,渗透液才能向狭窄的表面开口裂纹内渗透,渗透检测才有可能进行。

渗透液的润湿性能是渗透液的重要指标,是表面张力和接触角两种物理性能的综合反映。渗透检测时,要求渗透液的接触角不大于5°。

常用渗透检测系统的检测灵敏度为1 μm数量级。

AMS-2644《检验材料 渗透液》、ISO 3452《无损检测 渗透检测》、GB/T 18851《无损检测 渗透检测》等标准要求:超高灵敏度的渗透检测材料应清晰地显示宽0.5 μm、深10 μm、长1 mm左右的细微裂纹;有关资料介绍:渗透检测的最高灵敏度可达0.1 μm。

开口缺陷与相通缺陷

常规渗透检测方法只能检出非多孔性零件和材料的表面开口缺陷。缺陷虽未开口,但与表面相通,例如疲劳裂纹、晶间腐蚀裂纹,也可使用渗透检测方法检测。但必须彻底清洗好被检表面及延长渗透时间(某些渗透检测工艺要求渗透时间长达4小时)等。

多孔性材料与非多孔性材料

被检对象为多孔性材料时,例如陶类制品、粉末冶金制品、碳素纤维制品等,需要使用过滤性微粒渗透液的特殊渗透检测方法。

(1) 被检对象为陶瓷类制品时,要注意制品是否上釉;上釉者为瓷,可以使用常规渗透检测方法进行检测。

(2) 被检对象为石墨类制品时,要注意制品是否经过浸铜等工艺处理;经过浸铜等工艺处理后,石墨类制品中的细微孔洞被填充,就可以使用常规渗透检测方法进行检测。

(3) 被检对象为粉末冶金类制品时,要注意区分是松孔类制品,还是致密类制品;如果是致密类制品,就可以使用常规渗透检测方法进行检测。

截留与去除

渗透检测过程时,渗透液在表面裂纹(或其它表面开口缺陷)中形成截留。

理想状态下,用乳化剂或清洗去除剂去除受检试件表面多余渗透液时,虽然截留的渗透液存在扩散和急剧挥发现象,但仍然会没有损失地截留在适当位置。

在乳化和清洗去除过程中,截留的渗透液被去除的趋势取决于渗透液的溶解及清洗去除特性。下图为使用油质荧光渗透液进行裂纹检测的横截面图,在渗透液截留中,至少可辨别出以下5种扩散范围:

缺陷截留渗透液所呈现的扩散区

(1) 进入裂纹而接近表面的可洗范围;

(2) 在裂纹中延伸较深的溶解范围;

(3) 在裂纹中最深的不溶解范围;

(4) 水扩散范围;

(5) 乳化扩散范围。

上面所列的范围对渗透过程的缺陷截流效率至关重要。

其他

1 酸对水洗型渗透液的影响

酸的污染将影响渗透检测灵敏度,尤其是铬酸和铬酸盐的影响很大。其原因是酸和铬盐在没有水存在的情况下,不易与渗透液的染料发生化学反应;但当水存在时,易与渗透液中的染料发生化学反应,影响染料的荧光发光/着色颜色。而水基水洗型渗透液本身就含有水;油基水洗型渗透液含有乳化剂,也易与水相溶混;故酸和铬酸盐对水洗型渗透液(不论水基或油基)影响较大。

2 后乳化型渗透液重复检验的重现性

后乳化型渗透液重复检验的重现性好。这是因为后乳化型渗透液不含乳化剂,第一次检验后,残留在缺陷中的后乳化型渗透液可以用溶剂或三氯乙烯蒸气清洗掉;因而在第二次检验时,不影响渗透液的渗入,故缺陷能重复显示。

水洗型渗透液中含有乳化剂,第一次检验后,只能清洗去除渗透液中的油基部分,乳化剂将残留在缺陷中,妨碍渗透液的第二次渗入,这也是水洗型渗透检测系统重现性差的主要原因。

渗透检测技术的发展

渗透检测的初始阶段

渗透检测始于19世纪初,利用铁锈检查裂缝可以认为是其发展的初始阶段。户外存放的钢板如果存在裂缝,水渗入裂缝形成铁锈,裂缝上的铁锈比其它地方要多;检验人员即可根据铁锈的分布位置、形貌和状态,判断钢板是否存有裂缝。

“油-白垩”法——最早的渗透检测方法

“油-白垩”法是公认的最早应用的一种渗透检测方法。白垩(粉)与石灰石(汉白玉)的主要成分都是碳酸钙,其化学式为CaCO3;两者从化学成分上无法分辨区别,白垩(粉)质地更柔软。

“油-白垩”法的检测步骤如下:首先将重油和煤油的混合液施加于受检试件的表面,停留几分钟以后,将表面的油去除,然后再涂以“酒精-白垩(粉)”混合液,酒精挥发后,裂纹中的油被吸附到白色的白垩(粉)涂层上,形成显示。

渗透检测的崭新阶段

19世纪30年代以前,渗透检测技术发展很慢。随着工业的发展,特别是航空制造业的发展,许多有色金属和非铁磁性材料得到越来越广泛的应用。因此人们把注意力再次集中到“油-白垩”法上。

19世纪30年代到40年代初期,美国工程技术人员R.C.Swiitzer等对渗透液进行了大量的试验研究。他们把着色染料加入到渗透液中去,配制着色渗透液,增加了着色渗透检测时缺陷显示的颜色对比度;把荧光染料加入到渗透液中,配制荧光渗透液,采用显像粉显像,并且在暗室里使用黑光灯观察缺陷显示。

渗透液+显像剂系统放大了细微裂纹缺陷的宽度;同时荧光渗透液的亮度反差或着色渗透液的颜色反差大大提高了可见度;所以,肉眼能够清楚地看到荧光或着色的裂纹迹痕及其数量、形貌和位置,从而显著提高了渗透检测灵敏度,使渗透检测进入一个崭新的阶段。

当今,渗透检测所用材料与20世纪初检查人员首次使用的“煤油+白垩(粉)” 渗透检测材料相比,要复杂得多。

ISO与着色渗透液灵敏度分级

1 着色渗透液

早期的着色渗透检测是“煤油+白垩”系统,白垩(粉)提供了白色背景,煤油的渗透力强。后期的着色渗透检测在煤油中添加了红色染料,构成了颜色对比系统。

红色与许多其它典型金属试件的本色相比较,有较高的颜色对比性。在许多颜色染料中,红色染料最容易得到,其价廉且与煤油容易混合。

最灵敏的着色渗透液应采用颜色很深的红色染料,并且要取得最高的染料浓量,即达到可悬浮在渗透液载液(例如煤油)中而又不沉淀出来为准。

红色染料在很薄的薄膜中是可见的,而荧光染料甚至在更薄的薄膜中也是可见的。着色渗透液的检测灵敏度低于荧光渗透液的灵敏度,原因之一是后者提供显示的渗透液油液的容积更小、厚度更薄时就已经可见了。

着色渗透液通常有水洗型、后乳化型和溶剂去除型三类。后两种类型的检测灵敏度一般较高。需要较高的检测灵敏度时,最好使用溶剂悬浮显像剂(常用)或塑料薄膜显像剂。

在灵敏度方面,着色渗透液通常与低灵敏度水洗型荧光渗透液相当,它在显像时一般不推荐使用水湿或干式显像剂。

后期研制的着色渗透检测系统,其灵敏度与中等灵敏度荧光渗透液相当。这种渗透液中含有大量的挥发性载液,它在较短的停留时间内能完全干燥,而且在缺陷中留下染料含量高的浓缩液。使用溶剂可以去除表面多余着色渗透液的液膜;如果采用塑料薄膜显像剂,则显像剂中的溶剂可以使缺陷中渗出的渗透液更快地渗出到显像剂中,提高缺陷检测的灵敏度和分辨率。

后期研制的着色渗透液,挥发性较高,一般都储存在压力喷罐中使用。这种着色渗透液非常适用于焊接件的检验、位置确定的较小部位的检验(即局部检验)或小型试件的检验。

2 着色产品族渗透检测系统灵敏度

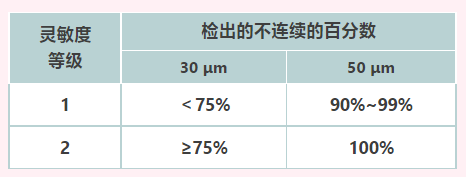

着色产品族灵敏度等级分为两级:1级灵敏度(普通)和2级灵敏度(高)。

GB/T 18851.2《渗透材料的检验》规定:着色产品族渗透检测系统灵敏度的鉴定,采用GB/T 18851.3《参考试块》中I型参考试块的30和50 μm试块进行,鉴定后按下表来确定灵敏度等级。

环保型水基荧光渗透液的推出

渗透检测不可避免地会产生于较难处理的废水,给企业带来很大的环境和成本压力。随着整个社会环保意识的加强,环保方面的立法、标准、规范的完善,用户对渗透检测的环保性、安全性的关注也越来越高;由此,水基荧光渗透液应运而生。

水基荧光渗透液自带环保属性,污染物特别少,生化需氧量(BOD)和化学需氧量(COD)水平较低,对环境、职业健康和安全的影响极小,在后期废水处理上相对油基渗透液有明显的优势,成为近几年渗透检测的发展趋势。

目前,国内外都在研发环保型水基荧光渗透液。水基荧光渗透液的产品已经进入QPL AMS-2644《渗透检测材料合格产品目录 技术要求符合AMS 2644》中,如美国磁通公司的1级/ZL-425(56.5%水)和2级/ZL-440(50.2%水)产品,美国歇尔温公司的1级/WB-100(50%水)和2级/WB-200(50%水)产品等。

ASTM推出渗透检测工艺规范

为了规范渗透检测工艺操作,美国材料与试验协会ASTM推出渗透检测工艺操作规范ASTM E1417《渗透检测的标准方法》及ASTM E165《渗透检测标准推荐操作方法》。

ASTM E1417和ASTM E165都是制定渗透检测工艺的标准。标准规定了渗透检测的分类、整个过程的工艺参数、质量控制等。只是ASTM E165比ASTM E1417内容更详细,ASTM E1417标准中也有参考ASTM E165的内容。

我国在制定国家军用标准GJB 2367A《渗透检测》时,均以ASTM E1417为蓝本,吸收了ASTM E165的合理部分。GJB 2367A标准增加了对检验机构进行鉴定和认证的要求,增加了以保护环境为目的,选择渗透检测材料和渗透检测工艺的原则,强调了渗透检测生产线中应设置污水处理设备;还增加了对热塑性材料制品进行渗透检测使用高温条件的限制。

美国材料与试验协会推出ASTM E165的同时,还推出了以下具体标准试验方法:ASTM E1208《亲油后乳化型荧光渗透检测的试验方法》、ASTM E1209《水洗型荧光渗透检测的试验方法》、ASTM E1210《亲水后乳化型荧光渗透检测的试验方法》、ASTM E1219《溶剂去除型荧光渗透检测的试验方法》、ASTM E1220《溶剂去除型着色渗透检测的试验方法》。

AMS 2644与渗透检测的宇航材料标准

渗透检测灵敏度与渗透检测材料密切相关,为此,美国航空航天局(NASA)推出渗透检测的美国宇航材料标准AMS 2644《检验材料 渗透液》。AMS 2644标准替代了原MIL-I-25135标准。标准规定了渗透检测材料的分类,技术要求以及用于鉴定、批准和质量审核的试验方法及试验程序。

美国航空航天局在推出AMS 2644的同时,还分类推出了如下的渗透检测材料标准:AMS 2645K《荧光渗透检验材料》、AMS 2646D《着色渗透检验材料》、AMS 3155C《溶剂去除型油基荧光渗透液》、AMS 3156C《可水洗型油基荧光渗透液》、AMS 3157C《溶剂去除型强荧光油基荧光渗透液》、AMS 3158B《水基荧光渗透液》。

按照AMS 2644的规定,荧光渗透液灵敏度分为5级:很低级(1/2级)、低级(1级)、中级(2级)、高级(3级)与超高级(4级)。仅有水洗型荧光渗透液的灵敏度级别具有1/2级(很低)。

着色渗透液灵敏度不分等级,无灵敏度级别。

QPL与渗透检测材料合格产品目录

QPL AMS 2644《渗透检测材料合格产品目录 技术要求符合AMS 2644 》是与AMS 2644配套的产品目录清单,被列入该标准的合格产品是经过美国军用采购部门的鉴定机构(空军研究实验室的材料和制造的指导部门)鉴定合格的产品。

国外很多航空公司在本公司技术文件里都规定,原则上应采用QPL AMS 2644中的产品。国内很多航空公司在对外合作时,都执行国外航空公司的技术文件规定。

ISO推出渗透检测系列标准

渗透检测技术与渗透检测材料在不断进步,渗透检测灵敏度和可靠性在不断提高。国际标准化组织ISO推出了ISO 3452《无损检测-渗透检测》系列标准,包含如下6个部分:ISO 3452-1《总则》、ISO 3452-2《渗透材料的检验》、ISO 3452-3《参考试块》、ISO 3452-4《设备》、ISO 3452-5《温度高于50℃的渗透检测》、ISO 3452-6《温度低于10℃的渗透检测》。

按照ISO 3452标准规定,荧光产品族灵敏度分为5级:很低级(1/2级)、低级(1级)、中级(2级)、高级(3级)与超高级(4级)。仅有水洗型荧光渗透液的灵敏度级别具有1/2级(很低)。

着色产品族灵敏度分为两级:1级灵敏度(普通)和2级灵敏度(高)。

两用产品族未规定灵敏度等级,可按着色产品族进行分类。

我国等同翻译、等效采用了ISO 3452系列标准(作了部分编辑性修改),即GB/T 18851《无损检测-渗透检测》系列标准,同样包含6个部分:GB/T 18851.1《总则》、GB/T 18851.2《渗透材料的检验》、GB/T 18851.3《参考试块》、GB/T 18851.4《设备》、GB/T 18851.5《温度高于50℃的渗透检测》、GB/T 18851.6《温度低于10℃的渗透检测》。

ISO 3452标准也被欧共体全部采用,而作为欧共体标准,仅在标准号前加“EN”标识。例如EN ISO 3452-3与ISO 3452-3完全相同。

ISO 3452标准也被英国、德国等国全部采用,而作为英国、德国等国家标准,仅在标准号前加“BS EN”或“DIN EN”标识,例如BS EN ISO 3452-3或DIN EN ISO 3452-3与ISO 3452-3完全相同。

渗透检测质量保证

新购进与使用中材料的检验校验

1 渗透检测材料检验校验

新购进的渗透检测材料在使用前,必须按标准规定进行检验和控制,以确保其检测灵敏度符合相关质量验收要求。

使用中的渗透检测材料受污染、材料本身氧化等因素影响,其检测灵敏度也可能发生变化。为保证每次渗透检测检验的可靠性,必须对使用中的渗透检测材料进行定期校验。

2 试验用标准参照试样的制备

将公认的 “合格渗透检测材料”作为标准参照试样。

如果有可供使用的化学实验室,并且有与美国宇航材料规范AMS 2644所要求相同的、非常严格的验收试验方法,则自行制备标准参照试样也是可行的。

3 试验用试块的选用

评定检测灵敏度等级,可以采用ISO 3452-3或GB/T 18851.3中I型参考试块,即黄铜板镀镍铬层裂纹试块(C型试块)。

4 灵敏度等级试验程序

详见AMS 2644,ISO 3452-3,GB/T 18851.3等标准要求。

检测灵敏度、分辨力与可靠性

1 检测灵敏度

渗透检测灵敏度水平分级均以荧光/着色渗透液为主分级,主要有两种分类方法。

(1) 以AMS 2644、GJB 2367A为代表,将荧光渗透液的灵敏度分为1/2级(最低)、1级(低)、2级(中)、3级(高)、4级(超高);着色渗透液的灵敏度不分等级。

(2) 以ISO 3452、GB 18851为代表,将荧光渗透液的灵敏度分为1/2级(最低)、1级(低)、2级(中)、3级(高)、4级(超高)。着色产品族灵敏度分为两级:1级灵敏度(普通)和2级灵敏度(高)。两用产品(即荧光着色)族灵敏度未规定等级,可按着色产品族进行分类。

2 检测分辨力

可能观察到的最小缺陷通常以一个或一组数据表达。例如某焊缝着色渗透检测技术标准要求,拒收任何长度大于2 mm的线性迹痕显示;那么,所使用的着色渗透检测技术就必须具有分辨长度为2 mm的线性迹痕显示的能力。

在按“缺陷”来确定被检对象是否合格或拒收时,相关技术规范经常使用3个几何特性尺寸(尺寸、形状及位置)来描述。因此,所用无损检测方法必须具有揭示缺陷几何特性的能力。

需注意的是:渗透检测时,缺陷迹痕的宽度会随着显像时间的延长而变宽;缺陷迹痕的形貌会随着显像时间延长而发生变化。

3 检测可靠性

可靠性是表征渗透检测检出的缺陷迹痕与被检对象的真实缺陷之间的对应性,是反映灵敏度与分辨力两者综合性能的质量判据。

前已叙述,渗透检测时,随着显像时间的延长,缺陷迹痕的长度会变长,宽度会变宽很多,形貌也会发生变化。不同的渗透检测人员、不同的渗透检测工艺,可靠性也不尽相同。

结语

有人曾经断言,渗透检测将被涡流检测所替代。但是,很多年过去了,渗透检测不仅没有被涡流检测替代,而且在航空、航天、兵器、舰艇、核电、特种设备以及机械制造等行业得到了广泛应用。

渗透检测技术已经历一个多世纪,尽管渗透检测技术本身并非一种生产技术,但其技术水平却能反映行业、地区甚至国家的工业技术水平。未来,渗透检测这门理论与实践紧密结合的、多学科综合应用的技术,必将在现代科技工业的发展中发挥越来越重要的作用。

作者:胡学知(中航工业庆安集团公司)

肖艳蕾(中国船级社 上海规范研究所)

杨波(陕西西宇无损检测有限公司)

来源:《2022中国无损检测年度报告》