核电站贯穿件焊缝射线底片影像的判定与验证

浏览量:1104次发布时间:2023年09月07日

导读

CPR 1000堆型核电站是以从法国引进的百万kW级核电机组为基础,结合技术改进形成的中国大型商用压水堆技术方案,是目前我国设计自主化、设备本地化、建设自主化、运行自主化水平高且以国内运行业绩最佳核电站为参考基础的技术方案,是一个先进、成熟、安全、经济的且可以自主批量建设的“二代加”主力堆型。

为防止核电厂发生核泄漏事故,核岛设有三道屏障防护:核燃料元件包壳,反应堆一次回路和反应堆安全壳。安全壳钢衬里为第三道屏障,属于核安全2级设备,焊缝等级为Ⅰ级。安全壳钢衬里主要是由底板、截锥体、筒体、穹顶四大部分构成的一个外形似筒状的密封壳体,并且在筒体上焊接有设备闸门、人员应急闸门、牛腿和较多的电气贯穿件等焊接部件。

其中贯穿件焊接个数和规格较多、焊接质量要求高,除需要进行100%的目视检验、泄漏检验和渗透检验外,还需要进行射线检验,通过多道试验环节的质量检测控制,以确保贯穿件焊缝的牢固和密封。

本文简要介绍核电站安全壳钢衬里施工预制过程中,钢板经卷制、组对、焊接后的贯穿件焊缝,在射线检测技术中射线底片缺陷影像显示的判定与辨识分析,以及采取其它的检测手段对评定的结果进行比对验证的方法。

一.安全壳钢衬里贯穿件的作用

核电站钢衬里贯穿件是电缆穿越核电站安全壳的专用电气设备,它保证了反应堆厂房与其他厂房在正常和各种事故状态下电气信号的连续性和可靠性,又维持了反应堆厂房的完整性和密封性,防止放射性物质的外泄。

因此电气贯穿件对核电站的安全稳定运行担负着非常重要的作用,是核电站安全运行的重要保障之一。

二.安全壳钢衬里贯穿件的射线检测要求

电气贯穿件是一种精密的电气设备,其安装施工必须执行严格的施工标准和管理流程,由于其在预制和安装施工的过程中,需要涉及到机械安装、焊接、电缆连接、检查试验等多工种作业,期间必须高效协调各工种配合作业和施工工序,避免不必要的拆除和恢复工作,以降低成本、节省工期,因此电气贯穿件安装是核电站电气安装中一项工序复杂且工作量大的施工任务,属于核安全2级设备,焊缝等级为Ⅰ级。

根据标准要求对所有贯穿件预制焊缝进行100%射线检验,对现场安装焊缝进行结点处100%射线检验,其余非结点处按照焊缝长度进行2%的抽检比例要求进行。

三.实际检测工作中发现的射线底片缺陷影像

1.问题描述

有一碳钢材质(P265GH)的贯穿件使用δ= 25mm厚的钢板,经车间卷制加工成型后工件直径为φ550mm、焊缝长度为1200mm,坡口形式为X型,焊接方式为贯穿件内壁采用手工焊清根、打底,外壁采用埋弧自动焊填充、盖面,经射线检测预制对接焊缝完毕后运送到核电现场,进行加强环与钢衬里筒体壁板的焊接检验后,移交给安装单位进行现场不锈钢内套管的焊接,完成焊接后经安装单位进行γ源探伤检验,发现与预制焊缝相连接的部位存在24mm长的线状缺陷影像显示,安装单位射线评片人员判定为预制焊缝中的未熔合缺陷。

随后通知相关方到检测室对此缺陷影像进行辨识、确认贯穿件预制焊缝端部存在不合格缺陷。

预制方安排持有射线Ⅱ级及以上证书人员前往观看,从底片缺陷影像的位置和显示的形状来看,确认安装单位所透照底片中预制焊缝的位置存在超标缺陷影像显示,见图片一。

观看安装单位透照底片后,考虑到该部位在焊接预制时期进行过射线检验,为进一步确认是否存在缺陷,并对该影像的性质做出准确的判断,避免产生误判造成焊接质量的影响,立即从相关单位将该贯穿件预制期间的射线底片及检验报告调出观看。

首先,经查看检测报告该贯穿件的预制焊缝射线检验共透照4张胶片,从安装单位透照底片缺陷的位置确定存在缺陷影像显示的部位处于预制焊缝的顶端,而显示该条焊缝两端部位的1号片(缺陷描述:气孔φ0.7×2)、4号片(缺陷描述:无缺陷)的检测报告评定结果中均没有与该缺陷影像显示相关联的描述。

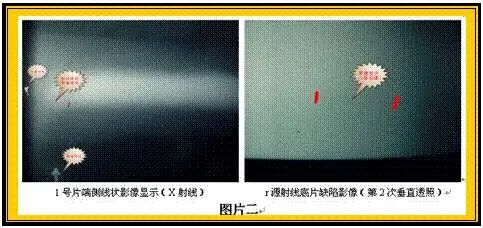

其次,观看预制射线底片后发现在1号片端侧的搭接标记外侧,有一个与内壁焊缝下边缘水平方向成30°夹角、长度为23mm的斜向线状影像显示,该影像显示未延续到端部焊缝边缘,根据该处影像所处的位置及形状显示,初步判断该影像显示是贯穿件工件表面的划痕所致,见图片二(左)。

安装单位为进一步确认缺陷的性质,对该部位重新进行了射线探伤,由于这次的透照就是针对此存在的缺陷影像部位开展的,因此其透照角度为垂直于存在缺陷的焊缝方向,与其在预制期间的透照角度基本接近。

再次观看安装单位所拍底片后,发现重新透照的底片除缺陷影像显示稍微放大外,缺陷影像的其他特征与预制时期射线检测底片端侧线状影像显示的伪缺陷形状、位置、长度完全相同,见图片二(右)。

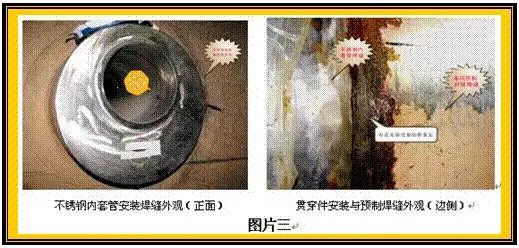

对上述所透照的射线底片缺陷影像显示进行综合评定后,我方断定该缺陷影像显示为工件内壁或外壁焊缝表面存在划痕损伤所引起,为进行验证是否属于表面划痕产生的缺陷,立即到现场对该贯穿件的外观进行确认,由于贯穿件封头已进行焊接内部观测不到,只能对贯穿件的外部进行目视检验,未发现贯穿件外部该区域存在表面缺陷,见图片三。

2.选择比对验证的方法

由于贯穿件的内壁无法进行直接的观测,不能明确的判定透照底片上出现的线状影像显示是为表面划痕所引起,还是该影像存在于焊缝的内部,需要选用其他的检测手段来进行准确的判断,最直接的办法是选用内窥镜进行观测。

一是现场未配备内窥镜设备,另一原因考虑到贯穿件的内壁是经过油漆涂层工艺的,对于焊缝表面较浅的划痕等损伤很容易形成表面覆盖而不易观察,而且焊接后的不锈钢套管与贯穿件的内壁间隙狭窄,不便于进行油漆涂层的打磨去除。

鉴于存在缺陷影像显示区域的外表面端头焊缝,在组对焊接时经过表面焊缝余高的打磨去除,选择使用直探头和斜探头对该区域进行超声波检测其是否存在内部缺陷。

同时,利用超声波脉冲反射原理来进行该区域厚度的测量,当探头发射的超声波脉冲通过被测物体到达材料分界面时,脉冲被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料厚度的变化情况,使用超声波测厚仪对该区域再进行贯穿件壁厚是否减薄的测试方案,以此来进一步确定该线状影像显示是存在于焊缝内部,还是由于贯穿件内壁的划痕所引起。

为了确保选用检测手段的可行性和测试数据准确可靠,我们事先加工制作了相关的缺陷试块,进行检测前仪器设备、焊缝存在内部缺陷时的回波深度、位置及工件表面存在划痕时测厚仪显示的实际数据等方法,来对选择的检测方法与检测数据进行验证。

2.1.超声波检测法确认

以直探头超声检测法为列,先焊接制作了一块工件厚度为25mm,其焊缝内部存在未熔合缺陷的试板,见图片四。

将焊缝表面余高机械打磨去除后对制作的试块进行超声波检测,当探头处于缺陷部位时的回波显示及存在的位置均与实际制作的缺陷数据相符合。

同时,使用测厚仪对存在于焊缝同样位置的内部未熔合缺陷的试板进行测量,测厚仪显示的数据与直探头扫查的回波数据相同,未熔合缺陷存在的深度均为13.4mm,见图片五。

根据检测前使用制作试块的实际缺陷比对后,到现场对构件编号为219贯穿件存在线状影像显示的区域使用直探头、斜探头进行该区域的超声波检测。

检测数据说明该区域未见存在于焊缝内部一定深度的缺陷回波显示,并且该区域的底面回波在24.2mm~24.6mm之间,接近板材的厚度范围,由此判定透照底片上的线状影像显示不属于焊缝的内部缺陷,见图片六。

2.2超声波测厚法确认

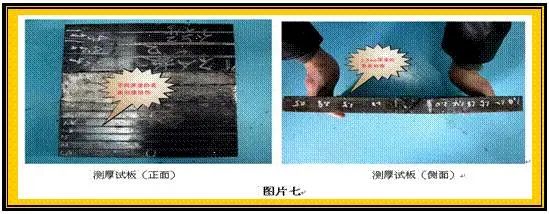

制作了一块工件厚度为25mm,其工件表面的一侧进行机械加工形成不等深度表面划痕的试块,见图片七。

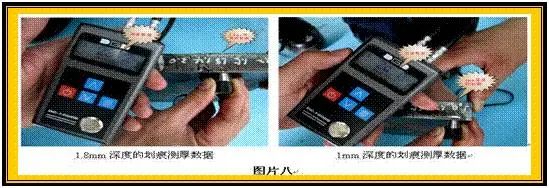

对制作的表面划痕试块进行超声波测厚,当探头处于划痕背面的相应部位时的回波数据显示及存在的位置均与实际制作的缺陷数据相符合,见图片八。

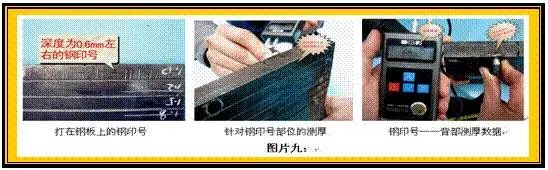

为了进一步确定超声波测厚法检测工件表面存在划痕损伤时数据显示的准确性,使用测厚仪探头对打在25mm厚钢板背侧的钢印号(其深度约为0.6mm左右)进行实际回波数据测试,其显示的数据结果与实际的钢印深度数据也相符合,见图片九。

根据检测前使用制作试块的实际划痕及钢印号深度比对后,到现场对219贯穿件存在线状影像显示的区域进行超声波测厚检测。

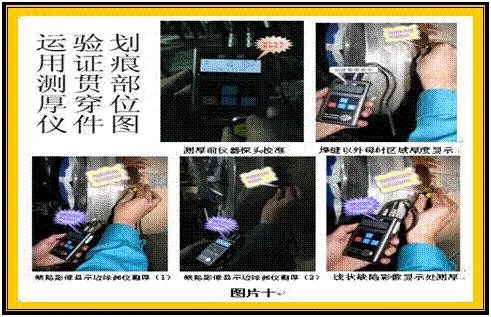

测厚数据说明该区域未见存在内部缺陷的回波数据显示,其线状缺陷影像边缘区域的回波数据在24.5mm~24.7mm之间,焊缝以外的母材区域回波厚度为25.1mm,鉴于在线状影像显示处的回波厚度数据为23.8mm,应可确定在贯穿件的内壁表面存在1mm左右的划痕损伤,由此判定透照底片上的线状影像显示不属于焊缝的内部缺陷,见图片十。

2.3表面划痕缺陷射线透照确认

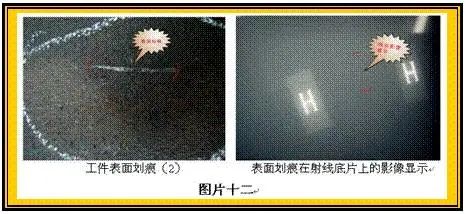

为了明确辨认由于工件表面划痕而引起在射线底片上形成的线状影像缺陷的显示,使用刻刀在25mm厚的钢板背侧表面,制作了两条与缺陷影像相近似的线性划痕缺陷进行射线透照,底片经冲洗后,能够清晰显示线状划痕缺陷产生的影像。

a)较浅的(不足1mm)划痕及射线底片影像显示,见图片十一。

b)较深的(1mm左右)划痕及射线底片影像显示,见图片十二。

4.分析缺陷影像存在于最终安装焊缝射线底片内的原因

通过上述分析与比对,判定该线状影像显示不是工件内部的缺陷,而是存在于贯穿件端侧内壁表面的划痕缺陷。

鉴于该工件进行射线检测后,需要在工件的两端(搭接标记以外的区域)进行切割开坡口的工序。

因此,底片评定人员未对存在于1号片搭接标记处待切割区域的缺陷影像进行评定,并且未对此影像显示进行工件表面是否存在划痕缺陷的确认与去除后的重新拍片工作,也未在报告中注明该处待切割区域,存在不作评定的表面划痕缺陷显示等相关重要的信息。

还有委托检验单位在后续的切割过程中,也未能按照工艺中的规定对贯穿件两端预留切割的区域分别进行切除开坡口,而是采用了在贯穿件单侧进行一次切割的不良方式,保留了1号片端头处本应切割而未作评定的焊缝表面缺陷,因而导致219贯穿件在现场进行二次焊接的区域内重复出现该表面缺陷影像的显示,也是导致出现此次事件的主要原因之一。

5.对该缺陷影像显示的后继处理方案

施工现场监理方对上述的各项试验比对方法,都进行了现场跟踪和见证,对试验比对的结果数据也给予了充分的认可和肯定。

由于电气贯穿件是核电站安全稳定运行的重要保障之一,也是核安全屏障的一部分,使用方出于严格控制焊接质量,确保贯穿件重要部件的使用安全,从严格防控的角度考虑,最终做出对该部位焊缝实施挖凿返修的处理方案。

我方安排专人对返修的全过程进行了跟踪和验证,并进行了相应的记录。

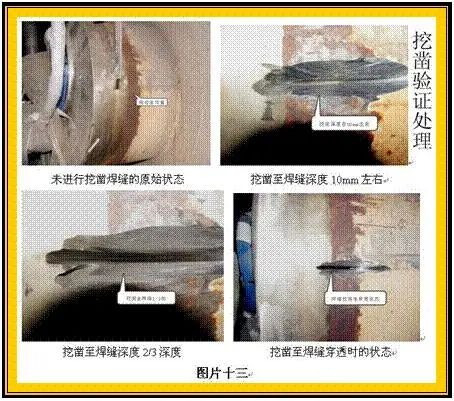

为了避免因焊缝挖得太深而增加返修焊接的难度,确保有效找出该缺陷的位置,制定的返修工艺规定了不允许使用炭弧气刨进行该部位的焊缝清除,选择使用磨光机进行逐层修磨,并且增加渗透检测进行多层修磨过程中的控制,直到挖出缺陷为止。焊缝挖凿验证过程见图片十三。

通过对贯穿件存在缺陷影像部位进行返修挖凿过程的见证与跟踪,在机械修磨过程中及增加的各道渗透检测中,直至该处焊缝挖凿至穿透状态,均未发现挖凿区域焊缝内部存在未熔合或其它性质的缺陷。

对此,可以充分的断定之前陷影像性质的判定及验证比对的方法是准确、有效的。

结束语

当前国内有多座CPR 1000堆型核电站同期建造施工中,为确保我们所从事的射线检测工作实施过程中的准确、可靠,避免因错评、误判等造成严重影响的质量事件,这就要求我们无损检测人员应熟知射线检测工作的原理和掌握丰富的底片评定知识,能够熟练运用标准、规范和程序,针对各施工焊接部位的焊缝形式、焊接方法,运用不同的检测方法对检测数据的评判结果做出准确、可靠的判断与验证。