X射线智能检测装备行业发展现状及机遇挑战

浏览量:940次发布时间:2023年09月04日

X射线是1895年德国物理学家伦琴在研究阴极射线时发现的一种射线,因其能量高、穿透力强等特点被广泛应用于医疗健康和工业影像检测等领域。

X射线源概述

X射线源(又称X射线发生器)是X射线智能检测设备的核心部件。X射线源的研发涉及电子透镜(包括阴极、阳极、栅极)材料研究、电磁场数学模型研究、电真空物理参数研究、高压系统控制、电磁干扰控制以及热管理系统开发等关键研究工作。

X射线真空管结构示意

X射线检测作为工业影像检测的重要方法之一,其核心部件X射线源的焦点尺寸决定了检测精度,即焦点尺寸越小,检测精度越高。在集成电路、电子制造、新能源电池等精密制造领域,为满足高精度检测要求,须配置微米级、纳米级焦点尺寸X射线源,即微焦点X射线源。

根据密封方式的不同,微焦点X射线管分为开放式(开管)和封闭式(闭管)两种,对比情况如下表所示。闭管X射线源中,阴极与阳极/靶都封闭在真空管内。在使用时无需抽真空,闭管方式的X射线管高压一般在30~150 kV之间,靶功率可以做到75 W,使用生命周期在3年左右,常用于集成电路及电子制造、新能源电池等精密检测等领域;开管则带有真空泵、真空阀,开管的阴极和阳极/靶都可以更换。开放式的X射线管高压一般在30~225 kV之间,靶功率可以做到25 W。开管精度高,零部件可以更换,但初期设备购置成本高,多用于要求较高的科研领域或集成电路领域。

由上表可知,开管式微焦点射线源具有焦点尺寸更小、最大管电压更高的特点,具备更高的放大倍率和更强的穿透力,但同时在性价比、维护成本、使用寿命和启动时间等方面具有一定的劣势。目前,闭管式微焦点射线源仍然是集成电路、电子制造、新能源电池等精密X射线检测领域的主要选择。

工业X射线检测原理示意图

我国X射线源面临的困境

受限于国内技术和制造水平不足,我国工业影像检测的微焦点X射线源几乎全部依赖进口,而用量最大的闭管微焦点射线源产品及核心技术主要掌握在日本滨松光子和美国赛默飞世尔两家企业手中。随着我国精密检测设备需求的不断提升,关键核心部件供给不足的问题日益凸显,特别是随着下游集成电路及电子制造、新能源电池产业的发展,下游面临“一源难求”的困境,严重影响了下游相关产业的产品质量检测水平。

X射线智能检测装备行业概况

01 X射线智能检测设备主要应用领域

X射线智能检测技术是原子物理学、真空物理学、材料学、电磁学、电子光学、热力学等学科交叉与融合而构成的综合型高新技术,是诸多高新技术产业和高新技术装备发展的关键技术。

从X射线检测技术的应用领域来看,1895年至今,X射线检测技术应用从最初的医疗、大焦点工业探伤等较为狭窄的领域,逐渐扩展到如今的医疗健康、微焦点工业精密X射线检测(主要面向集成电路、电子制造、新能源电池等行业)、传统工业无损检测、公共安全检测和食品异物检测等领域。

除了民用领域之外,X射线检测也逐步在航天工业、核工业、军工等领域得到应用。在可预见的未来,随着我国产业的转型升级和衍生,X射线检测必将运用到更广阔的领域中。

我国X射线智能检测主要应用于医疗健康领域和工业无损检测,其中工业无损检测领域主要应用于集成电路及电子制造、新能源电池、铸件焊件及材料检测、公共安全及其他(如食品安全等)等领域,具体如下:

上述应用中,集成电路及电子制造领域主要包括芯片、集成电路制造以及PCB印刷、PCBA装联等的检测;新能源电池领域主要包括动力电池、消费电池和储能电池等的检测;铸件焊件及材料检测领域主要包括汽车零部件、一体化压铸成型车架、航空压铸件、压力容器等的检测;食品异物检测领域主要包含罐装食品检测及袋装食品检测;在其他领域的X射线检测主要包括公共场所安防检测、车辆安全检测、材料检测等领域。

一般来说,应用领域不同,X射线检测设备的主要技术参数、封装形式、技术特点等差异较大,X射线源的焦点越小,检测精度越高。工业X射线检测设备具体的应用领域及相关的技术特点如下:

02 X射线检测设备下游市场前景

整体市场规模情况

X射线检测设备下游可应用于集成电路及电子制造、新能源电池、铸件焊件及材料、医疗健康以及公共安全等领域。根据沙利文咨询的统计和预测,除医疗健康外,2021年我国X射线检测设备的市场规模约为119亿元,受到下游集成电路及电子制造、新能源电池等行业需求的快速增长影响,X射线检测设备预计在未来五年将维持高速增长的趋势,预计到2026年,我国X射线检测设备除医疗健康领域外的其他主要应用领域的市场规模为241.4亿元,未来五年的复合增长率约为15.2%。

集成电路及电子制造领域市场规模情况

集成电路及电子制造领域涉及电子零件的制造/组装、PCB印刷、封装等。随着电子产品的轻便化、智能化发展,半导体的尺寸在不断缩小,对集成电路封装密度的要求逐渐提高,与之相对应的缺陷要求检测精度需达到纳米或微米级别。目前,工业X射线检测设备或微焦点X射线检测设备(精度在百纳米至15微米以下)可满足复杂的集成电路及电子制造工艺的多环节检测要求。

(1) 集成电路检测

集成电路处于整个电子信息产业链的顶端,是各种电子终端产品得以运行的基础,随着电子产品的应用和普及,集成电路行业得到了快速发展。

从规模和增速上看,根据全球半导体贸易统计组织披露数据,全球集成电路产业销售 额从2010年2499.09亿美元增长至2021年4596.85亿美元,年均复合增长率为5.7%。得益于政府的鼓励和政策的支持,集成电路成为我国重点发展的产业,从主要依赖进口,逐渐发展成先导型行业,产业规模逐渐壮大,产业结构日渐完善。近年来,我国集成电路产业呈平稳增长趋势,据中国半导体行业协会披露数据,我国集成电路产业年销售额从2010年1440.2亿元增长至2020年8848.0亿元,年均复合增长率达到19.9%。封装测试是集成电路行业重要的板块之一,约占整体集成电路行业的三分之一。根据中国半导体行业协会披露数据,2010年封装测试行业销售额为629.2亿元,到2020年增长至2509.5亿元,占集成电路行业销售总额比例为28.4%。

我国集成电路产业的快速发展驱动着集成电路X射线检测设备的需求增长。集成电路中半导体的生产流程包括晶圆制造、晶圆测试、芯片封装、封装后测试等,X射线检测可以用于晶圆的检测与封装后检测工艺中,具体如下:

第一、在晶圆切割过程中,如果产生晶格错位、孪晶面、堆垛层错等情况,会造成品质问题,影响半导体材料的特性,最终影响元器件的性能。因此,半导体工业有对晶圆表面缺陷的检测需求。对晶圆的检测分为接触法和非接触法。接触法以针触法为代表,通过触针与被检表面进行接触,将被测表面的轮廓信息传递到传感器进行检测。非接触法中,X射线无损检测技术通过X射线与数字图像处理技术相结合,对晶圆的切割角度、尺寸等进行检测。

第二、半导体芯片的封装是指对独立的晶片用塑料外壳加以封装保护,对半导体芯片的封装有多种不同的形式,如DIP(直插式封装)、SOP(小外形封装)、BGA(球栅阵列封装)等,塑封之后的半导体芯片还需要进行如入检、测试、包装等工序,最后才能入库出货。X射线无损检测技术在芯片封测应用中,可以对芯片内部的线路排布、焊接情况、封装情况等进行高分辨率检测,满足对芯片的产品质量控制的要求。集成电路X射线检测设备按精度要求可以分为微米级、百纳米级,按检测类型可以分为2D检测设备和3D/CT检测设备,可满足不同半导体厂商、不同产品精度以及不同应用场景的检测需求。

目前,集成电路X射线检测设备以德国、美国和日本等国外厂商为主,特别是百纳米级检测精度的检测设备市场主要集中国外厂商中。国内少数厂家如日联科技等已自主研发出集成电路X射线检测设备,可应用于集成电路封测环节的微米级2D和3D/CT检测,打破了国外的垄断。

(2) 电子制造检测领域

随着全球产业升级和我国制造业的逐步转型,中国电子制造业不断吸收国外先进的制造技术,极大推动了SMT表面贴装技术的完善和发展。SMT是指贴片式元器件装焊在印刷电路板表面上的一种技术。与传统通孔组装技术相比,该技术具有组装密度高、产品体积小(体积缩小40%~60%)、重量轻(重量减轻60%~80%)、可靠性高、抗振能力强、易于实现自动化等优点。

据统计,目前我国SMT生产线大约有5万条,贴片机总保有量超过十万台,自动贴片机市场已占全球40%,成为全球最大、最重要的SMT市场。据Prismark统计数据,全球PCB产值从2010年的524.7亿美元增长至2020年652.0亿美元,年均复合增长率为2.2%。其中,受益于中国内需市场的逐渐增长,产业链配套体系的日益完善,以及相对低廉的劳动力成本,中国市场PCB产值持续稳定增长,从2010年的201.7亿美元增长至2020年的351.0亿美元,年均复合增长率为5.7%,高于全球市场平均增速,同时中国市场在全球市场的占比从2010年的38.4%,持续上升至2020年的53.8%。

由上图可知,我国在PCB行业的发展势头良好,在全球市场范围内的生产优势依然存在。我国PCB产业发展良好的同时,相应SMT贴装行业也同步发展,对X射线影像检测设备的需求同步上升,X射线检测设备的潜在市场容量有望进一步增长。

在电子制造X射线检测领域,微焦点X射线检测设备可以获得器件的内部结构,发现隐藏在封装体内部的各种缺陷,其中包括虚焊、桥连、焊料不足、气孔、器件漏装等,同时可以发现PCB内层走线的断裂以及肉眼和在线测试检查不到的内部结构。这在一定程度上,有效检验了PCB中BGA、CSP等封装工艺的焊接缺陷,为SMT表面贴装行业提供了一站式的检验方式,完善了SMT工艺流程,提高了对质量的判定。

电子制造X射线智能检测设备主要分为在线式和离线式两类。其中在线型的高端3D/CT检测设备中,国外厂商占有较高的市场份额。国内有少数厂家已研发出在线式2D检测设备和高端离线式CT检测设备。

新能源电池领域市场规模情况

X射线检测设备与新能源电池行业的发展密切相关,主要应用于新能源汽车动力电池检测、消费电池检测和储能电池检测等新能源电池领域。

(1) 新能源汽车动力电池检测领域

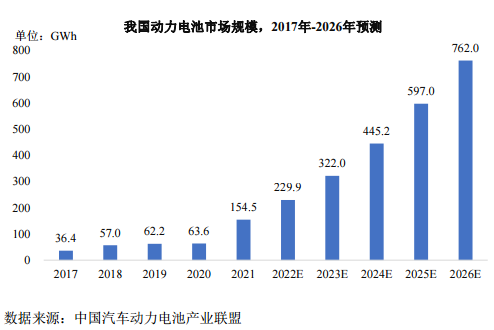

近几年,随着新能源汽车进入大面积普及阶段,动力电池装机量迎来爆发式增长,2021年动力电池装机量达到154.5 GWh,较2020年增长142.8%。2017年至2021年,动力电池装机量年复合增长率为43.5%。预计到2026年,动力电池装机量年复合增长率为34.93%,在2026年达到762 GWh。我国动力电池市场规模未来的高速增长将带动X射线检测行业的快速发展。

随着我国新能源动力电池规模增长,大量的动力电池产品涌入市场,造成产品质量参差不齐,产品一致性较差,甚至发生了电动汽车电池安全事故。在2021年,因动力电池缺陷而召回的新能源汽车,涉及多个汽车品牌,召回数量超过7万辆。同时,因动力电池质量原因发生动力电池起火事件也时有发生,动力电池的安全问题成为困扰行业发展的关键问题之一。造成电池安全事故频发的主要原因是电池制造过程中的瑕疵和电池老化带来的电芯一致性变差。电池安全性能的提升既依靠电池设计和工艺技术的提升,也离不开高端检测设备在电池制造过程中对电池质量的监控。

受《新能源汽车产业发展规划(2021-2035年)》、《节能与新能源汽车技术路线图(2.0 版)》、双积分等多项利好政策,带动新能源汽车市场需求呈现大幅上升趋势,预计我国新能源汽车销量将维持快速增长趋势。在国家政策的驱动下,新能源汽车有着广阔的发展前景,而作为核心部件的锂电池同样迎来发展的好时机。

X射线检测作为新能源汽车锂离子电池检测必不可少的检测手段,我国新能源汽车产业的发展将直接带动锂电池检测设备需求,特别系随着锂离子电池行业规范逐步完善,各新能源整车厂纷纷采用在线式检测方式取代原有的离线式检测,推进新能源锂离子电池的100%X射线影像检测,该检测方式的需求变化将大大提高X射线检测设备的需求量。

(2) 消费类电池检测领域

不同于动力电池的快速增长,当前消费类电池发展已步入成熟期。消费类电池的发展离不开智能手机行业的崛起,并扩展了软包电池在消费领域中的应用。未来智能手表、TWS耳机、智能可穿戴设备、消费类无人机、电子烟等新型消费型电子产品的兴起和推广,为消费型电池市场带来了一定的增长空间。电池安全问题在消费类电子产品中也存在,2016年韩国三星公司由于其手机出现充电时发生爆炸的事故,宣布全部召回并停止销售该型号产品。消费类产品安全问题是用户最关心的性能之一,和用户的安全紧密相关,因此在产品制造过程中的安全检测尤为重要。

(3) 储能电池市场规模及预测

在国家能源转型战略和碳中和目标推进下,储能行业迎来爆发式发展。电化学(电池)储能凭借其性能出色、受地理气候条件限制小等优势,成为最有前景的新型储能方式。

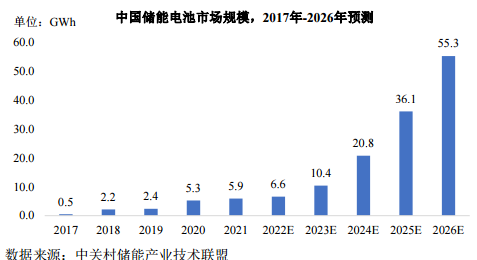

2021年国家发改委和国家能源局颁布《关于加快推动新型储能发展的指导意见》文件,为储能发展制定了一系列规划及目标,其中提出:到2025年,实现新型储能从商业化初期向规模化发展转变;到2030年,实现新型储能全面市场化发展。2017年至2021年,储能电池新增装机量由0.5 GWh增长到5.9 GWh,年复合增长率为85.5%。受益于在发电、输配电、5G基站、数据中心等场景的广泛部署,预计至2026年储能电池装机量将保持高速增长,年复合增长率达53.0%,在2026年达到新增装机量55.3 GWh。

储能电池具有使用寿命长、安全性能好、能量密度高等特点,因此储能电池对于生产的一致性标准要求较高,据不完全统计,2011-2021年期间,全球共发生50余起储能电站安全事故,造成了巨大损失。因此,对于储能电池的X射线检测的需求也越来越得到重视。

新能源电池X射线检测设备受到下游行业集中度的影响,竞争格局较为集中,且由于设备的非标定制化需求强,近年来新能源电池X射线检测设备市场主要由国内企业主导,包括正业科技、日联科技等,国外主要参与企业为赢多美立等。

铸件、焊件及材料检测

伴随着我国科技力量的日益壮大,汽车、铸造、航天航空等领域内的领头企业在逐渐扩大生产规模,提高生产力以满足剧增的市场需求量。在铸件、焊件及材料检测领域,X射线影像检测技术作为该领域中最直观灵敏,最便于定量分析的影像检测手段,具有不可替代的优势,已被大量应用于各类缺陷检测诊断,主要包括:

① 金属铸造件(包括汽车各类零部件、一体化压铸成型车架、工业机械零件、轨道交通轮毂等);

② 敏感结构件(如航空航天、军工零部件等);

③ 压力容器(如高压锅炉、气瓶、气罐等);

④ 管件焊接等场景检测。

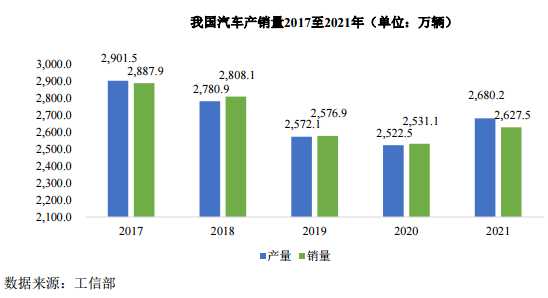

目前,铸件、焊件及材料检测领域的主要供应商将目光聚焦在X射线智能检测设备。作为高效率、高精准度的检测设备,X射线检测受到越来越多汽车制造、航天航空等领域的青睐和肯定,X射线检测设备的需求量也随着汽车市场、航天航空等整体规模的扩大逐渐增加。汽车工业系X射线检测设备在铸件、焊件及材料检测最大的应用领域,随着新能源汽车的发展,特别是汽车工艺技术的进步扩大了X射线检测设备的应用场景。最近五年,我国汽车产销量有所波动,2020年汽车产量为近年来低谷,产量为2522万辆,2021年我国汽车产销量随着新能源汽车的增长有所恢复。

根据《汽车产业中长期发展规划》和《节能与新能源汽车技术路线图》提出的目标,未来10~15年新能源汽车逐渐成为主流产品,汽车产业初步实现电动化转型。到2025年,我国汽车产销规模将达到3500万辆,其中新能源汽车年占比20%以上;到2030年,汽车产销规模将达到3800万辆,其中新能源汽车占比40%以上。相对于我国传统汽车每年接近3000万辆的销售市场,目前新能源汽车销量渗透率不到3%,行业处于高速增长的初期阶段。2017年至2021年,我国新能源汽车销量快速增长,其中2021年我国新能源汽车销量达到352.1万辆,同比增长157.57%,新能源汽车市场渗透率提升至13.4%。

在新能源汽车发展的背景下,汽车零部件与整车轻量化一直是汽车行业的发展目标和趋势,尤其是近两年新能源汽车发展迅猛,进一步提升了车辆对轻量化的要求,如提升单车的镁合金、铝合金用量以及一体式压铸工艺的发展。其中,特斯拉成功将一体式压铸车身技术应用于旗下车型,大大降低了零部件数量与单车成本,特斯拉的示范效应将带动新能源车厂乃至传统车厂对一体式压铸技术的发展与投资。

X射线检测技术可以在不损伤零件的基础上,检测材料内部结构异常或缺陷,是其重要的质量检测方式。受益于新一代一体式车身压铸工艺的发展,未来X射线设备作为最重要的质量检测设备之一,将被广泛应用于该领域。未来,在汽车向新能源、智能化进程加速推进的同时,以X射线检测技术为主导的X射线智能检测设备也在不断保障汽车制造业的更新换代,X射线检测技术与汽车生产的结合已是大势所趋。X射线检测的应用将有效确保汽车的 生产效率,提高安全性,为现代汽车制造业带来可观的经济效益。

铸件、焊件及材料检测领域X射线检测设备市场参与者较多,其中国外企业处于市场主导地位。国内企业依托技术进步、供应稳定、快速响应、沟通无障碍等本土优势,挖掘国产替代需求,提升市场占有率。

其他X射线智能检测领域

X射线智能检测同样可应用于公共安全,食品、纺织、医药等异物检测。其中,公共安全领域包括公共场所(如地铁、铁路、航空运输、酒店、学校、 会场、楼宇等)各种安检设备、大型车辆检查(高速公路道口、监狱、物流通道等)。

X射线检测装备未来发展趋势

(1) X射线智能检测装备将由离线型向在线型发展

随着集成电路及电子制造、新能源电池制造、汽车制造等行业对产品质量要求不断提高,生产效率不断提升,过去低效率的离线型X射线检测设备已经无法满足其生产需求。在线型X射线检测设备凭借其高效检测的优势,使用渗透率迅速提升,尤其是在新能源电池检测领域,为提升电池整体质量,实现电池下线检测全覆盖,在线型X射线检测设备近几年迅速得到普及,未来将进一步替代离线型检测设备,在线型X射线检测装备的需求量将不断提升,将有效推动X射线智能检测装备市场的发展。

(2) 数字化X射线检测装备将逐步替代传统检测设备

数字化浪潮将给X射线检测装备的产品形态带来变化,更多X射线检测装备厂商将会把传统的X射线检测装备与智能图像识别、大数据相结合,并通过AI算法等技术提高影像识别和检测精度,实现检测过程的自动化、智能化,为下游客户带来数字化智能检测设备。同时,随着AI智能分析、云计算技术的逐步完善,其他增值收费业务将有可能成为产业内新的利润增长点。

(3) 高端X射线智能检测设备将逐步实现国产替代

高端X射线智能检测设备作为影响下游行业检测水平的关键设备,是诸多高新技术产业发展的重要环节。现阶段,我国在高端X射线检测装备领域主要依赖于国外供应商,国内行业内企业亟待形成自主可控的产业集群。未来,随着国内X射线智能检测装备厂商技术提升,特别是在核心部件和核心软件领域实现更进一步的突破,国内厂商将利用本地化服务和成本的优势,进一步打破国外垄断,逐步实现国产替代。

来源:宽客吧、快慢思考