微焦点DR成像技术在索类火工品制造检测中的应用

浏览量:595次发布时间:2023年08月23日

索类火工品主要包括导火索、导爆索和切割索,其中导爆索主要用于传递爆轰信号,外形和结构都与导火索相似。导爆索常以金属(铅、铜、银)做外皮,药芯常用黑索金、太安等烈性炸药,以7000 m/s或者更高的速度传爆。

金属柔性导爆索是在铅、银等金属制成的金属管内填装炸药,经过冷拔、软化、编织等工艺制成的。

为解决索类火工品内部质量一致性差、内部装药密度不均匀的问题,需要对其质量进行检测。传统射线照相无损检测技术存在内部缺陷图像质量差且无法放大图像、无法识别质量缺陷的技术缺点。同时,检测大长径比索类火工品时存在弯曲半径大、检测空间受限、效率低等技术难点。

为此,陕西应用物理化学研究所的科研人员开展了索类火工品高分辨率微焦点DR无损检测技术应用研究,同时研究了带状、盘状等类型工件的无损检测,实现了索类火工品样品的多角度无损检测。

1 微焦点DR成像系统组成

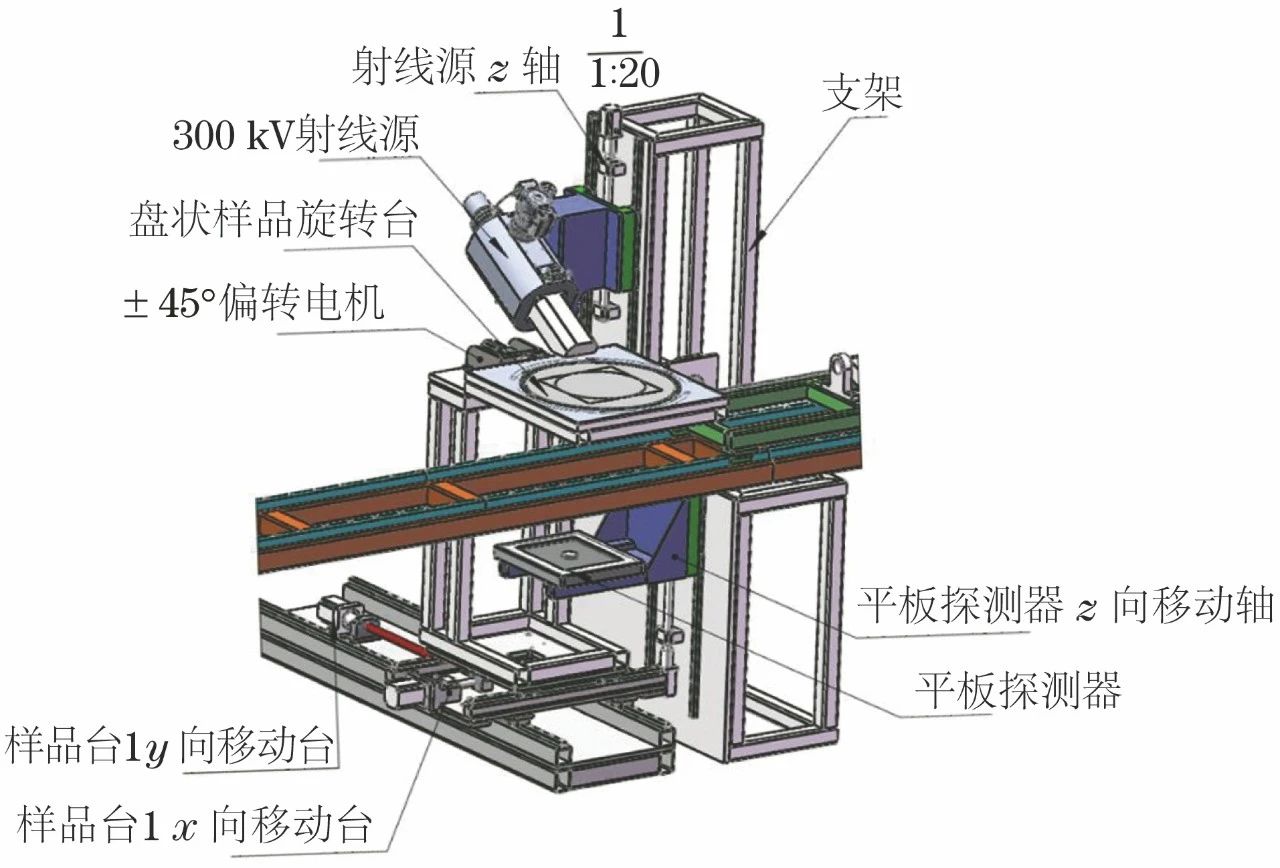

微焦点DR设备主要由微焦点X射线机系统、X射线数字平板探测器、机械传动系统、电器控制系统、图像采集及处理系统以及射线防护系统几部分组成。300 kV微焦点DR成像系统组成如图1所示。

图1 300 kV微焦点DR系统组成

01 X射线机系统

X射线机系统包括射线管、高压发生器、高压电缆、冷却水箱及其控制器单元,射线源最高管电压为300 kV,最大灯丝电流为2.0 mA,射线源焦点尺寸为6 μm。

02 X射线数字平板探测器

平板探测器可实现对一定尺寸范围内被测样品的整体成像检测或对被测样品的局部感兴趣区域进行高放大比成像,射线利用率高。数字平板探测器接收器类型为非晶硅,转换屏材料为碘化铯(直接沉淀),空间分辨率为5 LP/mm,成像尺寸为300 mm×250 mm,像元尺寸为100 μm,像素数量为3004×2508。

03 射线源行走机构

射线源固定在射线源行走机构上,行走机构由行走轨道、齿轮以及控制电机连接,由软件控制电器系统实现行走,行程为200 mm。射线源可以沿导轨上下移动,零位位置在最上端,调节射线源到样品间的距离,从而起到调节视野、调整放大比的作用。

04 平板探测器行走机构

平板探测器通过螺钉连接安装在固定台面上,固定台面连接移动、齿轮以及控制电机,软件控制电器系统实现行走。平板探测器行走机构零位位置在下端,行程为500 mm,通过探测器上下移动,调节探测器到样品间的距离,从而起到调节视野、调整放大比的作用。

05 系统特殊性机构运动系统

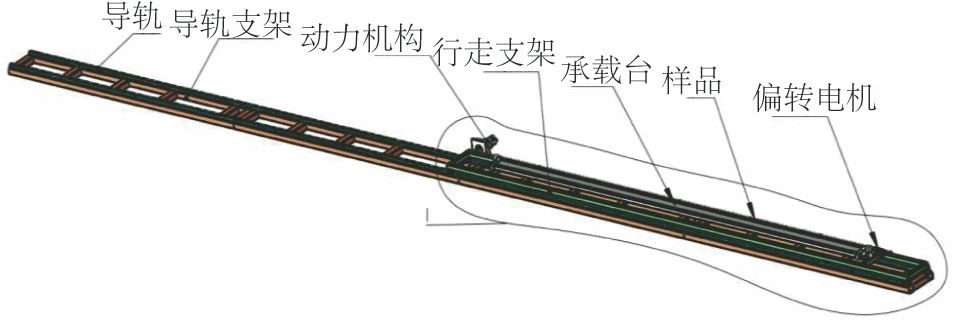

带状样品移动台

带状样品移动台结构如图2所示,其固定在防护铅房两侧,由驱动电机控制。通过软件控制部分实现带状样品移动台的水平移动和0°~±45°偏转。检测时,试验样品安装在带状样品移动台上,由卡簧固定随带状样品移动台一起移动和偏转,从而实现对样品平移、偏转的高精度运动控制,实现快速工件缺陷定位以及工件的重复检测。带状样品移动台可实现检测完自动回到初始位置,检测效率有所提升。

图2 带状样品移动台结构示意

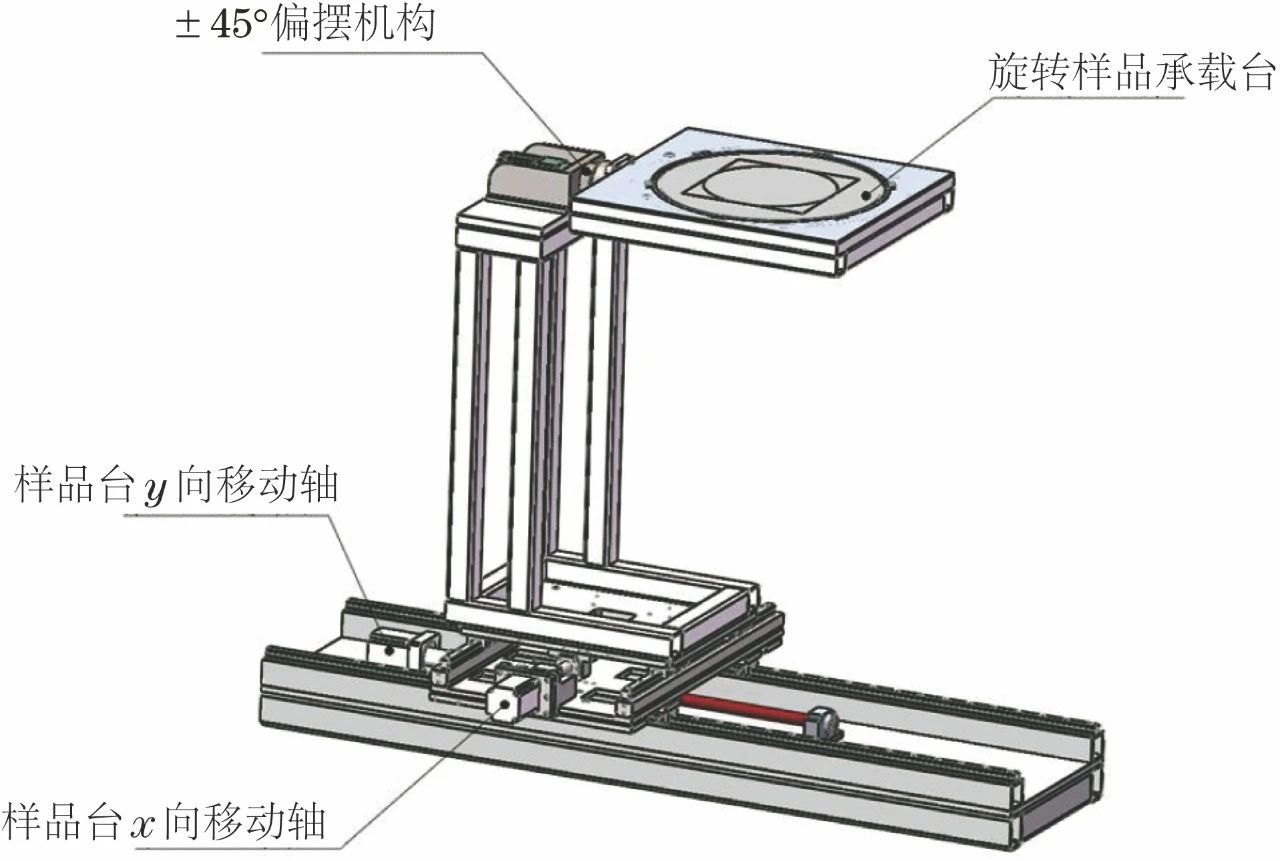

盘状样品旋转台

盘状样品旋转台结构如图3所示,旋转台固定在金属支架上,支架通过螺钉连接固定在x方向、y方向移动轴上,移动轴上安装有控制电机。旋转运动机构是通过电机带动小齿轮,再由小齿轮带动大齿轮进行样品台的旋转,通过偏转电机带动减速机,可以实现样品台的±45°偏转,进而实现工件的±45°偏转,通过x轴、y轴的移动,实现对300 mm×300 mm范围内样品的检测。

图3 盘状样品旋转台结构示意

2 解决方案

01 大直径金属柔性导爆索检测工艺

针对大直径导爆索或者U型切割索等不能盘绕的索类火工品(一般导爆索直径在4.5 mm以上),需将检测样品放置于带状样品台上,带状样品台在牵引电机的作用下,穿过透照区域,进行DR成像检测。

大直径导爆索检测工艺流程为:

① 打开铅盖→装入样品→合上铅盖→样品进入设备;

② 开始检测→检测完毕;

③ 退出样品→打开铅盖→取出样品。

具体操作步骤为:

① 首先启动射线源工作系统,按照工作系统要求进行设备预热,设定目标电压、电流、曝光时间、图像合并数、像素合并数等检测参数;

② 将被测索类产品放入机械运动平台,打开X射线启动开关,对样品进行透照;

③ 在测试软件中调节灰度对比度直方图,选取最佳图像后保存图像(设定系统参数时,可开启手动和自动检测模式)。

针对带状大长径比样品,检测时,首先将盘状样品旋转台移回到初始位置,其实现过程为:盘状样品旋转台随着移动支架,在电机驱动下,分别沿x方向轨道和y方向轨道,向左和向上回到设定的初始位置,此时整个盘状样品旋转台会退出300 kV微焦点射线源和平板探测器的透照视野范围。

打开右侧防护铅门,将试验样品由卡簧安装在带状样品移动台的承载台上,然后关闭右侧防护铅门,承载台在带状样品移动台动力机构的带动下,向左侧沿着导轨移动,进入到300 kV微焦点射线源和平板探测器的透照视野范围,通过分别调整300 kV微焦点射线源和平板探测器的上下移动距离,设置透照参数,可实现样品不同放大比的透照和检测。带状样品台具有±45°偏转功能,可实现金属柔性导爆索±45°角度范围内的透照。

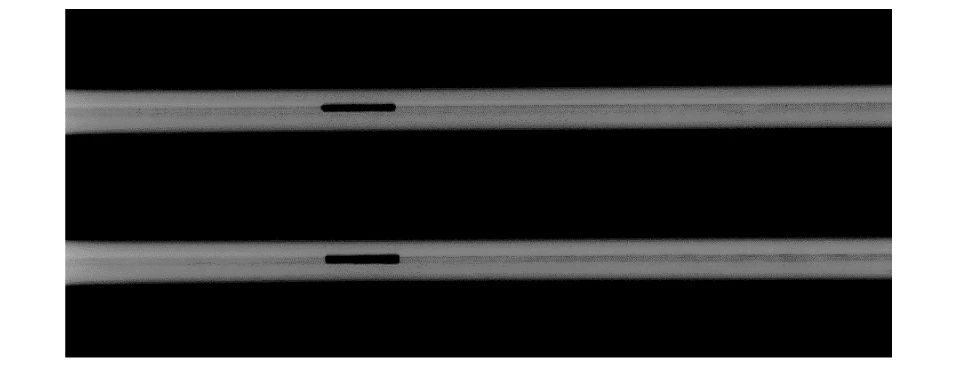

在扫描软件控制下,针对不同长度、不同直径的样品,设定带状样品移动台沿导轨向左移动的步长值,可实现样品的连续拍摄,然后自动保存图像。大直径导爆索DR检测成像结果如图4所示。

图4 大直径导爆索DR检测成像结果

02 小直径金属柔性导爆索检测工艺

小直径金属柔性导爆索直径一般在4.5 mm以内,可通过试验工装,将其盘绕在固定圆盘上,然后将固定圆盘放置于盘状样品台上,实现DR成像检测,检测的详细步骤如下:

盘状样品检测时,应使带状样品台返回到初始位置,其实现过程为:承载台上的样品随着带状样品移动台在动力机构的作用下,向右侧沿导轨移动,回到初始位置;打开右侧防护铅门,取出试验样品;关闭右侧防护铅门。这时整个带状样品移动台退出300 kV微焦点射线源和平板探测器的透照视野范围。

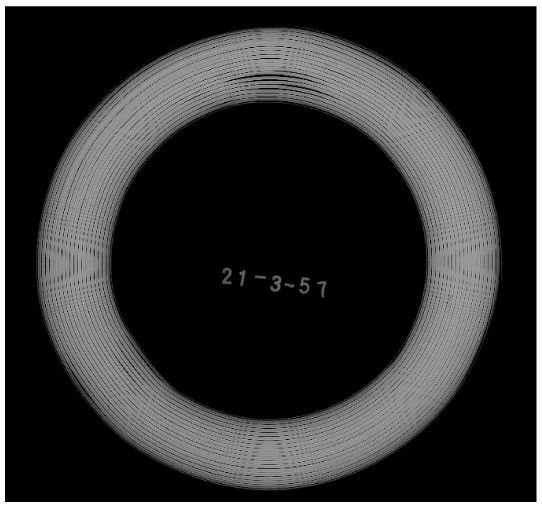

盘状样品旋转台伴随着移动支架,在电机的驱动下,分别沿x方向轨道和y方向轨道,向右和向下移动,进入到300 kV微焦点射线源和平板探测器的中间位置,此时整个盘状样品旋转台进入到透照视野范围,将盘状样品放置在盘状样品台上,通过分别调整微焦点射线源和平板探测器的上下移动距离,设置透照参数,可实现样品不同放大比的透照和检测。小直径柔性导爆索DR检测成像结果如图5所示。

图5 小直径柔性导爆索DR检测成像结果

3 质量缺陷分析

01 质量缺陷类型

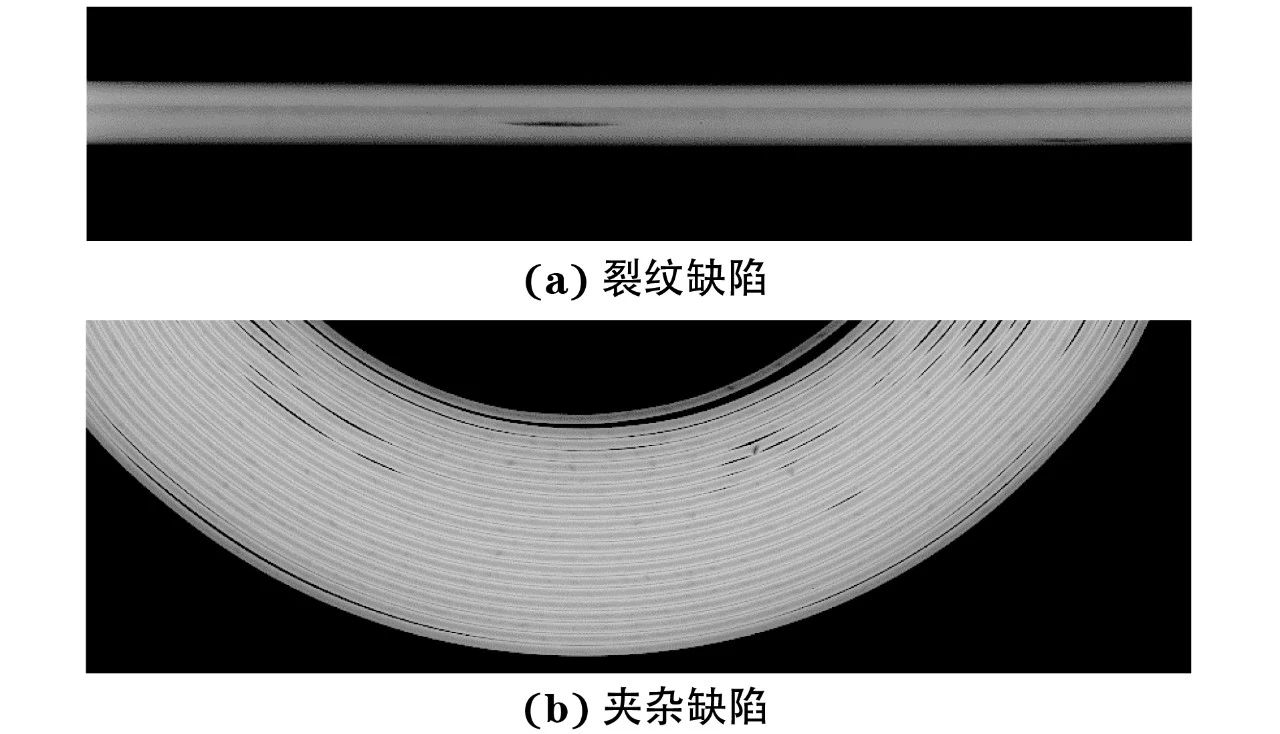

导爆索常见的质量缺陷有裂缝、夹杂、密度不均匀以及缩颈等,图6为几种常见的导爆索DR无损检测中发现的质量缺陷。

图6 导爆索DR成像检测质量缺陷示例

02 原因分析

金属柔性导爆索的制造工艺一般包括金属管装药、金属管拉拔、导爆索成型、导爆索软化、挤塑以及导爆索编织等。首先,在金属管装药工艺中,大多使用压装工艺,即在金属管内填充炸药后再进行多次压装,可能存在装药密度局部不均匀以及金属异物夹杂的问题。其次,在导爆索拉拔工艺中,导爆索容易产生应力集中,而出现裂缝。最后,在自动拉拔工艺过程中的意外停车,也可能造成缩颈等缺陷。

结语

针对大长径比索类弯曲半径大,检测空间受限,检测效率低的问题,提出了一种300 kV微焦点DR数字成像系统结构,利用带状样品移动台和盘状样品旋转台,实现了导爆索的自动透照和图像自动保存,实现了不同放大比下质量缺陷的检测和识别,并对大直径金属柔性导爆索和小直径柔性导爆索的DR成像检测进行了试验。

结果表明,所提设备检测图像分辨率高,自动化程度高,具备自动牵引装置和偏转机构,大幅提高了检测效率,实现了索类样品多角度的无损检测,为同类产品的无损检测提供了参考思路。

作者:张海东,王启然,周涵彬,赵为,赵永杰,魏娜

工作单位:陕西应用物理化学研究所

第一作者简介:张海东,硕士,工程师,主要从事军品火工品的X射线无损检测工作。

来源:《无损检测》2023年6期