超声波相控阵自动化检测技术在钢管行业中的应用

浏览量:761次发布时间:2023年08月17日

相控阵技术以其独有的优势,为自动化无损检测设备的升级应用提供了新思路。中科创新的系列相控阵自动化检测系统,相较于常规检测系统有了更多创新改进。

历史

1959年,超声波环形动态聚焦探头专利技术注册成功,这项技术又被称为相控阵技术。最初的相控阵技术主要应用在医学领域,用于进行人体超声成像,随着技术的发展,相控阵技术在工业检测领域的优势逐渐凸显,工业应用进一步增多。

从这项技术诞生开始,美国、法国、德国等国家对此的研究便一直在继续,从高集成度相控阵检测系统,到自适应聚焦超声成像系统,再到管道环焊缝检测系统,研究成果在工业领域的应用十分广泛。与国外相比,国内对于超声相控阵的研究起步较晚,2010年,国产相控阵检测仪陆续诞生,开启了企业在相控阵技术及设备研发领域的新纪元。

1 相控阵技术的原理及优势

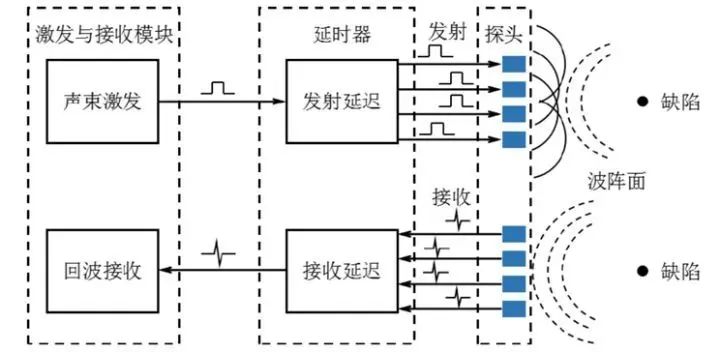

超声相控阵检测技术的基本思想来自于雷达电磁波相控阵技术。相控阵雷达是由许多辐射单元排成阵列组成,通过控制阵列天线中各单元的幅度和相位,调整电磁波的辐射方向,在一定空间范围内合成灵活快速的聚焦扫描的雷达波束。

超声相控阵换能器由若干个形状相同、大小相等的压电晶片组成阵列,每个晶片独立地发射超声波束,并按一定的规则和时序用电子系统控制激发各个晶片单元,从而调节控制焦点的位置和聚焦的方向,形成聚焦声场。

相控阵技术的优势

相控阵技术的优势主要集中的以下几个方面:一是定位准确;二是应用灵活;三是覆盖全面。武汉中科创新技术股份有限公司将相控阵技术与自动化检测系统有效结合,通过自动化检测的设备架构,充分发挥相控阵技术优势,能够实现功能更全、精度更高的无损探伤。

2 钢管类相控阵自动化检测系统

中科创新将相控阵技术灵活应用于自动化检测系统中,能够为板、棒、管、零部件等检测对象提供定制化无损检测探伤需求,以钢管类相控阵自动化检测系统为例,相控阵技术在其中所起的作用非常关键。

无缝钢管相控阵自动化检测系统

以管径80~1200 mm的大口径管材和管径6~340 mm的小口径管材为例,采用传统A超检测系统进行检测面临诸多痛点:机械结构复杂,更换规格调试周期长;只能检测固定角度斜向缺陷;晶片间-6 dB带宽内有间隙,易漏检;耦合监视系统复杂等。

中科创新结合相控阵技术的优势,推出针对大口径管材(80~1200 mm)的一维平面线阵检测法,不仅可以实现斜向多角度检测,而且一组探头可以检测多个方向缺陷,检测更灵活更精准。

针对小口径管材(6~340 mm),采用环形凹阵检测法,可实现凹阵电子旋转代替机械旋转,还可通过软件调节探伤角度,大大减化机械的同时,还能够节省调试时间。

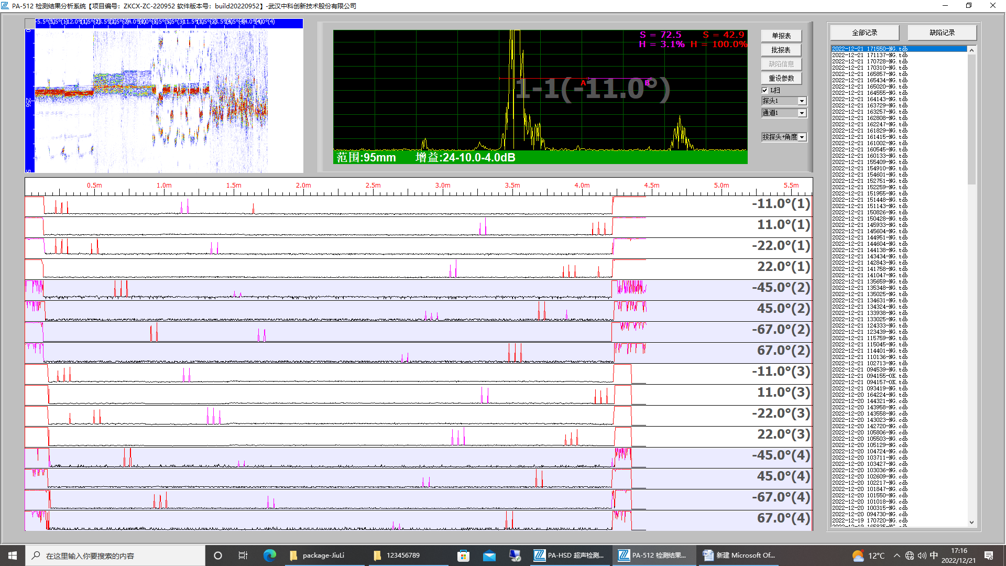

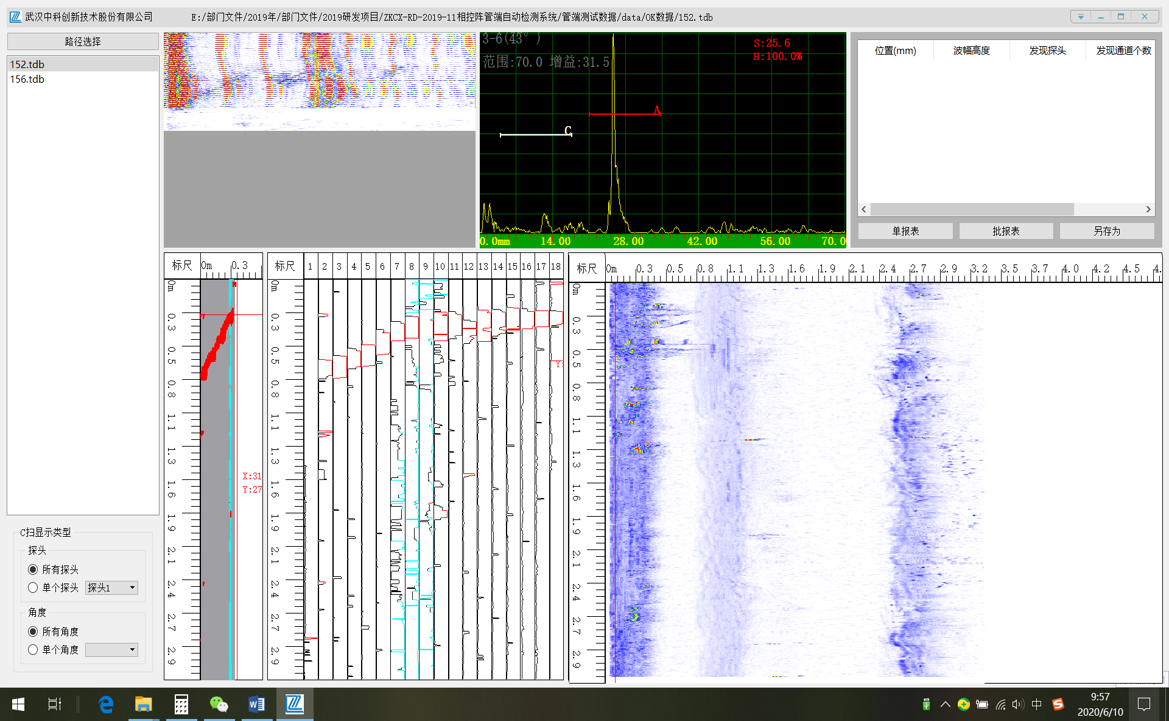

扫查结果展示

焊管相控阵自动化检测系统

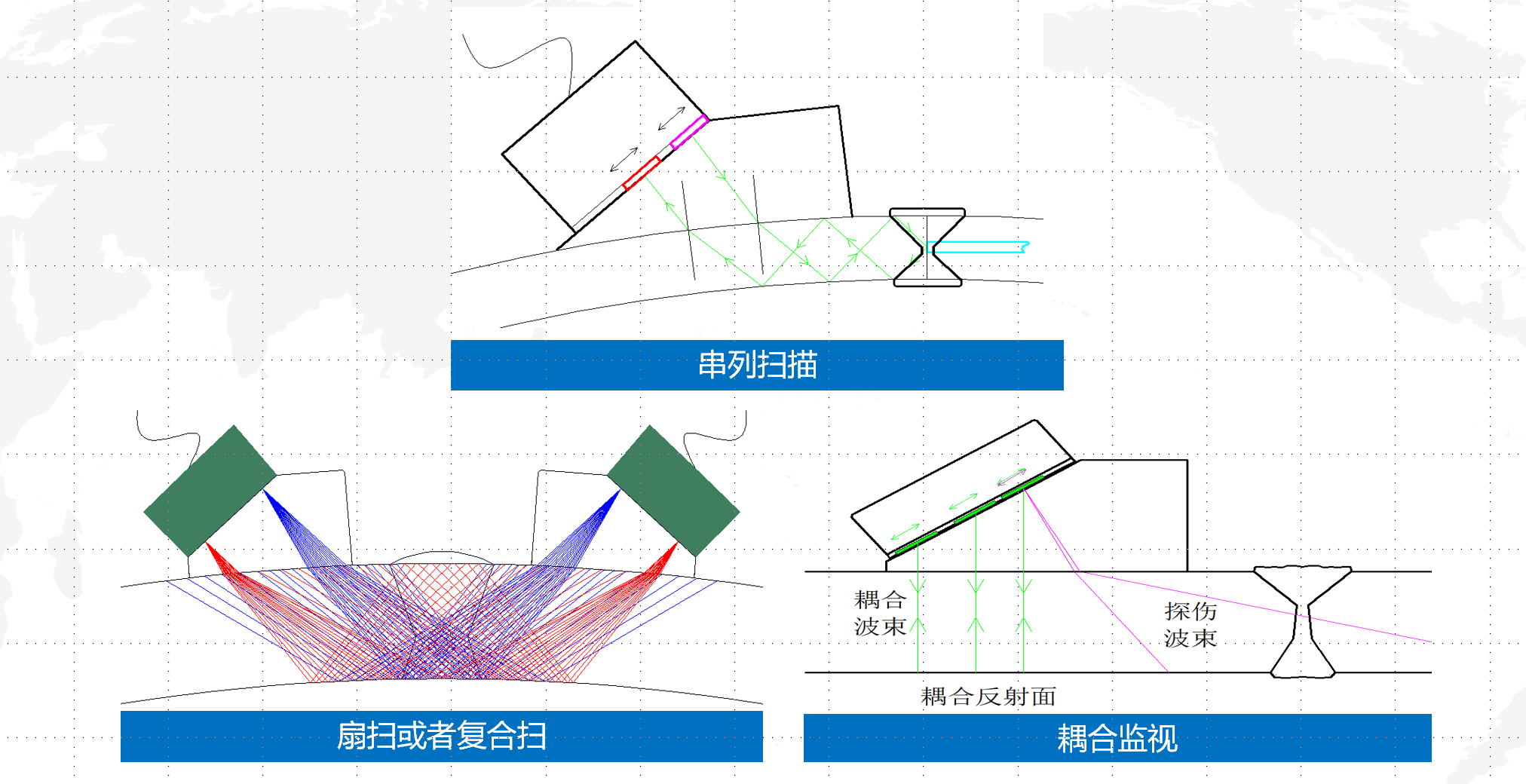

传统A超焊管焊缝检测系统在实际应用过程中存在几个很明显的问题,不同区域的探伤需要应用不同的探头来进行覆盖,因此探架多、耦合稳定性差,串列检测调试困难,针对这一系列问题,中科创新推出的焊管相控阵检测系统采用灵活的相控阵配置,通过虚拟多探头,可实现串列扫描,自动耦合监视。这套检测系统拥有稳定的机械结构,能够进行全面的检测覆盖,调试更便捷。

扫查结果展示

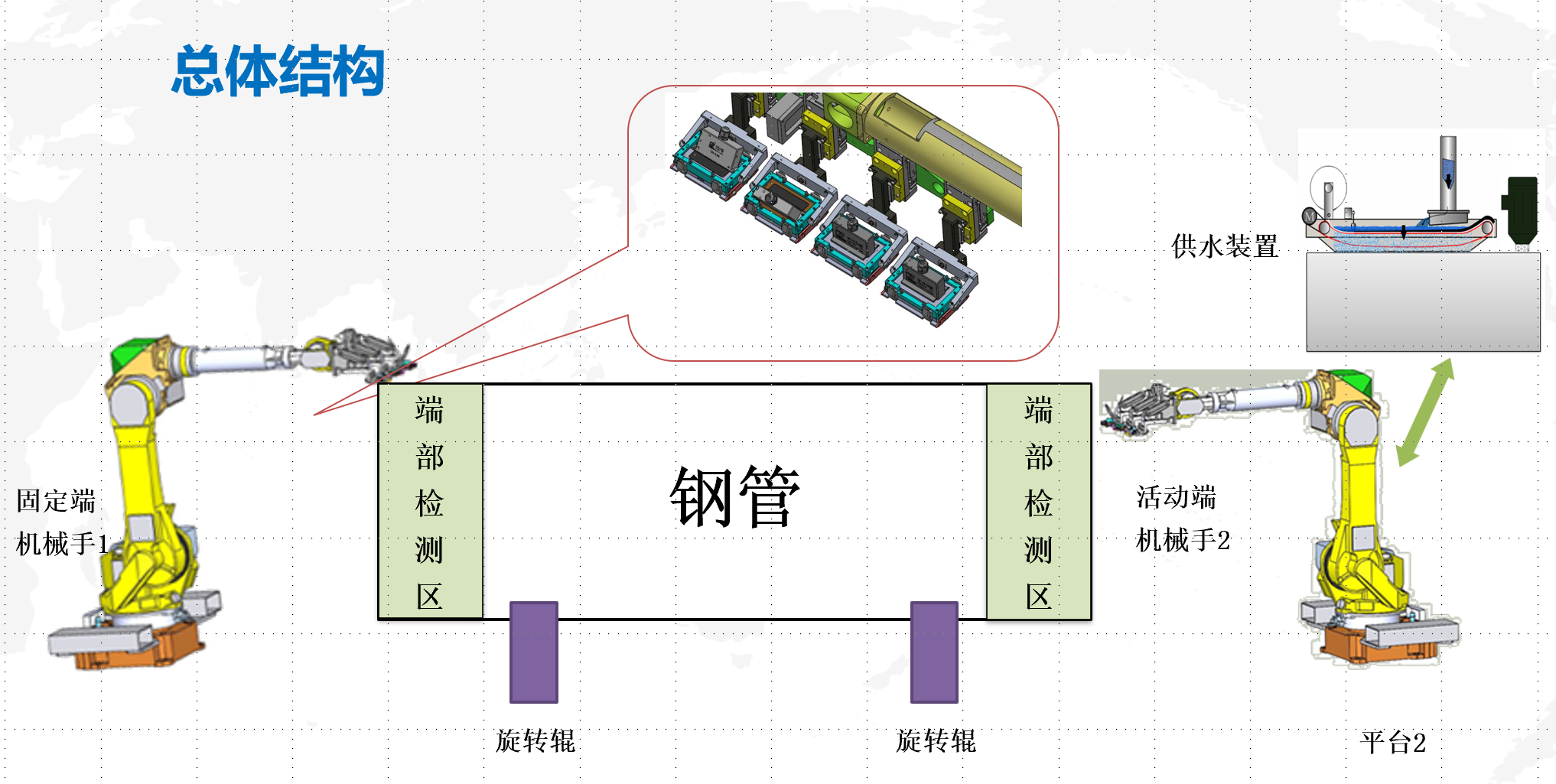

管端相控阵自动化检测系统

管端检测过程中,端部边缘检测是一大难点,边缘盲区大、坡口区难检测等问题严重影响着检测精度,而且横向及分层缺陷容易漏检,这也是当前钢管行业的一大检测难点。尤其是当前市面上常规的管端探伤机多数只能检测单一管径或单一材质,兼容性较差,对于用户来说性价比不高,且使用不够方便。

中科创新管端相控阵检测系统采用相控阵线扫描(也被称为E扫描)进行检测,即由不同活性的阵列晶片,以恒定的发射角产生的波束形成的视图,分度点以线性移动。这种检测方式具备更高的近场分辨力和更密集的声束覆盖,同时,采用多种聚焦法则混合使用的模式,能够以更少的系统探头数量来实现多种角度的精准检测,还能对坡口区进行特定检测,应用性更广、实用性更强。

检测盲区小。中科创新一直致力于优质无损检测设备的研发和制造,随着科技的发展和用户需求的提升,无损检测自动化已成必然趋势,相控阵技术在自动化领域的灵活应用,为自动化检测系统升级带来了无限可能!

本文来源:中科创新