超声波外圆周向探伤方法 在海洋油气和海洋工程领域应用的技术探讨

浏览量:1009次发布时间:2023年06月14日

摘 要

讨论了海洋油气和海洋工程中大量使用的直缝焊钢管在超声波探伤中存在的问题,叙述了采用超声波外圆周向探伤方法解决存在问题的全过成。

关键词:直缝焊钢管,外圆周向探伤,校准试块,对比试块,外圆周向横波斜探头。

参考文献:TW-006超声波探伤,BR—006JB/T4730-2005承压设备无损检测

U06CB/T3559-94船舶钢焊缝手工超声波探伤工艺和质量分级。

引言:

海洋油气和海洋工程中的大部分钢结构拉筋,海洋平台上的导管架、钢桩及隔水套管大量使用直径、壁厚不等的直缝焊钢管。行业内以往对这类管件利用超声波探伤方法检查焊缝质量时,都使用平面的校准试块和对比试块及平面的、前沿尽量短的横波斜探头调试仪器、测试探头的技术指标、制作距离波幅曲线后进行探伤。超声波探伤属于接触法探伤,探伤时要求所用探头与被检工件保持良好接触,当平面探头在直缝焊管焊缝两侧沿着钢管外圆周向曲面探伤时,探头移动过程中探头的平面与钢管的曲面实际是线接触,探头的声束折射角度始终在变化过程中,在探伤时发现缺陷的概率和对缺陷定位都会出现问题。

另一方面,目前国内很多探伤标准中对外圆周向探伤,要求钢管内、外径之比必须≥80%,这使海洋油气和海洋工程中很多直缝焊管无法采用超声波方法探伤。经过理论和实践的研究我们总结出了一种超声波探伤方法,解决了直缝焊管(无缝钢管、筒形锻件)外圆周向探伤方面存在的问题:

1.保证了探头与钢管之间的耦合问题。

2.设计出的对比试块解决了带周向曲率探头K值、前沿及探伤仪器扫描基线校

准的问题,并可同时确定探伤灵敏度。

3.对内、外径之比大于54%的直缝焊管(或无缝钢管)都可以采用此方法探伤。

一.对横波周向曲率探头声束折射角β取值范围的分析:

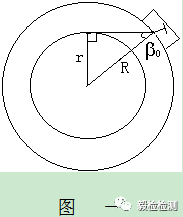

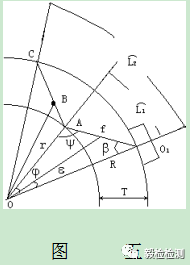

以f406´12.7mm钢结构拉筋直缝焊钢管为例,主声束与钢管内壁相切时参考图一。则几何临界角 b0=Sin-1r/R=Sin-1190.3/203=69.630,(r--管子内圆半径,R--管子外圆半径)。为保证使用纯横波探伤,根据超声波的折射定律可求出横波在钢中的最小折射角度βMIN为: bmin=Sin-1(Sinp/2´Cs/CL)。

令:Cs=3240m/s(钢中的横波声速),CL=5940m/s(钢中的纵波声速)。

则bmin=32.940。

b的取值范围:bmin<b<b0,既:32.940<β<69.630 考虑探头制作过程中β角度的误差及在使用过程中磨损后β角度会发生变化,将β角度的取值范围确定为中间值β=51.30。

二.存在问题及解决方法:

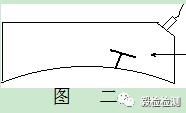

1.选用的探头应在被检管件或胎模上磨出R=203mm的周向曲率,且探头前沿要比一般常用探头前沿长二至三倍,目的是保证声束与钢管表面接近垂直入射见图二。探头型号为 5P 9´9 β51.30 R203mm(周向曲率)。

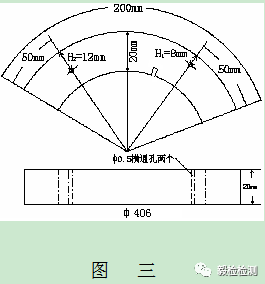

2.针对外圆周向横波探伤没有成型的标准试块及方法来实现探伤前的扫描速度调节和K值校准,无法确定所用探头入射点、前沿、K值等项参数的准确值。根据被检钢管的情况,设计了图三所示校准用试块,图三试块外圆直径406mm,壁厚20.0mm,材质与被检的管材相同。试块内表面上的人工裂纹用来确定探伤灵敏度,横通孔距离探测面的深度根据被检管材壁厚来定,其孔径越小越好。为保证耦合良好,比该试块外圆直径小于10%或大于30%相同材质的直缝焊管或无缝钢管都可以使用该试块完成仪器和探头校准。

三.扫描速度调节、β角度校准的数学模型:

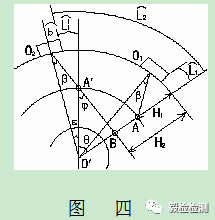

参考图三,此调节与校准方法定义为外圆双孔法校准,且仅局限于一次波校准(采用二次波校准将产生变型波,其声束传播方向将发生改变)。参考图四在自制的校准试块上,分别扫查深度不同的两个f0.5横通孔,找到两个横通孔反射波最高点后,分别测量出、弧的长度,经下列1-5式的计算,既可得出所用探头的β角度及前沿。

1.∵=,∴q=( -)180/Rp 由圆弧长公式

2.A¢B= 由余弦定理

3.Sinj/(R-h2)=Sinq/A¢B, j=Sin-1[Sinq(R-h2)/A¢B] 由正弦定理

4.在ΔO¢O2A¢中,Sinb/(R-h1)=SinÐO¢A¢O2/R,Sinb=(R-h1)SinÐO¢A¢O2/R

注意到: ÐO¢A¢O2+Ðj=1800, ÐO¢A¢O2=1800- Ðj

由正弦性质 SinÐO¢A¢O2=Sin(1800- Ðj)=Sinj

于是:Sinb=(R-h1)Sinj/R, \b=Sin-1[(R-h1)Sinj/R],

5.Ðe=Ðj-Ðb,外角等于两内角和.=+=pRe/1800,于是: = pRe/1800-,

∵=,\=pRe/1800-,于是可求得探头折射角度和探头前沿。

6.仪器扫描速度调节:

参考图四,设S1为h1孔的声程,孔径为f,在D0¢01A中, 01A=S1+f/2,

∵Ð010¢A=Ðe,由正弦定理Sinb/0¢A=Sine/01A,

01A=(R-h1)Sine/Sinb, 于是S1=(R-h1)Sine/Sinb-f/2。

S1为理论计算得出的值,当仪器在初始状态(坐标起点为O时),以S坐标做扫描速度调节,实测h1孔时的声程包括探头内部声程,仪器坐标下方给出S=´´´,利用探伤仪的手动校准或零点偏移功能,在距离校准的状态下将S值移到S1值,即完成了扫描速度调节。

7.超声波探伤分幅值法和曲线法,检测无缝钢管时一般使用幅值法,检测直缝焊管时一般使用曲线法。现有的超声仪器制作曲线时一般要求最少用三个孔,使用图三试块制作曲线时可用一次波分别扫查H1和H2两孔完成前两孔的制作,在用二次波分别扫查H1和H2两孔完成后两孔的制作。需要用五—六孔制作时,可在图三试块上在加第三个横通孔,分别用一、二次波完成五—六孔的制作。

四.外圆缺陷定位计算参考图五:

1.设R=外圆半径,r=内圆半径,y=Sin-1RSinb/r,j=180-y-b,则一次声程A01=RSinj/Siny,二次声程为2A01, =jpR/180。

2.一次声程发现缺陷:

设f01等于实际探伤时发现缺陷后的声程。

则:f0=,缺陷距离外表面的深度H=R-f0。

设:e为f0与001(R)的夹角,e=Sin-1f01Sinb/f0。

则:=epR/180,入射点至缺陷法线的弧长。

3.二次声程发现缺陷:

S=AB+AO1,则AB=S-AO1,∵ÐBAO=Ðy

\BO=,缺陷距离外表面深度:H=R-BO,设:e¢为BO与AO的夹角,e¢=Sin-1ABSiny/BO,=e¢pR/180,=+,入射点至缺陷法线的弧长。

小结:

该方法用来检测无缝钢管,很容易发现管内、外壁的轴向缺陷。检测轴类工件时,既要检出埋藏缺陷,又要检出表面缺陷,应注意折射角b的选择,要保证声束的截面积能充分扫查到轴横截面上的相关部位。

本文来源:毅检检测