钢轨焊缝轨底探伤:单探头法

浏览量:6434次发布时间:2023年05月16日

导读

钢轨焊缝的轨底是常规探伤无法检测到的部位。通常,一般的探伤仪与单个K值探头一起用于反射探伤,也可采用双探头或多探头进行K型探伤。

1.焊轨底部探伤扫描

1.1 扫查部位的划分

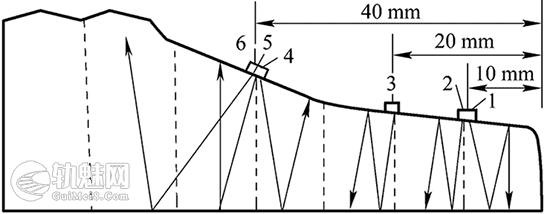

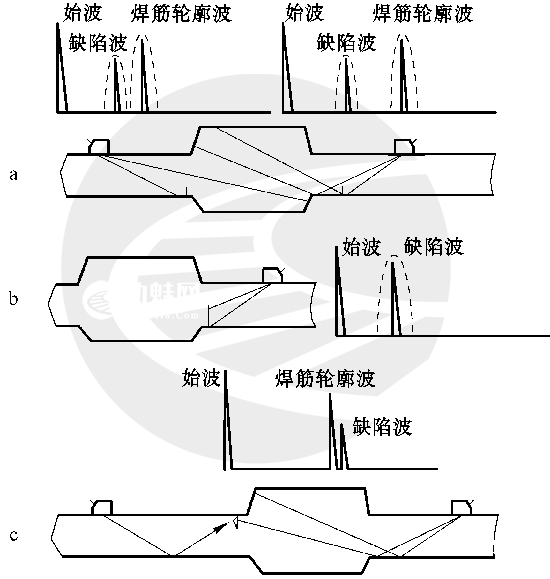

为了明确焊缝轨底各部分扫查,将轨底分成二大部分:一是轨底二侧(简称轨底角),另一部分是轨腰与轨底连接部分(简称轨底三角区),根据轨底角和声束宽度对应关系,确保轨底角得到全面扫查,又将轨底角划分6个探测区(图1a),使用一个K2.5探头,分别按不同的偏角和位置进行纵向移动探头扫查,利用二次波探测焊缝上半部分,一、三次波探测焊缝下半部分(图1b)。

(图1 轨底扫查区划分和声束方向示意图)

1.2 扫查方法

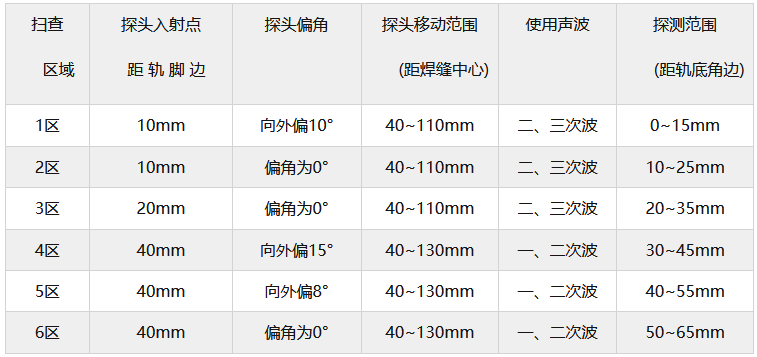

轨底角使用K2.5探头扫查要求和作用见图2和表1。

(图2 K2.5探头轨底角扫查声束方向示意图)

(表1 K2.5探头轨底角扫查要求和作用)

从扫查要求可知,1个轨底角需进行6次扫查,焊缝两侧的四个轨底角共扫查24次,通过认真执行扫查方法,才能完成轨底角全面探测。

2.焊缝轨底正常回波显示

在探伤中,只有熟悉和掌握焊条轮廓波的显示规律,才能对焊轨底角缺陷的回波做出正确的判断。(由“NDT互联网联盟”整理)

为了使仪器荧光屏上回波显示的说明直观、易懂,现将探伤仪按1:2.5的水平进行校准,荧光屏的刻度深比为1:1。

2.1扫查轨底角1~3区时,探头的入射点距焊缝中心约65毫米(二次波),荧光屏的水平尺度约为3.0,显示焊条上的轮廓波(图3)。

探头距焊缝中心约90mm左右(三次波),在荧光屏水平刻度4.5左右,显示焊筋下轮廓波,当使用前沿长度小于12mm的探头时,探头紧靠焊筋边,在荧光屏水平刻度2.0左右,显示一次波生产的焊筋下轮廓波,但该波并不是主声束在焊筋上的反射,而声束的前扩散部分反射,所以回波显示位置与实际深度有些不对应。

(图3 轨底角1~3区焊筋回波)

由于钢轨底角1—3的厚度较薄,声束的纵向宽度较大,焊条的上、下轮廓波往往同时显示在扫描线上,并随探头的位移而移动。

另外,由于焊条的几何形状不规则或推进方式不同,以及扫描线校正误差等原因,焊条轮廓波的显示位置和幅值也略有不同。

2.2扫查轨底角4~6区时,探头的入射点距焊缝中心约40毫米(初级波),荧光屏的水平尺度约为2.5(图4),显示焊缝下的轮廓波。探头距焊缝中心约95mm(二次波),荧光屏水平比例尺约4.8,显示焊条上的轮廓波。

(图4 轨底角4~6区焊筋回波)

3.焊缝轨底缺陷回波显示

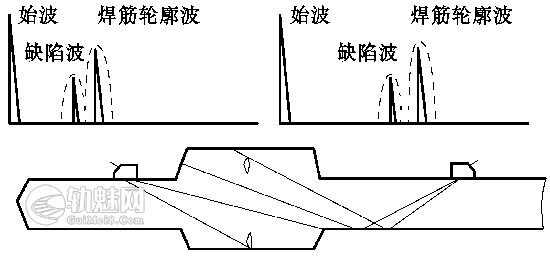

3.1小缺陷波形显示

缺陷直径小于超声束宽度时,会出现缺陷波和焊筋轮廓波同时显示(图5),且缺陷波显示于焊筋轮廓波之前,两波间隔在一般为1.0左右,如两波间隔越小,则说明缺陷与对侧焊筋越近,反之,间隔越大,则缺陷越靠近本侧焊筋边。

缺陷波显示在焊筋上轮廓波前,则缺陷在焊缝上方,若缺陷显示在焊筋下轮廓波前,则缺陷在焊缝下方。

(图5 轨底角焊缝小缺陷回波)

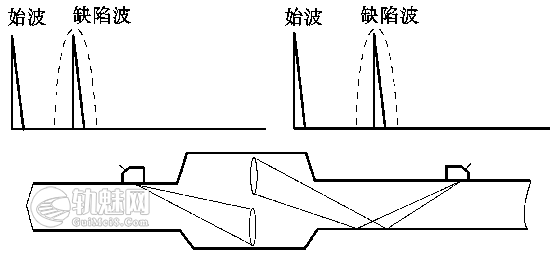

3.2 大缺陷波形显示

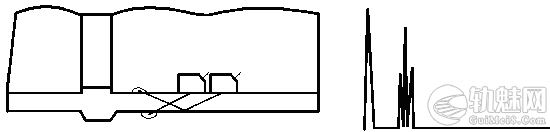

由于缺陷对超声束完全阻挡,荧光屏上只显示缺陷波,而无焊筋轮廓波出现(图6)。(由“NDT互联网联盟”整理)

(图6 轨底角焊缝大缺陷回波)

3.1 热影响区内缺陷波形显示

缺陷直径小于声束宽度时,荧光屏可同时显示缺陷波和焊筋轮廓波,如缺陷在本侧,缺陷波与焊筋轮廓波间隔距离达2.0及以上(图7a);缺陷较大时只显示缺陷波(图7b);如缺陷在对侧,则缺陷波显示在焊筋轮廓波之后(图7c),可将探头放置在焊缝另一边,用二次波进一步复核确认。

(图7 轨底角焊缝热影响区缺陷回波)

4.焊缝轨底非缺陷回波识别

(1)焊渣回波

轨底角上、下表面焊缝边留有焊渣,焊渣与母材粘连后,超声波在焊渣处会产生反射(图8)。(由“NDT互联网联盟”整理)

焊渣回波波幅低、位移小,可通过定位和手模确认。

(图8 轨底焊渣回波显示)

(2)油层回波

在轨底角探伤中,油质较厚和油污堆积于探头前沿时,会显示波幅较高、宽度较大的回波(图9)。

油层波位移量不大,时有时无,可用手擦净油污予以识别。

(图9 油层回波显示)

上述非缺陷回波,除了从波形的显示规律、特征上鉴别外,必须用钢尺测量和镜子照的方法确定回波信号的真假,以防轨头下颚,轨底角边沿和轨底热影响区缺陷的漏检。

5.焊缝轨底单探头法探伤举例

轨底顶面距焊缝中心分别为200 mm探测面进行备制,清除表面铁锈、氧化皮和其它异物,使探测面粗糙度Ra不大于12.5μm。

5.1 工作状态和探测范围设定

轨底单探头工作状态和探测范围设定与轨头单探头工作状态和探测范围设定相同。

5.2 探伤灵敏度调节

(1)试块调节法

将GHT-5试块C区2号竖孔上棱角的二次反射波调整到满幅度的80%(图10),然后根据探测面情况进行适当表面耦合补偿(一般为2dB~6dB)。

(图10 轨底单探头探伤灵敏度校准)

(2)现场钢轨调节法

调节方法与轨头单探头相同,探伤灵敏度释放量有所不同,轨底角1~3区探伤时,轨底角回波80%,增益10dB;轨底角4~6区探伤时,增益20dB。

5.3 缺陷定位

(1)缺陷中心位置

移动探头找出缺陷回波最高位置,模拟型通用仪根据缺陷回波前沿对准刻度值乘“2.5”,换算出缺陷距探头入射点的水平距离L;数字型通用仪可以从荧光屏显示数据中读取。然后用钢直尺量取缺陷的位置(图11)。

(图11 缺陷定位)

(2)缺陷深度 (由“NDT互联网联盟”整理)

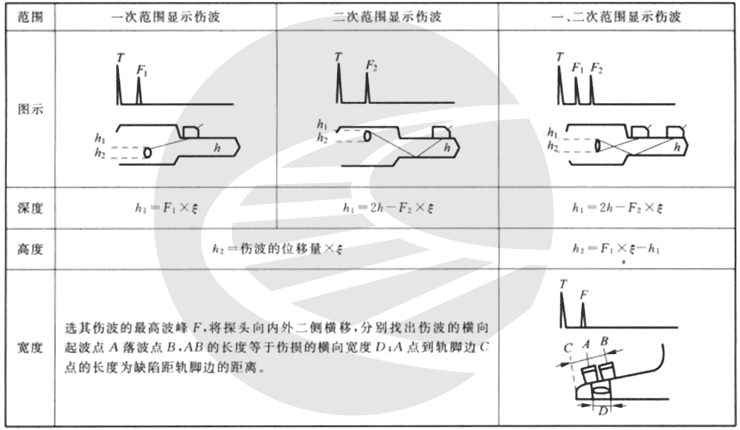

按表2的方法确定。

(表2 伤损定量方法)

(3)缺陷距边距离

在缺陷回波最高位置,将探头向轨底角边横移至缺陷回波跌落,量取轨底角边到探头中心的距离,另加修正量(表3),为缺陷离轨底角边的位置。

(表3 测定缺陷距边修正量方法)

5.4 缺陷定量

缺陷高度和宽度定量方法见表3,表中“ζ”表示时基线每1mm刻度代表的深度常数,由于K2.5探头按水平1:2.5校正后,深度系数为“1”,因此,缺陷的垂直高度可根据回波位移量直读,但测定出的缺陷深度和高度受校对灵敏度、操作熟练程度和焊筋等因素影响,定量精度必须通过不断摸索才能提高。

本文来源:轨魅网