300米“巨无霸”深水导管架TKY疲劳节点焊缝的无损检测

浏览量:2029次发布时间:2023年05月10日

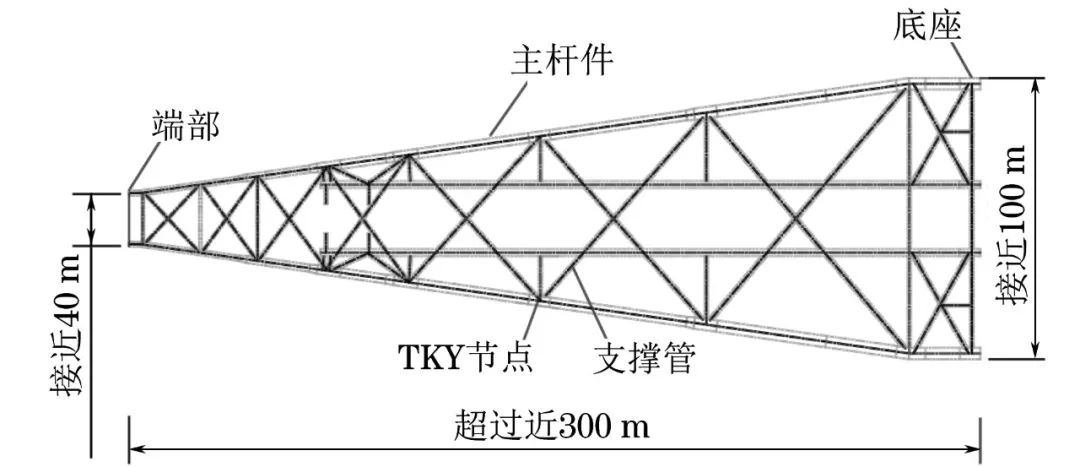

海上采油平台有多种结构,其中,导管架平台是最常见的一种结构。导管架主要通过卷制焊接接长的主杆件,支撑管等结构类型组成,各结构类型之间通过焊接连接形成管状TKY节点,如图1所示,处在集中受力位置的节点称为TKY疲劳节点。

图1 深水导管架卧式建造平面图

在导管架服役期间,TKY疲劳节点的受力最为复杂,不仅需承受导管架自身和上部组块的巨大重量,还需承受海水潮汐、海风、内波流和平台设备振动产生的多种交变作用力。如果TKY疲劳节点焊缝质量存在问题,在台风等恶劣海况条件下,其很有可能发生断裂和失效,从而导致整个导管架的解体和平台的倾覆,最终造成灾难性的油气泄漏事故和海洋污染。

按照设计规范API RP 2A-WSD-2014《海上固定平台的规划、设计和建造的推荐做法 工作应力设计法》的要求,导管架TKY疲劳节点的焊缝检测主要采用目视检测、磁粉检测和超声检测等方法。

无损检测是质量控制的一个重要手段,本文通过介绍TKY疲劳节点的结构组对和焊接工艺特点,梳理TKY疲劳节点焊缝各检测方法的技术要求和质量验收要点,并完善相关的检测工艺细节,为确保TKY疲劳节点焊缝质量提供技术支撑。

TKY疲劳节点的组对和焊接工艺特点

深水导管架采用卧式建造,底座的垂直高度超过100 m,端部的垂直高度超过40 m,主杆件的厚度为38~100 mm,直径为2~4.2 m,TKY疲劳节点的支撑管壁厚为28~50 mm,直径为0.762~1.219 m。根据不同重量及高空组对的难度,TKY疲劳节点的现场组对和焊接主要有以下两种工艺:

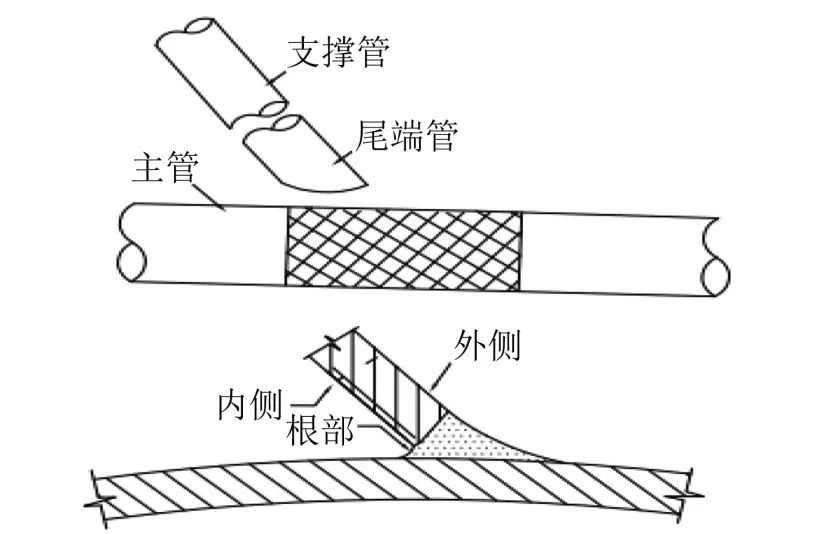

1 对支撑管分段进行组对焊接,如图2所示。实施时,首先将支撑管的尾端管与主杆件进行组对,可从内侧或者外侧进行施焊,接着进行清根,再完成整个焊道的焊接,然后完成尾端管与支撑管的环缝组对和焊接,此时环缝对接可从外侧进行施焊。

图2 分段组对焊接工艺及根部成形

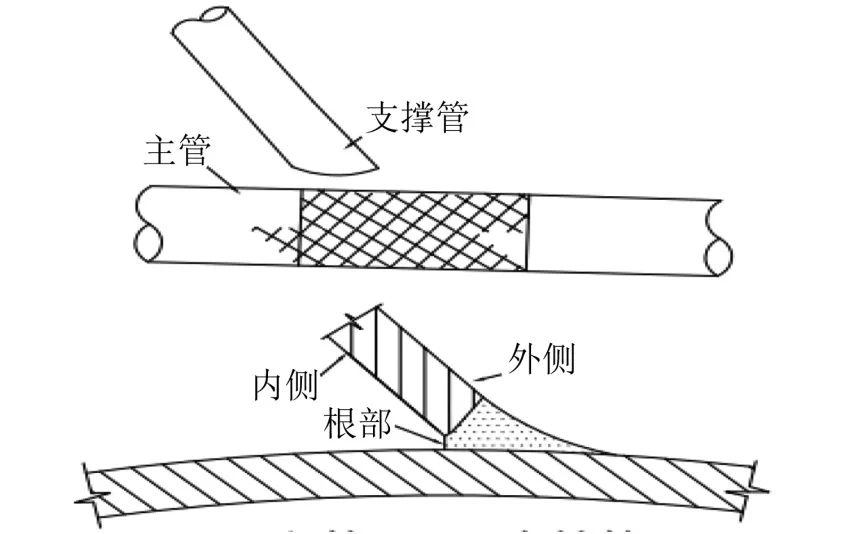

2 对支撑管进行整体组装,如图3所示。具体工艺为:将支撑管或者立片整体与主杆件进行组对,外侧施焊,完成整个焊道的焊接。

图3 整体组对焊接工艺及根部成形

第一种组对焊接方式需要进行两次组对和焊接才能完成整个过程,但能够减小尾端管的组对难度,保证整体焊道的焊接质量和根部焊道的全熔透,这对TKY疲劳节点焊缝的质量尤为重要,因此TKY疲劳节点优先采用此工艺。

第二种方式只需进行一次组对和焊接,工作效率高,但因支撑管或立片整体质量和长度较大,不易调节角度和位置,较难控制根部间隙大小,且只能在外侧焊接,根部焊道的质量很难控制,且当根部存在超标缺陷时,因空间狭小亦很难保证返修质量。当现场条件所限,无法采用第一种工艺时,也经常采用第二种工艺。

TKY疲劳节点焊缝的检测

1 目视检测

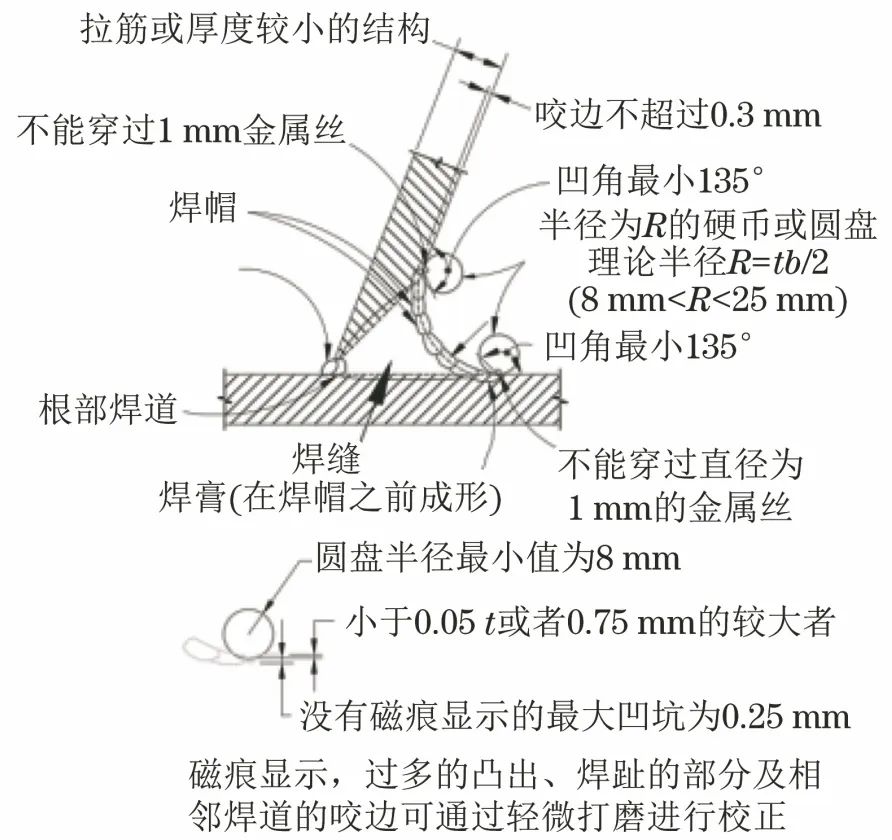

在TKY疲劳节点焊接完成后,目视检测需按照AWS D1.1/D1.1M: 2010《钢结构焊接规范》中表6.1的要求进行验收,而TKY疲劳节点为了获得更好的抗疲劳性能以及减少应力集中,需对疲劳节点焊缝表面整体进行打磨和研磨处理,以得到改善的焊缝外观形状,其要求如图4所示。

图4 改善的焊缝外观形状要求

(t为焊趾处母材厚度,b为支管母材厚度)

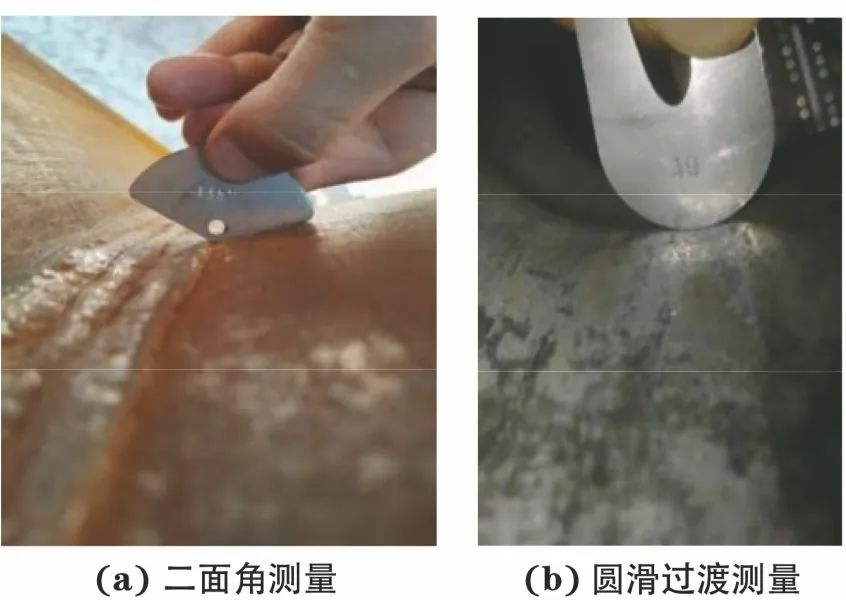

焊缝检测流程如下:首先使用135°扇形尺测量焊趾处与主杆件及支撑杆件之间的二面角,如图5a所示,当二面角小于135°时,需增加焊趾位置与杆件之间过渡的区域范围;其次测量焊缝圆滑过渡的间隙,如图5b所示。圆环直径一般为支撑杆件壁厚的一半,最大不超过25 mm,最小不超过8 mm,圆环与焊缝之间的间隙不超过1 mm为合格,如果超过该值还需对焊缝表面进行研磨,并重复上述检测步骤,直至焊缝圆滑过渡满足要求。

图5 二面角和圆滑过渡的测量操作示意

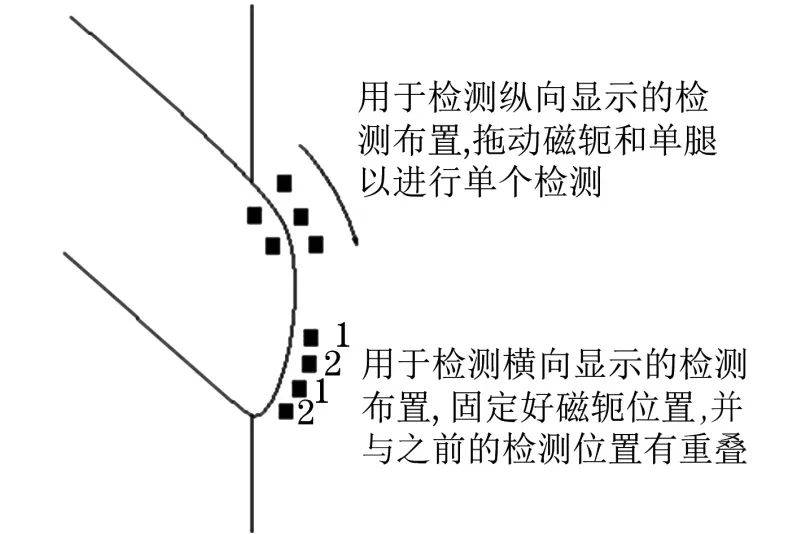

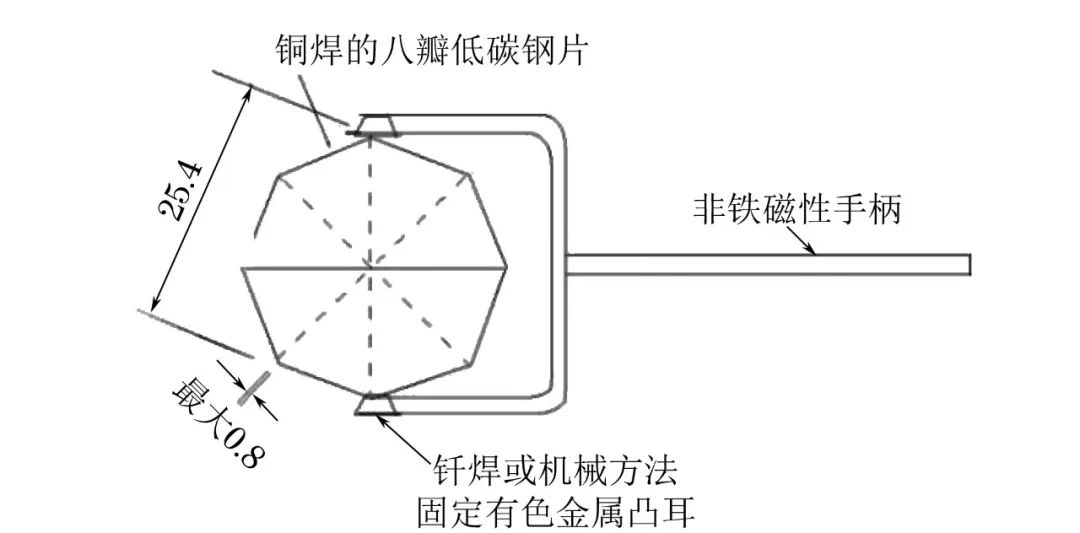

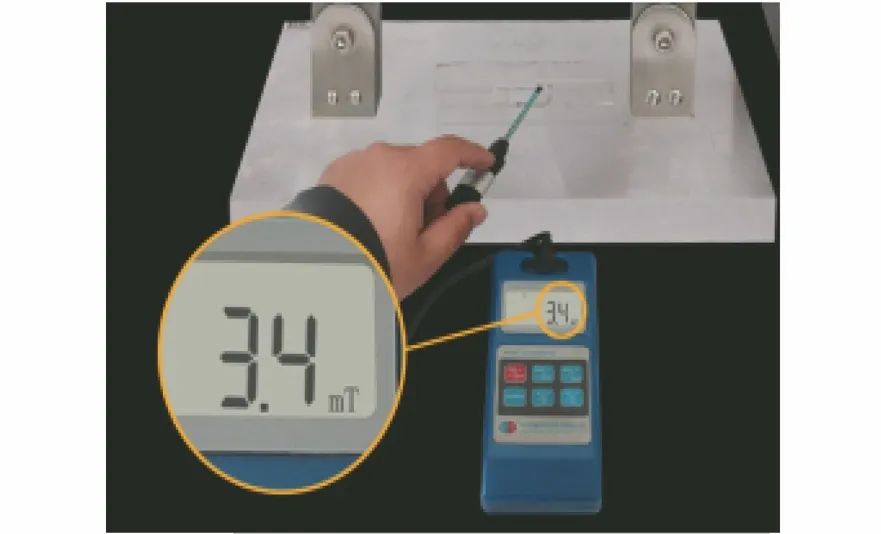

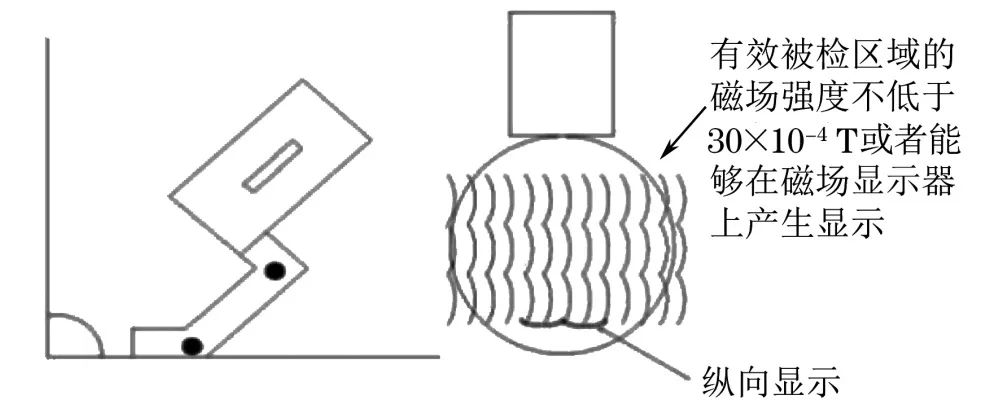

2 磁粉检测 按照API RP 2X-2015《海上结构制造超声检测和磁粉检测推荐作法及无损检测人员技术资格鉴定指南》的要求,对于疲劳节点的磁粉检测可以采用湿法和干法的交流磁轭法进行检测,其中湿法应用于温度不高于57.2 ℃的工件,干法应用于温度不高于315.6 ℃的工件(如气刨清根后的焊缝或尚未完全冷却的焊缝)。 磁粉检测主要技术参数与技术要求如下: ① 一般在焊接完成48小时后进行; ② 使用提升力不小于4.5 kg的交流磁轭; ③ 每一批干磁粉中至少有75%重量的干磁粉颗粒能通过120 ASTM筛网,至少有15%重量的干磁粉颗粒能通过325 ASTM筛网; ④ 被检区域内光照度不低于1000 lx; ⑤ 磁轭的布置如图6所示; ⑥ 被检测区域内磁场强度不低于30X10-4 T或能在磁场指示器(图7)上产生相应的显示,并使用特斯拉计(图8)或磁场指示器确定有效检测区域的大小。

图6 磁轭布置示意

图7 磁场指示器测量磁场强度示意

图8 特斯拉计验证磁场强度

当对TKY疲劳节点进行纵向磁粉检测时,不可能接触到所有位置(如Y形管接头的根部和趾部区域),对这些不能接触到的位置可以使用单腿磁轭法进行检测。该方法原理是:将单腿磁轭放置在铁磁性工件上,从而产生径向磁场(见图9),现场检测(见图10)时将单腿磁轭向旁边移动,可接触到根部和趾部的位置,通过径向磁场来检测出与焊缝方向平行的缺陷。在检测前要验证和确保被检区域满足如图11所示的要求。

图9 单腿磁轭的布置和磁场分布示意

图10 单腿磁轭的现场检测

图11 单腿磁轭的布置和纵向显示分布

在对TKY疲劳节点完成磁粉检测后,对相关显示按照API RP 2X标准中第8.8条要求进行验收,对不合格工件应进行返修,直至合格为止。

3 超声检测

超声检测仪器应满足API RP 2X标准中7.5.1节的要求,探头及其他附件满足API RP 2X标准中7.5.2节要求。为了保证探头与接触面之间有较好的接触,宜使用较小尺寸探头。当需要更好地甄别根部信号时,可以选用低频率探头保证良好的声束指向性。

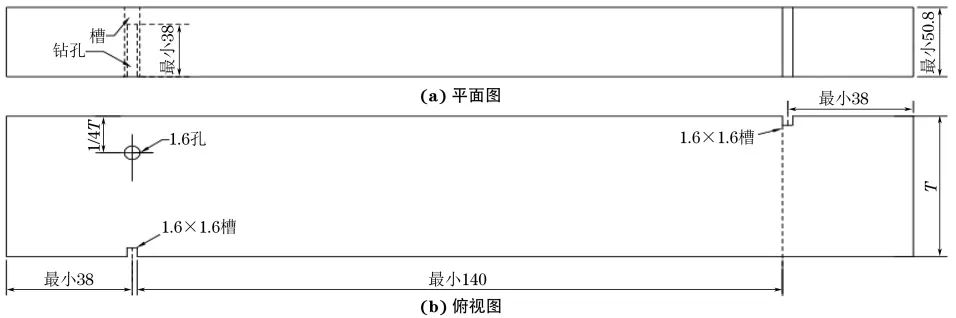

超声检测焊缝和母材的灵敏度要求如下:

母材扫查灵敏度:

试块要求:被检母材

技术要求:二次底波波高为满屏80%

内部缺陷灵敏度:

试块要求:直径1.6 mm横孔,厚度与被检工件相近(见图12)

技术要求:制作最少3个点的DAC曲线

根部缺陷灵敏度:

试块要求:高度为1.6 mm的方槽,厚度与被检工件相近(见图12)

技术要求:方槽反射波高为满屏80%

表面补偿:

试块要求:选择与母材厚度相近的灵敏度试块

技术要求:采用双探头串列法实测表面补偿

图12 灵敏度试块结构示意

超声检测具体要求和注意事项如下:

1 组对焊接前的母材扫查:在TKY疲劳节点组对焊接之前,应对脚印位置的主管母材进行扫查(见图13),检测区域包含焊缝在主管投影的位置,宽度一般约为150 mm,以保证在焊接前主管母材没有超出标准要求的分层缺陷;当发现有缺陷时,应按照ASTM A578/A578M-2012《特殊用途的普通钢板与复合钢板直射法超声检测》中的A级要求进行验收。

图13 脚印位置的主管母材超声扫查示意

2 检测时机:与磁粉检测时间要求一致,一般在磁粉检测合格后进行。

3 母材直探头扫查:使用直探头对支管母材位置进行扫查,以确保没有影响斜探头检测的母材缺陷。

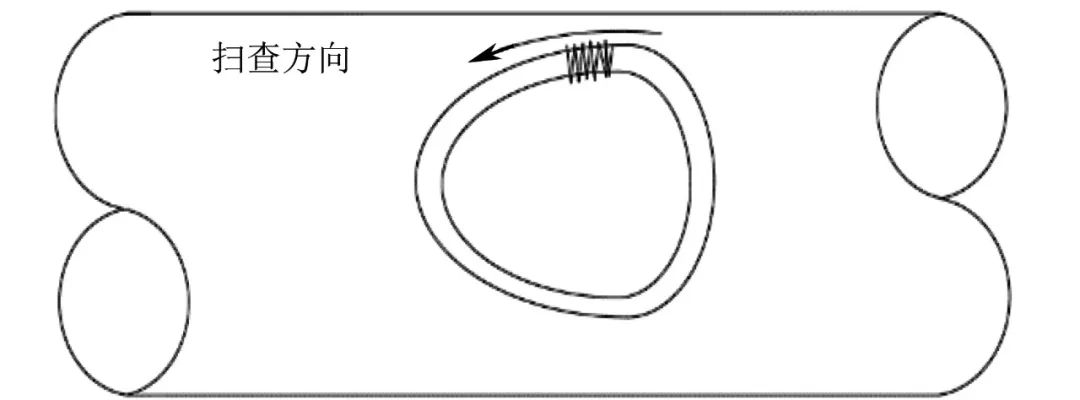

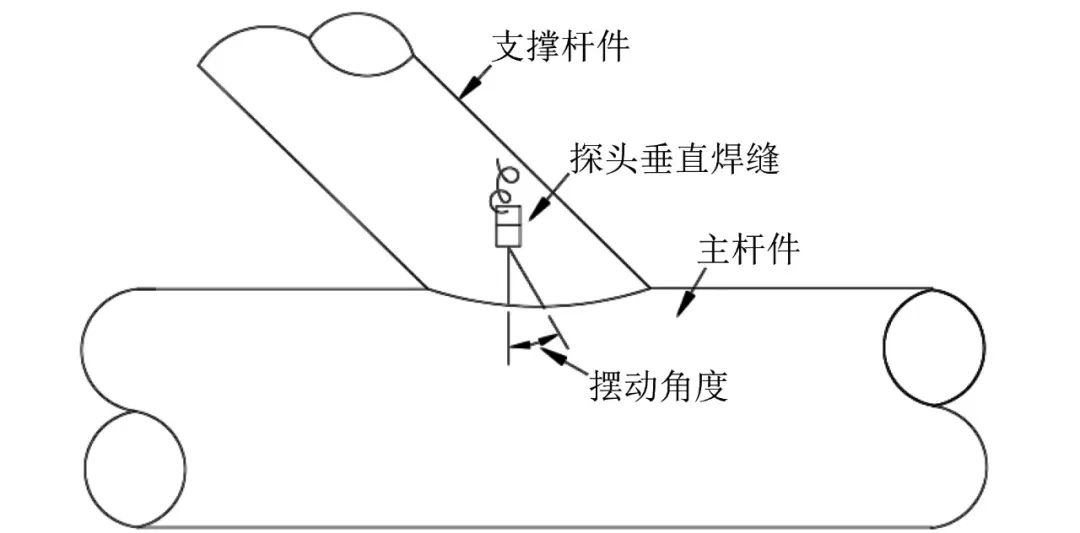

4 焊缝扫查:探头应放置在支撑杆件上,并始终垂直焊道,沿焊缝方向进行扫查,作适当摆动,如图14所示。

条件允许时,应按照扫查方案使用0°,45°,60°和70°探头分别对整个焊缝进行扫查。当探头能进入支管内或主管内时,应当进入管内进行扫查;当只能在支管外侧扫查时,应对根部焊道的回波仔细甄别,避免误判和错判。

图14 探头垂直焊缝扫查示意

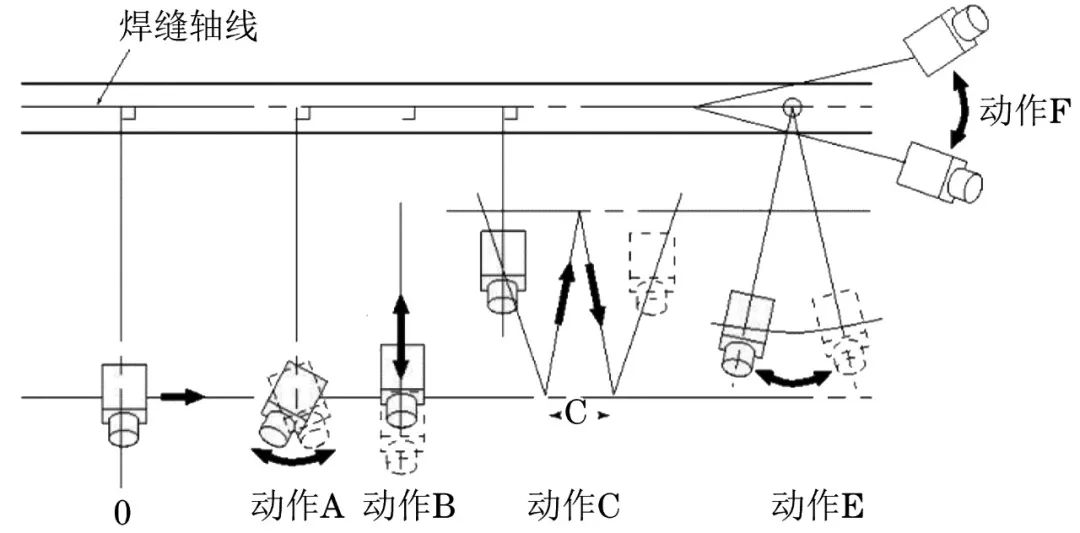

5 扫查样式要求:TKY疲劳节点需按照如图15所示的扫查样式进行扫查,疲劳节点的焊缝表面都会打磨光滑,因此需使用45°探头沿焊缝轴线骑焊缝进行横向扫查,如图15中动作F所示。

图15 TKY疲劳节点的扫查样式

6 一比一作图:由于管状TKY节点的超声检测声束路径会随曲率而改变,因此超声回波的判断较为困难。为了更好地区别结构回波,可对声束路径使用一比一作图法来确认缺陷位置,也可以使用声束模拟软件,通过输入相关参数来简化相关步骤。

7 特殊位置的一次波主管壁垂直反射回波的利用:通过理论计算,当焊缝截面的二面角与探头角度加起来为180°时,能够获得一次波的主管壁底面结构垂直反射回波。当有回波位置在主管壁反射波之前,可以很清楚地判断该回波为缺陷回波。当缺陷回波与主管壁反射回波的声程距离正好等于主管壁厚时,可以判断该缺陷为主管壁的未熔合类缺陷。

8 特殊位置的二次波主管壁垂直反射回波的利用:当探头角度与焊缝截面二面角相同时,能够获得二次波的主管底面垂直反射回波。当主管壁垂直反射回波与缺陷之间的声程距离正好为主管壁厚时,可以判断该缺陷为未熔合类缺陷。

由于超声探头总是存在一定的声束宽度和扩散角,因此在使用不同角度探头进行扫查时,总能在沿支管焊缝长度方向上的不同区域内看到强烈的主管壁反射回波,在检测时可利用该特殊反射,提高对未熔合类缺陷和其他类缺陷的判别和区分能力。

检测完成后,疲劳节点的超声检测验收需采用API RP 2X标准A级要求验收。但同时需考虑到TKY疲劳节点根部返修的困难,谨慎进行焊缝根部焊道反射回波的辨别和定量,避免不必要的返修。当支撑管与主管之间的局部二面角夹角位于15°~75°时,根部封底焊缝不连续可以忽略不计。

结语

深水导管架TKY疲劳节点焊缝的无损检测是项目质量的关键控制点,根据其节点结构型式和焊接工艺特点,对其无损检测特点和技术要求进行重点解析,制定可靠的目视、磁粉和超声检测工艺,可确保其质量。目前该类TKY疲劳节点的目视、磁粉和超声检测工艺已在某深水导管架建造场地现场中应用,并取得了较好的效果。

作者:黄雪波

工作单位:海洋石油工程股份有限公司

作者简介:黄雪波,工程师,主要从事海洋工程无损检测方面的研究工作。

来源:《无损检测》2023年3期