汽车电池铝/铜激光搭接焊接的先进无损检测技术进展

浏览量:1171次发布时间:2023年04月04日

铝/铜异种金属材料激光搭接焊接工艺已成为新能源汽车锂离子电池制造的关键技术,且要求这些焊接接头具备优良的力学性能和导电性能。

例如,比亚迪电动汽车电池工厂安装了碟片式激光器,激光搭接焊接工艺在厚度≤2 mm的铜、铝薄板部件上实现,要求焊缝微细、热扩散低、内应力低,并将变形降至最低。

然而,铝/铜异种金属材料的激光焊接通常较为困难,原因在于不同金属元素之间光学性能和热物理性能的差异性与不兼容性,铝/铜大量混合会形成脆性的、高电阻的金属间化合物相(IMC)。

在实际生产中,汽车电池模组制造商倾向于选择通过控制铝/铜熔化时间来抑制IMC相生成量的解决方案,这样就会使工艺参数窗口变得非常狭窄。

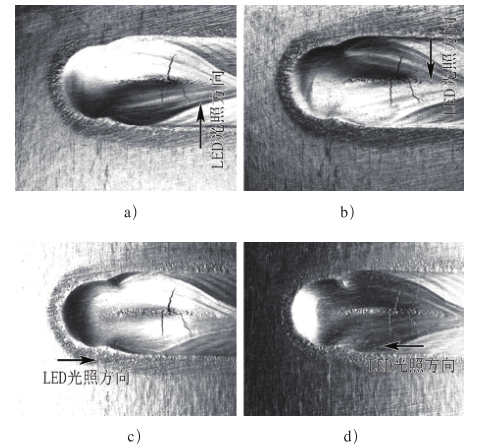

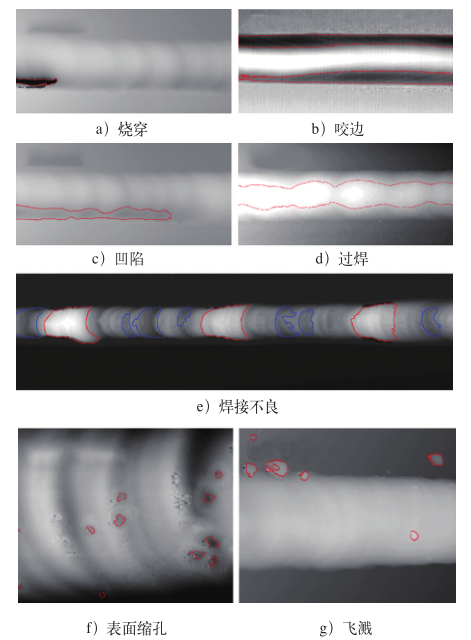

铝/铜激光焊接固有的不稳定性使得生产中很难保证焊接性能的重复性与再现性,不可避免地形成未焊透、未熔合、烧穿、咬边、焊瘤、凹坑、间隙过大、气孔及裂纹等焊接缺陷。图1显示了铝/铜异种金属激光焊接的良好焊缝与常见的典型焊接缺陷。

图1 良好焊缝与焊接缺陷

传统无损检测技术的局限性

国内外焊接生产型企业对于焊缝质量的无损检测一般都采用超声波(UT)、渗透(PT)、磁粉(MT)、射线(RT)等传统检测手段,少数单位拥有计算机断层扫描(CT)检测设备。

目前,汽车动力电池行业相关组织单位尚未颁布统一的铝/铜激光搭接焊接缺陷接受水平及其检测方法的标准规范,汽车电池模组的制造商采用企业级检测技术方法与标准规范,多为金相检验、拉伸试验等常规破坏性理化检验技术。相对而言,传统无损检测方法在大批量生产的汽车电池模组件铝/铜异种金属搭接激光焊缝检测中的应用具有明显的局限性,主要原因在于电池模组整体尺寸较大,而激光焊缝宽度特别狭窄。

例如,UT需要在工件涂抹耦合剂,而且精度难以保证微米级尺寸焊接缺陷的检测需求;PT需要至少喷渗透剂和显像剂,还需要清洗等后处理工序;RT对人体有辐射,其穿透性不适用于电池模组的厚度;MT只适用于铁磁性焊接材料的检测,不适用于无磁性的铝/铜工件。当然,传统的焊接缺陷无损检测方法也有一定的应用价值,例如,当焊缝试件从模组上取下后,RT和CT可以用于表征其焊接缺陷属性。目视检测(VT)适用于检测目视可见的表面焊接缺陷,缺点是在量产阶段人工检测的工作效率极低,漏检率较高。

先进无损检测技术进展

激光焊缝缺陷的先进无损检测技术有超声波红外热像技术、超声波C扫描成像技术、空气耦合超声波检测技术、全聚焦成像技术、同轴图像传感技术及磁光成像检测技术等。目前,这些先进无损检测技术方法在电池制造工业中应用非常有限。

为实现汽车动力电池模组件铝/铜激光焊缝的快速、批量无损检测技术的应用,尚需融合非传统的先进检测技术,开发探索激光焊缝缺陷人工智能可视化检测技术。实现焊缝缺陷检测技术可视化、自动化是未来的发展趋势,人工智能技术是焊缝缺陷检测的关键技术。开发适用于汽车动力电池生产线上铝/铜异种金属激光搭接焊缝的人工智能无损检测技术,是有待深入探索的工业技术挑战课题。

1 机器视觉检测技术

随着机器视觉理论的发展,机器视觉检测技术逐渐应用于焊接生产的实时监控与质量检测,通过摄像机获取被测图像,集中用于对焊点的识别检测。金属片的激光焊接区域,可视为无数点焊形成的焊缝,使得机器视觉系统在对焊缝实时监控中具备应用可行性。

由于软包单体电池自身的特点,焊接工装定位尤为困难,将机器视觉系统用于动力电池模块的组装及焊接,有助于实现电池组装的高精度定位以及电池激光焊接的实时追踪。

徐劼深入讨论了如何使用iRVision机器视觉系统进行单体电池极耳高精度定位以及Precitec视觉系统对激光焊缝的实时精准追踪,设备制程能力评判标准CPK结果显示,视觉系统参与定位引导的制造设备的制程能力远高于不使用视觉系统的制造设备,解决了动力电池模组制造过程中激光焊接合格率低的问题。

龚凯学等基于机器视觉对快充电池表面金属片激光焊接区域进行识别与检测的研究,检测系统构成时选择了合适的采集摄像机及光源照明方案,预处理阶段进行图像的灰度处理、模糊度量及复原,焊接区域的识别中设计了阈值分割与边缘检测相结合的自适应算法,通过特征提取实现对偏焊、过焊、虚焊等焊接缺陷的识别与检测。

YAN等构建了一种能够同时对铝合金焊缝表面进行三维深度和二维灰度成像的复合视觉系统,在多角度灰度二维图像中提出了裂纹(图2)、表面黑化等缺陷的提取算法,在三维深度图像中研究了凹陷、咬边、烧穿、过度强化、表面气孔、飞溅及成形不良等缺陷(图3)的提取算法。

图2 LED光源位置不同时的焊接裂纹二维灰度图像

图3 提取的焊接缺陷三维深度图像

再如,HUANG等创新性地引入了一种非接触、灵活的照相检测技术,提出了一种铝合金焊接接头可靠性估计方法,即建立裂纹扩展图像在线监控系统,对裂纹结构进行建模(图4),计算裂纹长度,预测制造过程中裂纹的扩展数据。

图4 裂纹结构

2 发射光谱检测技术

从激光等离子体源到X射线激光器,从惯性约束聚变到实验室天体物理,固体强激光辐照等离子体的形成是许多应用研究和基础研究领域的课题。发射光谱法(OES)适用于研究过程发射的波长,从而确定等离子体中存在的化学元素,但OES的灵敏度限制了其识别熔池最丰富元素之外的其他元素的能力。随着集成度的提高,提高OES信噪比是可行的,但这会降低时间分辨力,不利于OES作为实时监测系统的应用。

CIOHBANU等利用脉冲Nd-YAG激光器和Acton Research光谱仪(最佳光谱分辨力为0.5 nm)着重研究了空气中铝和铜等离子体的发射光谱,并用Boltzmann作图法从试验观测到的CuI谱线强度提取到铜等离子体激发温度为(8210±370)K。

图5为使用Oceanoptics HR2000+型光谱仪得到的纯铝和纯铜激光焊接的光谱,1070 nm对应于光纤激光器的波长,铝在360~430 nm之间的394.4 nm/396.15 nm特征双峰仅表现为395 nm处单峰,在该光谱范围内未发现铜峰。440 nm,454 nm,467 nm,487 nm,514 nm,544 nm和566 nm处的峰显示了Al与O在没有保护气体条件下反应生成了Al2O3。

图5 铝/铜激光焊接的测量光谱

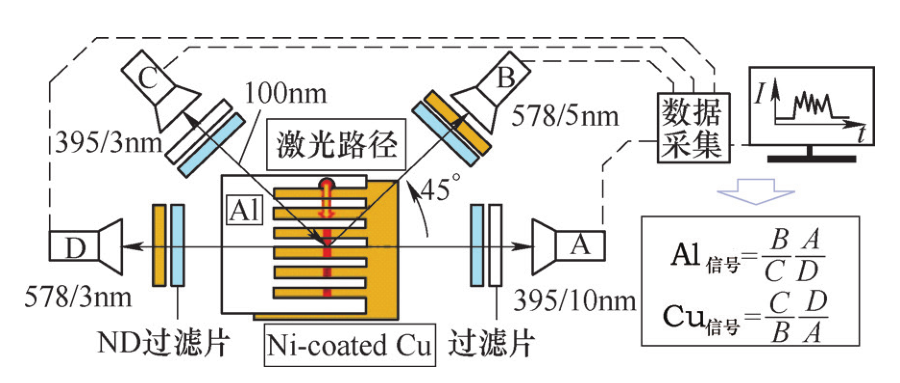

SCHALEN等使用敏感范围为340~1100 nm的Thorlabs PDA100A型光电二极管和滤光片(图6),研究了无保护气体的纯铝/铜异种金属材料焊接中光纤激光诱导等离子体的光谱分析,结果表明,这种方法能够探测并可量化等离子体羽辉中的特定金属,394 nm/396 nm峰适合铝元素的分析,而578 nm峰适合铜元素的分析;与光谱仪相比,虽然分辨力有所降低,但是成本较低、采集快速;这种检测特征峰的新方法未来可应用于焊接质量矩阵的过程监控,或关于闭环过程控制的工作。该方法的研究目的在于通过光谱等离子体研究来探测铝熔进铜侧的焊接熔深,有助于测定焊缝中是否存在熔融铜,而这是形成IMC的一个关键因素。

图6 测量铝/铜特征发射的光电二极管装置

3 激光诱导荧光检测技术

高功率激光加工金属过程中合金元素之间的蒸气压差会造成非均衡的合金元素损失,在激光焊接中造成力学性能和微观组织的变化,对加工材料的质量产生负面影响。在之前的相关研究中,这类测定工作均是建立在有损的、非原位分析基础上的。激光诱导荧光检测技术(LIF)是一种更加有效的、原位的、实时的监测蒸气元素损失的非接触式光学技术(图7),能够应用在激光焊接工艺中,对于低浓度合金元素损失检测,比过去人们依赖的发射光谱法(OES)敏感4万倍。

图7 激光焊接及激光诱导荧光系统

通常情况下,铝/铜激光焊接是以搭接的形式,激光入射到铝片上,为了限制IMC的形成,下层铜的熔化时间成为关键因素。因此,探测激光焊接蒸气羽辉中的铜原子可以作为IMC形成的有效证据。前面提到的发射光谱检测技术(OES)的应用,缺点在于有限的灵敏度只能确定激光是否入射到铝或铜表面。

SIMONDS领导的团队是LIF应用在激光焊接领域内的活跃研究者,其利用LIF技术研究了对铝/铜激光搭接焊焊接过程进行原位监测的可能性,结果表明,即使在焊缝熔深太浅而未形成牢固焊接接头的情况下,LIF仍具有足够的灵敏度在真实条件下探测到铝/铜异种金属薄片激光焊接蒸气烟尘中的铜原子信号。LIF可凭借其优异的灵敏度,成为实时的、原位过程监测的工具,同时也是研究激光焊接基础动力学的工具。

结束语

随着新能源汽车动力电池制造技术的发展,模组件铝/铜激光焊接的表征技术也不断提出新的需求。常规无损检测技术一般不适用于生产线上直接检测铝/铜激光焊接焊缝,而焊缝试样从电池模组上取出后,可用RT或CT等常规无损检测方法来探测激光焊接缺陷类型、尺寸、位置等。期待汽车动力电池行业相关机构颁布实施铝/铜激光搭接焊接质量的标准规范,推荐适用的检测方法,并定义不允许存在的焊接缺陷类型、允许存在的焊接缺陷类型及其接受水平。

在铝/铜异种金属激光焊接领域,人工智能检测技术尚处于发展阶段,相关的理论与实践均具有很大的发展空间,可借鉴其他工业焊接自动检测技术发展前沿的新方法与新成果。在线视觉检测系统是实现生产线上激光焊缝快速智能检测的可行的先进无损检测技术,尚需进一步提升智能检测理论建设与实践水平,借鉴类似行业的先进研究成果。

作者:孔德群,周建,李轩,刘攀,来振华

来源:金属加工(热加工)、江苏激光产业技术创新战略联盟