50mm直径海底管道焊缝的相控阵超声检测

浏览量:1074次发布时间:2023年03月24日

海底管道是海洋油气输送的重要通道,提升管道铺设焊缝质量是保证其安全运行的关键。对于直径50 mm的小管径管道焊缝,主要采用射线方法对其进行检测,而射线检测存在辐射危害,且检测效率较低等缺点。

近年来,铺管船施工安全、环保等方面的要求越来越高,海上射线作业愈发不能适应目前铺管作业的需求。随着相控阵超声(PAUT)检测技术的快速发展和各类机械化扫查装置的研发与应用,相控阵超声检测替代传统射线检测,逐渐受到各大海管施工单位的青睐,提高了海管铺设检验效率。

由于海底管道铺设施工流程的特殊性,标准DNV-ST-F101-2017《海底管线系统》要求,施工前需进行检测工艺缺陷定量精度及检出率的试验分析,确保管道铺设过程中检测工艺的实施可靠性,为工程质量提供保障。

01 相控阵超声检测基本原理

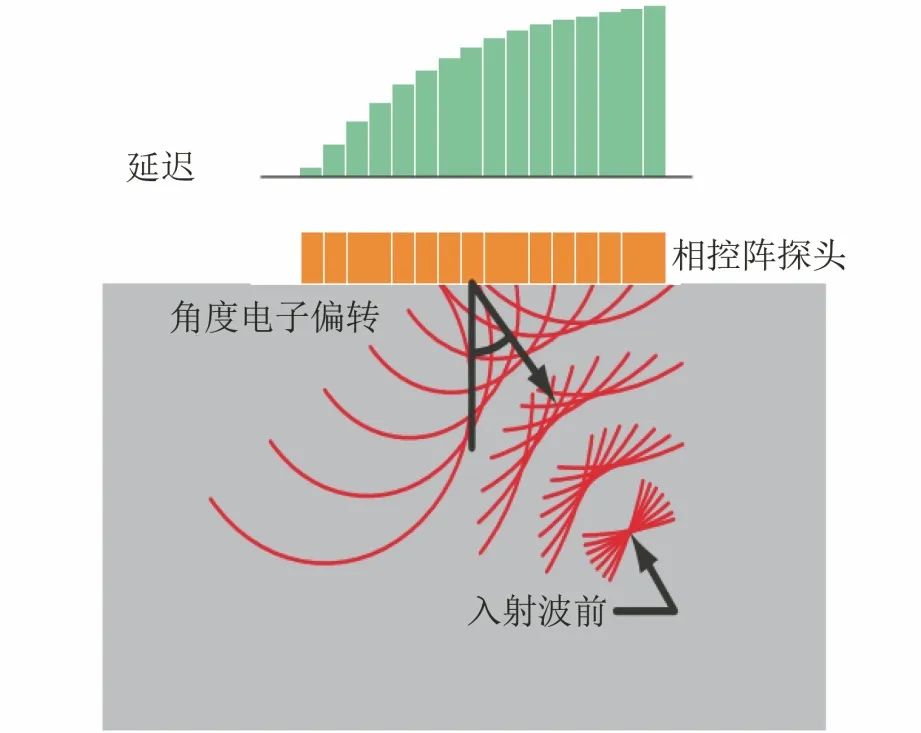

相控阵检测系统利用了波动物理学的相位调整原理,即通过改变一系列超声脉冲的发射时间,使阵列中的每个晶片生成的单个波前交汇在一起,以可以预见的方式加强或减弱声波的能量,从而使声波有效偏转并合成波束,合成波束的生成如图1所示。

图1 合成波束的生成示意

02 PAUT扇形扫描技术及工艺

检测装备

采用奥林巴斯OMNISCAN MX2检测系统,使用频率为7.5 MHz,16晶片的相控阵探头进行扫查。扫查器采用奥林巴斯COBRA型小径管扫查器,如图2所示。

图2 相控阵系统及扫查器实物

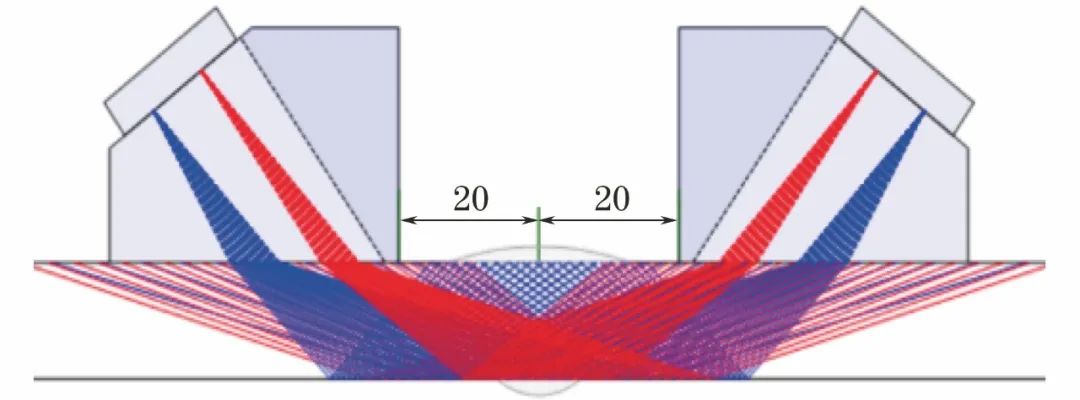

PAUT扇形扫描技术

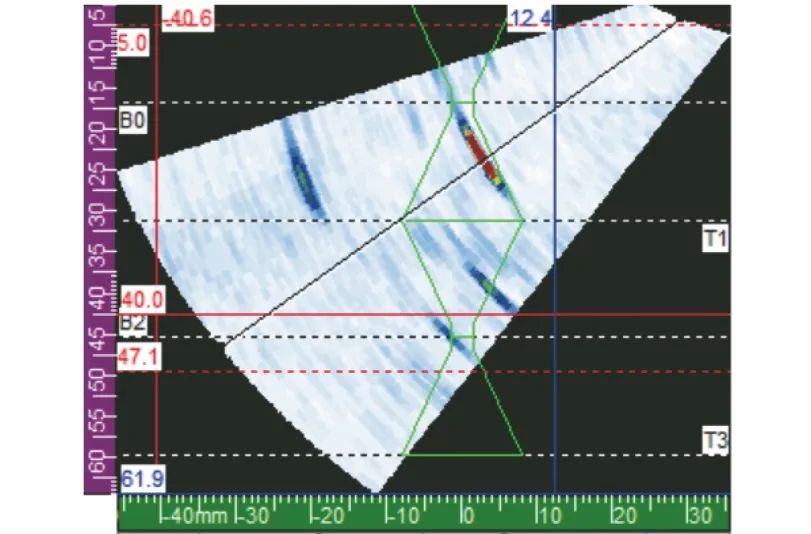

PAUT超声扇形扫描技术是将一对相控阵探头对称布置于焊缝两侧,每个探头可同时激发两组波束,一组角度范围为40°~60°,另一组角度范围为40°~70°,以实现对焊缝检测区域的扫描,典型探头波束配置如图3所示,典型扇形扫描显示如图4所示,该方法可实现对缺陷高度、深度、长度等尺寸的测定。

图3 典型探头波束配置示意

图4 典型扇形扫描显示

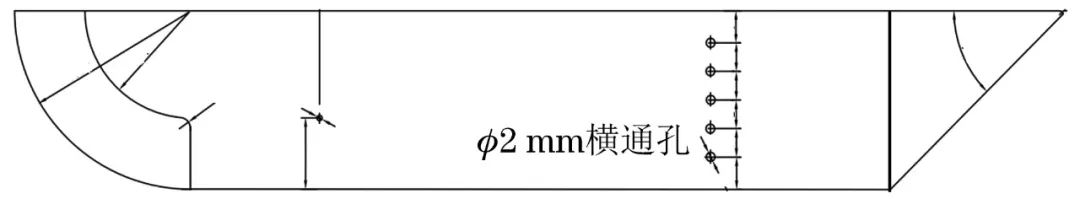

校准试块

校准试块包括灵敏度校准试块和工艺验证试块,使用与工程项目所用管材相同的材料制作。校准试块设置反射体为直径2 mm的横通孔,横通孔等距分布于焊缝厚度方向(校准试块结构见图5)。工艺验证试块设置反射体为面状反射体,反射体分别设置于焊缝内外表面和内部两侧坡口面上,面状反射体类型、尺寸为验收标准允许的最小尺寸。

图5 校准试块结构示意

03 检测能力评估

缺陷制作

制作一系列包含不同类型、不同尺寸缺陷的焊缝,焊接工艺为GTAW(钨极惰性气体保护焊),管材直径为50 mm,壁厚为6.4 mm,材料为API 5L X65;坡口形式为V型,坡口角度为30°;缺陷类型包括侧壁未熔合、气孔、夹渣等,分布于焊缝不同深度位置,未熔合缺陷高度为0.5~2.5 mm,长度为10~15 mm。缺陷数量及具体分布如下:根部未熔合31处;填充处未熔合32处;表面未熔合31处;气孔2处;夹渣2处;共计98处。

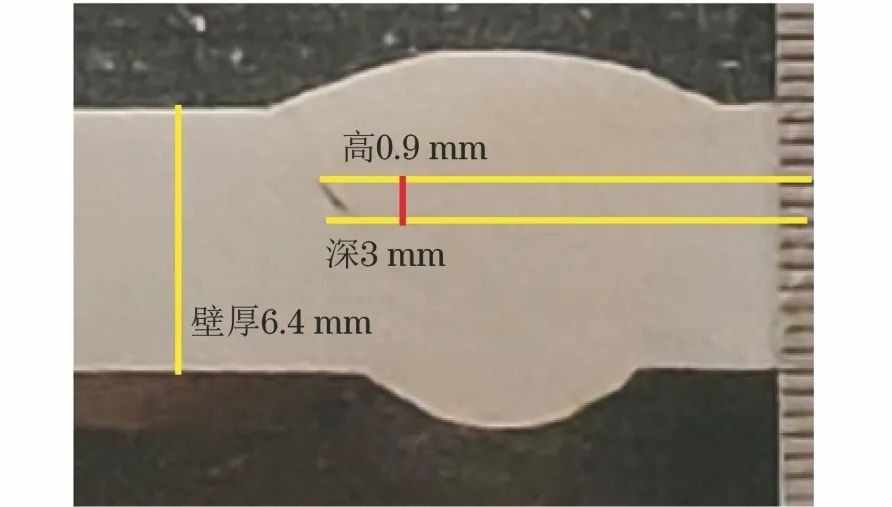

缺陷数据采集

依次扫描缺陷焊缝,采用端部6 dB方法测定缺陷的高度,缺陷下端点确定为缺陷深度,分别评定记录PAUT检测缺陷的高度、深度尺寸。对于选定的缺陷进行宏观切片(典型宏观切片图像见图6),记录缺陷的实际高度及深度,对比PAUT检测结果与实际尺寸的偏差,选定焊缝缺陷的检测数据与切片尺寸对比如表1所示。

图6 典型缺陷宏观切片图像

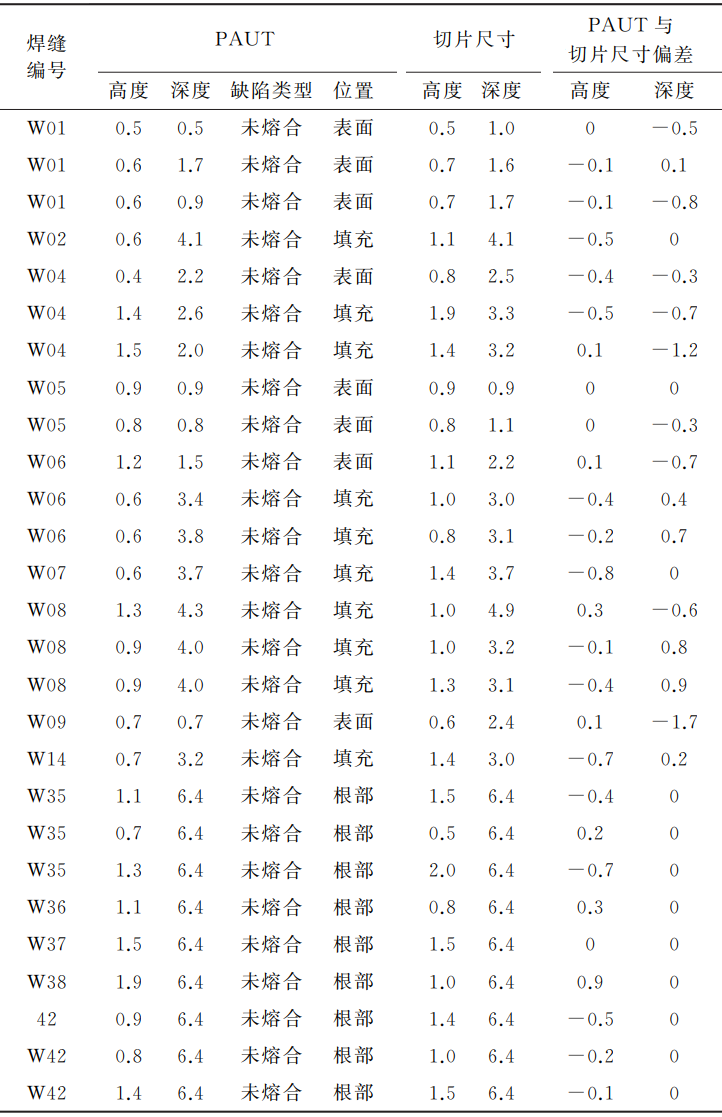

表1 选定焊缝缺陷的检测数据与切片尺寸对比

由表1可知,表面区域未熔合缺陷高度PAUT评定结果与切片尺寸最大偏差为0.4 mm,深度最大偏差为1.7 mm;填充区域未熔合缺陷高度PAUT评定结果与切片尺寸最大偏差为0.8 mm,深度最大偏差为1.2 mm;根部区域未熔合缺陷高度PAUT评定结果与切片尺寸最大偏差为0.9 mm,深度最大偏差为0。

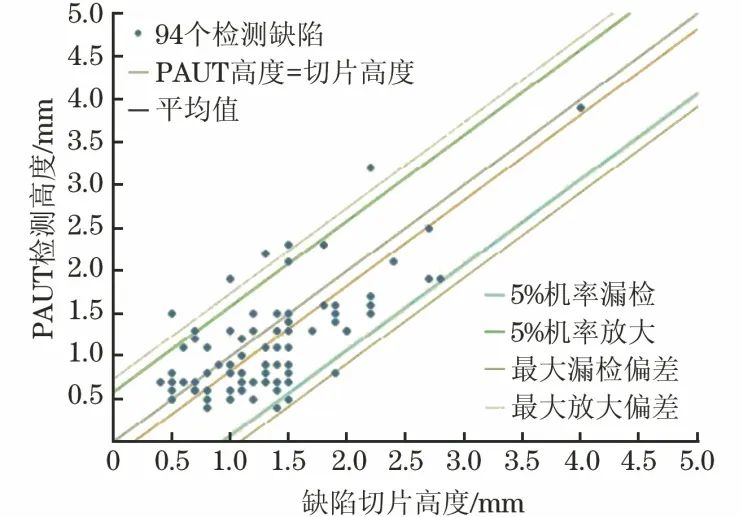

缺陷高度定量精度分析

直径50 mm管线焊缝检测通常采用经验验收标准进行缺陷验收,标准还要求进行缺陷高度定量精度分析。缺陷高度定量精度分析是通过对比PAUT检测数据与缺陷宏观切片数据进行的,即评估在5%机率漏检的情况下,能可靠检出的最小缺陷尺寸(高度)。通过对94个(另外4个体积型缺陷只用于检出验证)缺陷PAUT检测结果与切片测定结果的对比分析,5%机率漏检对应的缺陷最小高度为0.9 mm(PAUT检测缺陷分布见图7),满足标准要求(±1 mm)。

图7 PAUT检测缺陷分布

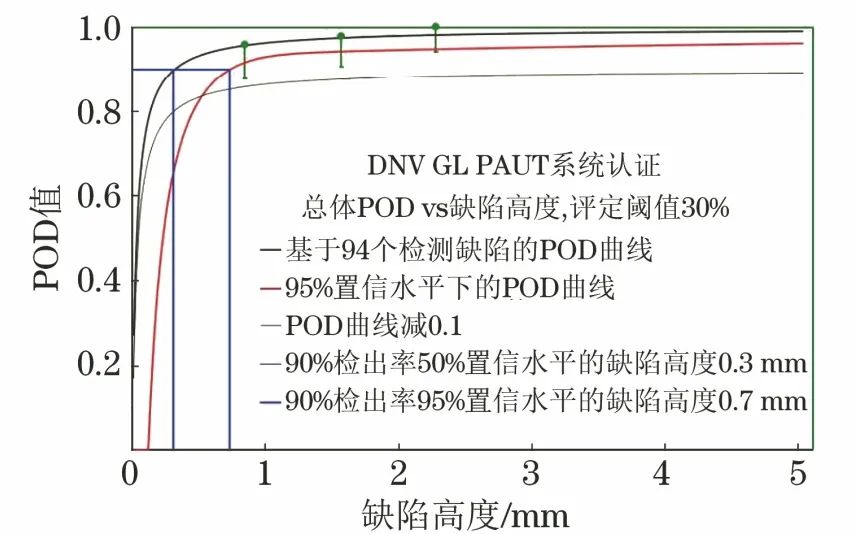

检出率分析

检出率(POD)分析是一种主流且可靠的评估缺陷检出概率的方法,获得特定评定阈值,检出概率,检测可靠性条件下的最小缺陷尺寸。通过对采集的数据进行分析,使用DNV-ST-F101-2017标准中的分析方法及最大似然法统计学模型,分析得到的30%评定阈值条件下的POD曲线如图8所示。

图8 30%评定阈值条件下的POD评定曲线

由图8可知,进行PAUT检测缺陷评定,当波幅阈值设置为30%满屏高度时,95%置信水平90%检出率条件下,可靠检出的缺陷高度为0.7 mm,满足标准要求,该PAUT检测工艺可使用DNV标准中经验验收标准进行缺陷质量验收。

04 结语

试验结果表明,PAUT可有效检测出不同位置焊接缺陷,当评定阈值为30%时,95%置信水平,90%检出率条件下,可检出的缺陷最小尺寸为0.7 mm,5%机率漏检的最小缺陷尺寸为0.9 mm,满足标准要求。

经评定后的PAUT检测工艺可应用于海底管道铺设过程的无损检测,使用DNV标准经验验收标准进行焊缝质量验收,可替代传统的射线检测,大幅提升现场检测效率,规避潜在辐射危害,同时,可为海底管道的PAUT工艺认证提供一些经验与借鉴。

第一作者简介:陈亮,高级工程师,主要从事海洋石油工程的无损检测工作。

来源:《无损检测》2022年12期