DR技术几何不清晰度的控制

浏览量:3883次发布时间:2023年03月16日

射线检测是无损检测的常规技术之一,应用广泛。实施射线检测的原则是检测图像质量满足相关标准的要求,因此,检测图像质量是影响缺陷评定的重要因素。

检测图像质量由三个评价指标构成,分别是灵敏度、分辨率和信噪比,其中几何不清晰度(Ug)是影响检测图像分辨率的主要因素之一,是射线检测工艺中的主要控制参数。焦距是射线透照的主要几何参数,其余参数为射线源到工件表面的距离(f)以及工件表面到成像器件的距离(b)。

下面对几何不清晰度及相关参数的控制进行研究,重点对射线数字成像技术(简称DR技术)对f的控制要求、透照曲面工件时b的计算方法进行深入探讨。

几何不清晰度的控制

目前,国内外对几何不清晰度的控制通常有以下两种方式:

(1) 根据使用的射线源或被检工件厚度直接限定允许的最大几何不清晰度。RCC-M《压水堆核岛机械设备设计和建造规则》规定了不同的射线源允许的几何不清晰度值;美国ASME BPVC.V-2021《锅炉及压力容器规范》则将被检工件的厚度划分为几个区间,规定了每个区间允许的几何不清晰度值。

(2) 根据几何不清晰度方程,按照被检工件的厚度计算允许的最大几何不清晰度。

第(1)种控制方式的优点是省去了计算,但允许值与被检工件之间的关联性相对第(2)种方式的关联性小。如ASME规范规定,当工件厚度小于50 mm时,Ug的允许值为0.51 mm,而当工件厚度大于等于50 mm时,Ug的允许值为0.76 mm,两个厚度分区的几何不清晰度值变动较大;而RCC-M规范则规定,当使用400 kV以下的X射线源或Ir192 γ射线源时,Ug允许值为0.30 mm,当使用Co60 γ射线源时,Ug允许值为0.60 mm,当使用直线加速器或回旋加速器时,Ug允许值为1.0 mm。

第(2)种控制方式的优点是,几何不清晰度的要求直接与被检工件厚度相关,不同的厚度要求的几何不清晰度不同。

国内大多采用第(2)种控制方式,其几何不清晰度方程为:

式中:a为检测等级系数,根据标准要求确定;T为被检工件厚度。

不同的技术标准规定的检测等级系数不同,如ISO 17636-2标准规定的检测等级系数分别为7.5(A级)和15(B级)。

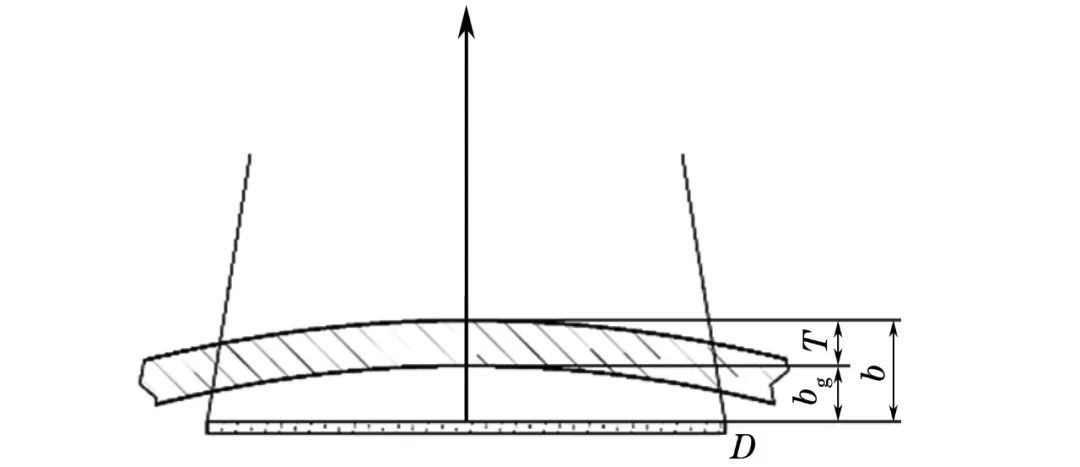

实际射线检测时,受成像器件的结构及工况影响,成像器件无法紧贴工件。根据图1的几何投影,不清晰度计算公式如下式所示,此时工件上表面的几何不清晰度最大。

式中:d为射线源焦点尺寸。

图1 几何不清晰度示意

由式(2)可知,几何不清晰度与d,f和b相关。为得到更小的Ug应尽量减小d或b,增大f。在实际检测中,当检测系统选定后,d为确定值,此时几何不清晰度的控制主要通过精确计算b及限制f的最小值来实现。

射线源到工件表面距离的控制

结合式(1)和式(2)可得到:

满足工件几何不清晰度要求的最小f的计算式为:

1 成像器件紧贴工件

成像器件紧贴工件表面时,b较小。当b≤1.2T时,有:

此时f满足:

将检测等级系数7.5和15分别代入式(5),可得:

式(6)为相关射线检测标准对最小f的规定。即通过对f下限值的控制间接地控制了几何不清晰度。

2 成像器件无法紧贴工件

DR技术的几种透照方式如图2~4所示。当成像器件无法紧贴工件表面时,b往往大于1.2T,此时,应以式(4)计算最小f,才能保证几何不清晰度得到控制。

图2 DR技术环缝源在外单壁透照

图3 DR技术环缝源在内单壁透照

图4 DR技术环缝双壁单影透照

将检测等级系数7.5和15分别代入式(4),得到:

式(7)即为DR技术检测环向焊接接头(以下简称环缝)时,不同技术等级对应的最小f值。

需要注意的是,小径管环缝采用双壁双影透照方式时,工件的上壁和下壁作为一个整体同时成像,此时计算最小f值的工件厚度应取管外径。

比较式(6)和式(7)可知,相同技术等级下,由式(7)计算得到的最小f值是式(6)计算值的图片倍。例如,当b/T=8时,在其他条件不变的情况下,采用式(7)计算得到的最小f是用式(6)计算值的2倍。

工件表面到成像器件距离的精确计算

对于DR检测技术,当检测系统和被检对象确定后,d和T是已知条件,由式(7)可知,只有精确计算b值,才能准确控制f,从而控制几何不清晰度,达到控制图像质量的目的。

检测直焊缝(纵缝)时,工件表面到探测器的距离由工况决定,为确定值。小径管环缝的检测通常采取双壁双影透照方式,如图5和图6所示,一次透照对管子环缝整体成像。成像分为两种方式,一种是垂直透照重叠成像,一种是倾斜透照椭圆成像。

图5 小径管双壁双影透照布置示意(重叠成像)

图6 小径管双壁双影透照布置示意(椭圆成像)

对于重叠成像,b值由工况决定,为确定值。对于椭圆成像,f和b均沿射线束倾斜透照方向,理论上b值应根据射线束倾斜角度以及管道上壁的焊缝外表面到探测器的距离来计算。实际工程应用中,为实现快速运算,通常基于相似三角形的比例关系,用f′和b′(见图6)替代f和b,此时b值与重叠成像法的b值相同,由工况决定,为确定值。

下面针对除小径管外的环缝检测,讨论源在外和源在内单壁透照、源在外双壁单影透照时,b的精确计算方法。

由图2~图4可知,不管采用哪种透照方法,b为一次透照长度范围内的焊缝表面与探测器之间的最大距离。当采用源在外单壁透照时,b实际为被检区域中心到探测器之间的距离。只要工件与探测器的位置确定,b即为确定值,不随f或一次透照长度的变化而改变。当采用源在内单壁透照或源在外双壁单影透照时,b为被检区两端的工件表面到探测器之间的距离,此时,b与工件的曲率、一次透照长度、射线源到工件表面的距离f以及工件外壁到探测器之间的距离均有关,其中任意一个参数变化,都将导致b发生变化。

1 源在外单壁透照b的计算

源在外单壁透照布置如图7所示,图中bg为射线中心线上工件内表面到探测器之间的距离,与探测器的摆放位置有关,可以直接由工况条件给定。此时的b为:

b=T+bg (8)

源在内单壁透照(F≤R+bg)b的计算

源在内单壁透照布置如图8所示(F≤R+bg,F为焦距,R为外圆半径),射线源位于环缝圆心与探测器中心点之间的连线上,图中be为一次透照长度的端点和中点在射线束中心线上的投影距离。该透照布置的定位标识应摆放在源侧,此时一次透照长度的两个端点A和B在工件的内表面,be的计算应以内半径为依据。此时的b为:

b=T+be+bg (9)

be=r(1-cosα) (10)

式中:α为一次透照长度对应的半圆心角;r为环缝内半径。

图8 环缝源在内单壁透照布置示意(F≤R+bg)

3 源在内单壁透照(F>R+bg)和双壁单影透照b的计算

环缝源在内(F>R+bg)透照和双壁单影透照的射线源、工件被检区、探测器三者之间的位置关系是相同的,这两种透照布置的射线源均位于圆心与探测器中心点连线上,远离探测器一侧,如图9所示,区别只在于射线源在工件内部还是外部。这两种透照布置的定位标识均应置于探测器侧,一次透照长度的两个端点A和B在工件的外表面。此时的b为:

式中:α为一次透照长度所对应的半圆心角;η为一次透照长度对应的半辐射角;T″为一次透照长度端点处的实际穿透厚度在射线束中心线上的投影距离。

图9 环缝源在内单壁透照布置示意(F>R+bg)

结语

(1) 射线检测对几何不清晰度的控制,是通过控制射线源到工件表面的距离f来实现的。DR检测因探测器无法紧贴被检工件,对最小f的控制比其他射线检测方法更严格。

(2) DR检测时,只有确定了一次透照长度和探测器与工件的相对位置,b才能被准确计算。

(3) 对环缝进行DR检测,当采用源在内单壁透照或双壁单影透照方式时,b随一次透照长度的变化而变化,与工件壁厚、工件的内径或外径、圆心角以及辐射角有关。

(4) DR检测人员应深入理解几何透照条件对图像质量的影响,在实际检测工作中正确编制工艺文件,通过准确计算b实现对最小f的控制,进而保障检测图像的质量符合要求。

作者:熊丽华1,梁丽红2,3,朱黄金1,戴小江1

工作单位:1.南通中集能源装备有限公司

2.中国特种设备检测研究院

3.国家市场监管重点实验室无损检测与评价领域

第一作者简介:熊丽华,高级工程师,主要从事承压设备的无损检测技术和质量管理工作。

来源:《无损检测》2023年1期