国内外常压储罐声发射检测标准对比

浏览量:1142次发布时间:2022年11月02日

常压储罐是重要的原油、成品油储存设备,广泛应用于石油和炼化行业,其容积一般为2000~100000 m3,一旦发生泄漏,将会造成巨大的经济损失和严重的环境污染。

目前,常压储罐的维护方式是定期进行开罐检测,开罐检测需要停产,不仅费时、费力,还存在一定的安全风险。因此,开展在线检测,评估储罐健康状况具有重要意义。

储罐在线检测技术主要有内检测机器人、超声导波和声发射检测等。由于储罐底部通常覆盖一层油泥,导致内检测机器人无法行走,因此该技术仍在研究阶段,尚无工程应用案例。超声导波技术可以对内边缘板进行检测,通常储罐外边缘板会包覆有外防腐蚀层,要实施检测须破坏外防腐蚀层,因此该技术应用场景有限。声发射技术几乎是目前唯一的、可操作的储罐底板在线检测技术。

早在1997年,Vallen公司开展了储罐声发射检测项目后,声发射技术得到广泛地应用与发展,形成了一系列的检测标准。

本工作对国内外声发射检测标准进行了对比分析,结合生产实践,提出了储罐声发射检测标准的修订方向和建议,以期对进一步完善储罐底板腐蚀评价体系和指导储罐在线检测及维修提供参考依据。

1 声发射检测国内外标准概况

01 国外声发射检测标准

美国材料与试验学会ASTM在1997年就发布了常压/低压承装液体金属储罐的声发射检测标准ASTM E1930-1997《用声发射检验充液常压和低压金属储罐的标准试验方法》,该标准分别于2002、2007、2012和2017年进行了修订。欧洲标准是建立在1997年德国莱茵、CESI Spa、声发射设备厂商Vallen、壳牌和陶氏开展的“储罐声发射检测”项目,于2010年发布了承装液体的金属储罐腐蚀缺陷的声发射检测标准BS EN 15856:2010《无损检测 声发射 周围充满液体的金属内壁腐蚀检测用AE试验方法的一般原理》。

ASTM E1930-1997对人员资质、设备、安全措施、设备校准和试验步骤等方面进行了规定,EN 15856:2010对人员资质、设备、试验步骤和数据分析等方面进行了规定。

02 国内声发射检测标准

从20世纪90年代开始,中国特检院、东北石油大学和中石油管道科技中心等先后开展了储罐声发射检测的研究,并分别形成了JB/T 10764-2007《无损检测 常压金属储罐声发射检测及评价方法》、Q/SY GD 0211-2011《立式圆筒形钢制焊接储罐底板声发射在线检测及评价》。

JB/T 10764-2007的内容参考了ASTM E1930-2002标准,增加了储罐底板的评价方法等内容,并对事件数、撞击数进行了分级,根据分级给出储罐的维修建议。

Q/SY GD 0211-2011不仅参考了ASTM E1930-2002,还吸收了JB/T 10764-2007中评价分级的思路,在资料性附录F中规定了罐底声发射信号检测结果评价过程,采用事件数定位稀疏程度,确定罐底泄漏可能性等级,通过单位事件内的事件数和事件的平均能量定义罐底声源活度,并结合泄漏可能性等级和声源活度,对储罐底板腐蚀程度进行评级。

2 标准对比分析

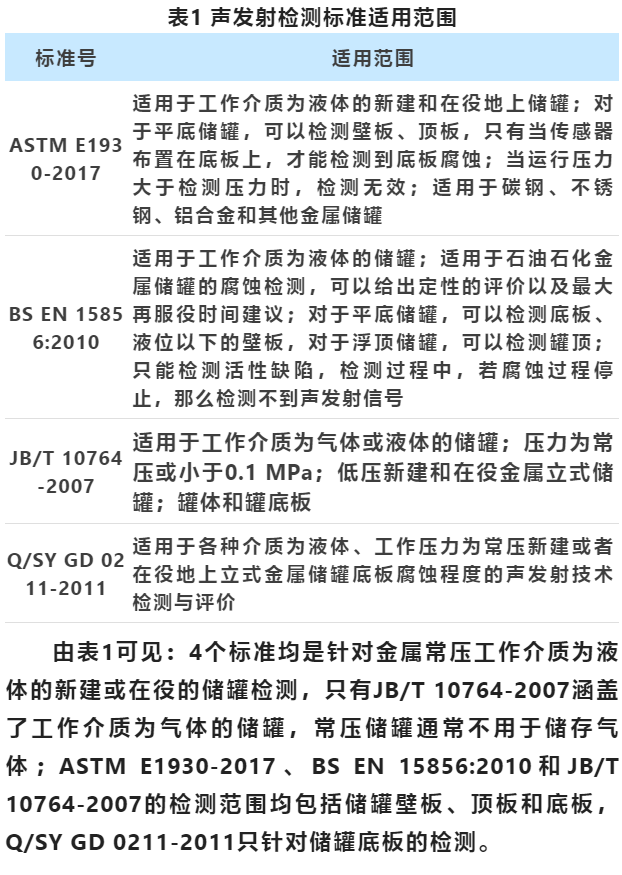

01 适用范围

由表1可见:4个标准均是针对金属常压工作介质为液体的新建或在役的储罐检测,只有JB/T 10764-2007涵盖了工作介质为气体的储罐,常压储罐通常不用于储存气体;ASTM E1930-2017、BS EN 15856:2010和JB/T 10764-2007的检测范围均包括储罐壁板、顶板和底板,Q/SY GD 0211-2011只针对储罐底板的检测。

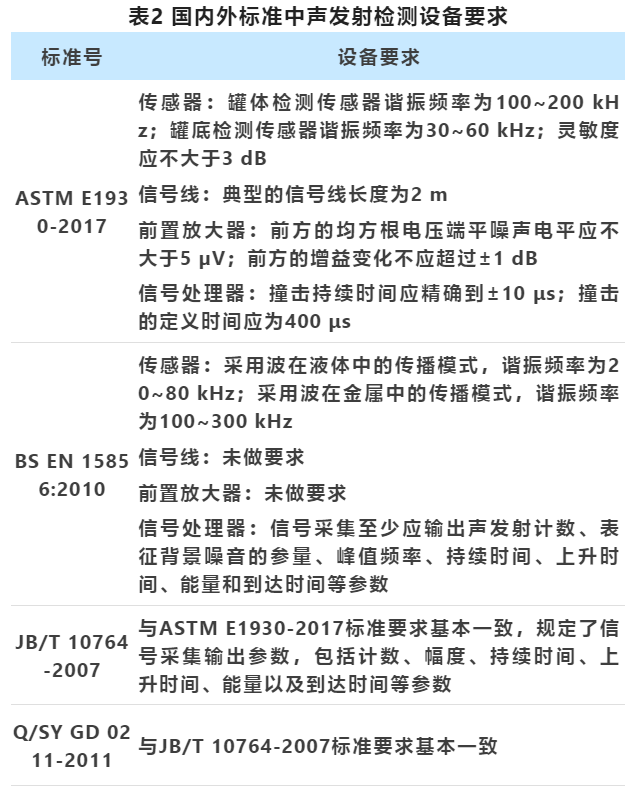

02 声发射检测系统要求

4个标准主要对声发射检测系统的传感器、信号线、耦合剂、前置放大器、供电信号电缆、信号处理器等方面进行了规定。

如表2所示:我国的JB/T 10764-2007和Q/SY GD 0211-2011标准是参考ASTM E1930-2002制定的,仅在信号采集方面进行了额外的规定,其他声发射系统参数设定均与ASTM E1930-2002标准一致;由于Q/SY GD 0211-2011标准仅针对罐底板的检测,传感器谐振频率设置范围为30~60 kHz;BS EN15856:2010标准对声发射系统要求涉及较少,仅对传感器和信号采集进行了约定,其中,要求对于储罐底板的检测应采用波在液体中传播的模式,传感器的谐振频率应为20~80 kHz;在信号采集方面,JB/T 10764-2007和Q/SY GD 0211-2011标准明确要求了采集幅度参数,BS EN 15856:2010标准未给出采集幅度的明确要求。

03 试验步骤

灵敏度测试

为了保证检测结果的可重复性,试验前,须进行仪器灵敏度测试。对于检测仪器校验方法,ASTM E1930-2017、JB/T 10764-2007和Q/SY GD 0211-2011标准中均建议采用断铅试验,要求断铅位置距离传感器至少10 cm,传感器峰值幅度的要求略有不同。BS EN 15856:2010标准中要求采用Hsu-Nielsen源距离传感器中心50 mm进行灵敏度测试,4次灵敏度测试平均值误差应为±3 dB,也是要求最为严格的测试。

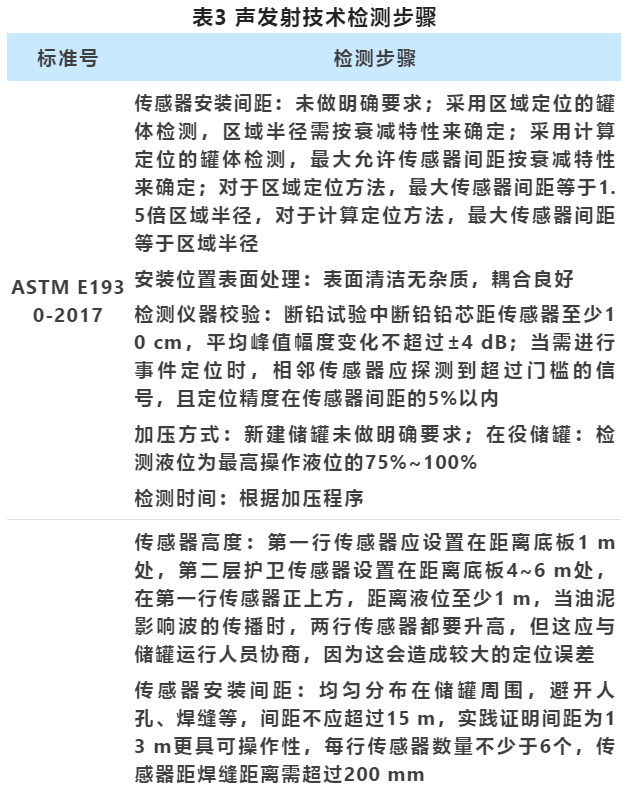

检测步骤

4个标准中的声发射检测步骤如表3所示,在储罐底板检测实践过程中,传感器布设、仪器校准、加压方式选择和检测时间都是关键参数,传感器的布设涉及传感器高度、间距和数量。

ASTM E1930标准中,传感器安装间距需要根据衰减特性来确定,对于区域定位最大的传感器,其安装间距是区域半径的1.5倍,对于计算定位最大的传感器安装间距等于区域半径。BS EN 15856:2010、JB/T 10764-2007和Q/SY GD 0211-2011标准中均建议传感器安装间距不宜大于13 m。对于传感器高度,ASTM E1930标准中未明确规定,其他3个标准规定均不同。对于含有油泥的原油储罐,只有BS EN 15856:2010和JB/T 10764-2007标准中建议传感器高度高于含有油泥的原油储罐,其中,BS EN 15856:2010标准明确表明,含有油泥的原油储罐的缺陷定位存在较大的误差。

对于安装位置表面处理,只有Q/SY GD 0211-2011标准要求达到St3除锈等级,其他3个标准均要求耦合良好即可。

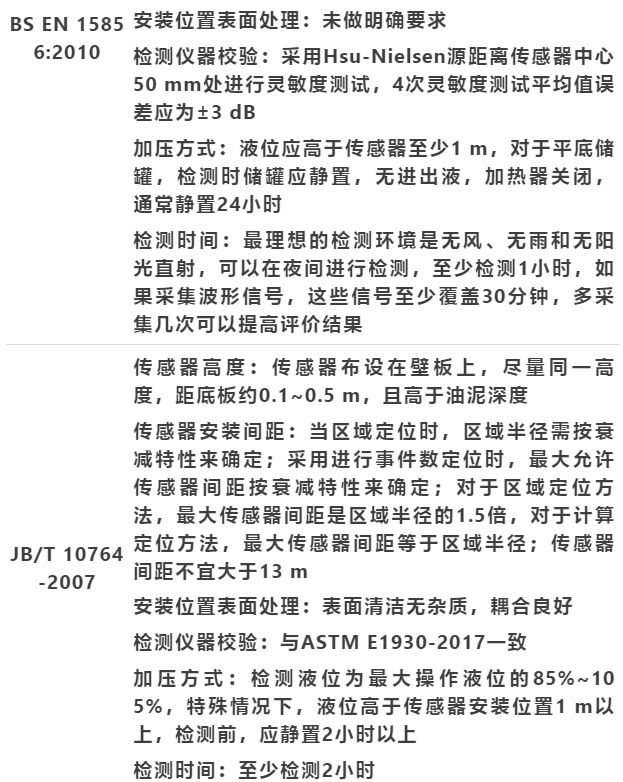

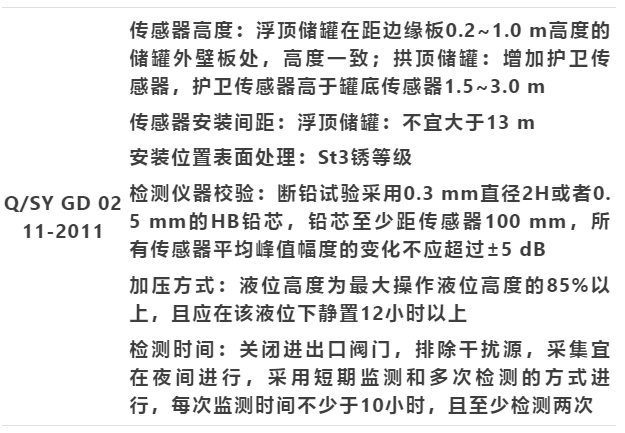

针对大修储罐,声发射检测加压程序如图1所示。对于加压方式与检测时间,4个标准均要求在加压环境中进行测试,BS EN 15856:2010标准要求储罐液位只要大于传感器位置1 m即可,其他标准对加压环境要求较苛刻。其中,ASTM E1930-2017与JB/T 10764-2007标准要求检测液位为75%~100%,Q/SY GD 0211-2011标准要求检测液位在85%以上。对于检测时间,ASTM E1930-2017标准未要求静置时间,在100%液位下保压测试30分钟即可,JB/T 10764-2007标准要求静置时间至少2小时,测试时间至少1小时,但并未明确规定1小时测试环境,Q/SY GD 0211-2011标准要求静置至少12小时,测试两次,每次至少10小时。

04 结果评价

ASTM E1930-2017标准采用5个指标评价储罐运行状况,当达到指标后,需要采用其他无损检测方法。这5个指标分别是保载过程中声发射信号、信号持续时间、撞击数、大幅值撞击和信号强度。其中,保载过程中声发射信号表征储罐蠕变过程中连续的屈服或损伤或者缺陷在应力水平下持续的变化。信号持续时间表征整体的声发射活度。如果声发射信号一直都超过这个值,表明储罐运行状况较差。撞击数主要用于评价在役储罐的运行状况,撞击数太大,表明储罐缺陷较多。大幅值撞击表明裂纹在扩展,幅值随着载荷的增加而增加也表明裂纹在扩展。信号强度表征随着载荷的增加,缺陷区域出现响应。

BS EN 15856:2010标准要求,采用不同信号到达时间的差异进行声发射事件的定位,当事件相邻时,可以将其信号到达时间视作相等,代表同一个声发射源。采用声发射活度评价区域的单位时间(1小时)声发射事件数来进行储罐评级,评级范围为无声发射源至严重声发射源,对应最大的服役周期和立即开罐检测。

JB/T 10764-2007标准在正文中给出了储罐底板的声发射评价方法,分别采用时差定位和区域定位分析声发射源的分级。时差定位是通过对撞击进行三角定位分析得到事件数,将储罐底板划分为网格,网格可以是正方形或圆形,边长或直径应不大于储罐直径的10%,根据每一个网格每小时出现的事件数E,评定底板的腐蚀分级。区域定位分析是根据每个通道采集到的每小时撞击数H进行底板的腐蚀等级划分。根据时差定位分析结果或区域定位分析结果进一步分析储罐维修优先顺序。

Q/SY GD 0211-2011标准在资料性附录中给出了储罐底板的声发射评价方法,分别将泄漏可能性等级和声发射活度的描述结果置于矩阵中,评定底板的腐蚀分级。根据时差定位得到事件定位,采用事件集中程度描述泄漏可能性等级,采用单位时间和单位区域的事件数、单位时间事件平均能量进行声发射活度描述。

3 问题探讨

根据以上对比分析,国内外声发射检测评价标准存在较大的差异,主要是声发射检测范围、检测步骤和检测评价方法几个方面。

01 检测范围

ASTM E1930、BS EN 15856、JB/T 10764和Q/SY GD 0211标准的检测范围均按介质划分,检测范围覆盖液体储罐,并没有明确介质。实际应用过程中,液体介质有原油、汽油、柴油和水等,不同介质的密度不同,声信号传播速率也不同,必定会对结果产生影响。此外,原油储罐底部通常覆盖一层油泥,不同厚度的油泥对声发射信号耗散的影响不同,结果需要根据油泥厚度进行修正。

SANCHEZ等对汽油罐(容积3000 m3,直径15.68 m,高10.52 m)进行声发射检测,采用8个传感器(35 kHz)均匀布设,检测1小时,采用Vallen AMSY-5 AE系统进行检测及后处理。研究发现,阴极保护系统会产生一些噪声,这会影响检测结果,声发射检测出一处活性泄漏缺陷,另一处泄漏缺陷未被检出,原因是该处有油泥,并未发生泄漏。

张庶鑫等对20000 m3原油储罐进行声发射检测,结果发现,声发射是一种有效的在线检测技术,可以定性评价原油储罐底板的腐蚀状况,与实际情况相比,检测评价结果较为保守,需进一步修正含油泥原油储罐的声发射评级结果。

ASTM E1930、BS EN 15856、JB/T 10764和Q/SY GD 0211标准检测范围均按储罐部位划分,ASTM E1930、BS EN 15856和JB/T 10764标准检测范围均覆盖储罐壁板、顶板和底板,Q/SY GD 0211只针对储罐底板的检测。

在工程实践中,声发射技术主要用于底板腐蚀检测,对于容积为2000~100000 m3的储罐均有应用。然而,对于大型储罐,其底板直径越大,声发射信号衰减越大,导致储罐中心的信号很难传播到储罐壁。ASTM E1930标准中传感器安装间距需要根据衰减特性来决定,对于计算定位方法,最大传感器间距等于1.5倍区域半径,对于计算区域定位方法,最大传感器间距等于区域半径。

笔者在某作业区汽油罐上进行衰减特性测定,测得衰减半径约为5 m,表明区域定位传感器间距应为7.5 m,计算定位传感器间距应为5 m。标准中推荐最大传感器间距应小于13 m。容积为100000 m3的储罐半径约为80 m,容积为20000 m3的储罐半径约为40 m,均远大于最大传感器间距13 m和衰减半径5 m,导致储罐中心腐蚀信号无法达到罐壁。然而,从美国PAC声发射检测分析软件结果来看,声发射可检测到100000 m3储罐中心的腐蚀信号,这表明标准和实际情况不符。

对于大型储罐,声发射检测范围只能覆盖储罐底板边缘,对于大型储罐的声发射检测,可缩短传感器间距,增加传感器布设数量。

02 检测步骤

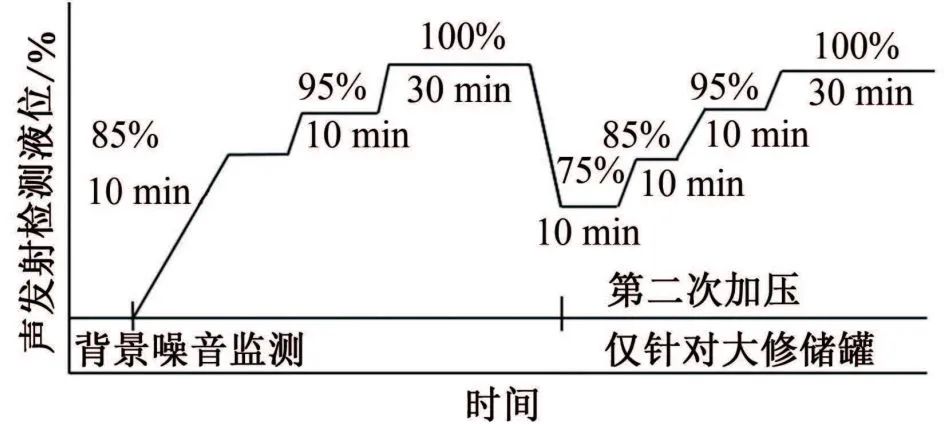

检测步骤存在较大的差异是灵敏度测试和加压程序。灵敏度测试是对设备进行标定,以保证试验结果的可重复性。4个标准均建议采用断铅试验进行标定,但对于断铅铅芯尺寸没有明确规定,对断铅位置的规定均不同,因此按不同标准检测的结果无法进行比较。建议明确断铅位置、铅芯尺寸和断铅角度等参数,如图2所示,或者采用标准信号发生器,使得检测结果一致,则结果具有可比性。

03 结果评价

ASTM E1930-2017标准采用声发射信号、信号持续时间、撞击数、大幅值撞击和信号强度等5个指标评价储罐运行状况。

BS EN 15856:2010标准采用声发射活度评价区域的单位时间(1小时)声发射事件数来评价储罐运行状况。

JB/T 10764-2007标准采用时差定位和区域定位分析声发射源的分级,通过单位时间单位区域的事件数、单位时间撞击数进行储罐底板腐蚀状况分级。

Q/SY GD 0211-2011标准分别采用泄漏可能性等级(声发射事件数密集程度)和声发射活度(单位时间事件数、事件平均能量)两个参量描述结果,对储罐腐蚀程度进行评级。

HODAEI对原油储罐(容积600 m3,直径9 m,高7.6 m)进行声发射检测,采用5个传感器均匀布设,检测1小时,采用三角定位方法对声发射信号进行定位分析,得到罐底板事件数分布。研究发现,储罐底板腐蚀减薄程度与事件数分布呈正相关性。

YUYAMA等对近20台储罐分别开展了声发射检测、漏磁检测与超声检测,并对检测结果进行了对比验证。结果表明,声发射检测方法中的声源定位结果存在一定的偏差,但声源集中度可以有效反映在役储罐底板的腐蚀程度。

综上可知,声发射技术可以定性反映储罐底板的腐蚀状况,但不能精确定位,其中,事件数指标可以较为准确地描述底板的腐蚀状况。

国内外声发射检测标准中选择的声发射评价指标不同,且都没有给出明确的储罐评级划分方法,对于没有经验的检测人员,无法进行结果评级。针对这种情况,建议采用声发射事件数密集程度以及单位时间事件数两个参量进行结果评价。

结论及建议

(1) ASTM E1930、BS EN 15856、JB/T 10764和Q/SY GD 0211声发射检测标准的检测范围均覆盖液体储罐,并没有明确介质,建议根据介质类型,分别给出评价方法。

(2) 对于大型储罐,建议可缩短声发射检测的传感器间距,增加传感器布设数量。

(3) 4个标准均采用断铅试验进行灵敏度标定,建议明确断铅位置、铅芯尺寸、断铅角度等参数,或者采用标准信号发生器,使得检测结果一致,则结果具有可比性。

(4) 4个标准都没有给出明确的储罐评级划分方法,建议采用声发射事件数密集程度和单位时间事件数进行结果评价,并明确分级标准。

作者:张庶鑫

来源:《腐蚀与防护》2022年9期