低频磁力探伤 可检测8mm以内的缺陷 降低漏检率

浏览量:843次发布时间:2022年10月20日

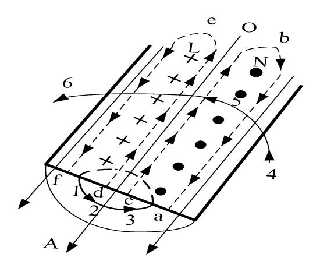

1 低频磁力检测新技术原理

关键词:低频、脉冲、充电

● 提高探伤深度,检测表面和近表面更深的缺陷。

● 探伤后不用退磁,磁粉扰动性好。

● 在没有外接电源的环境下应用。

低频磁力探伤仪理论基础

● 集肤效应

集肤效应又叫趋肤效应,当交变电流通过导体时,电流将集中在导体表面流过,这种现象叫集肤效应。工件磁化的深度与电流的频率成反比。

—————————————————

交流电只能有效检出近表面1mm以内缺陷,直流和半波整流探伤深度虽大,但探伤速度慢、探伤完需退磁。

低频电流基本接近直流电的探伤深度,又具有交流电的特点,探伤后不用退磁。

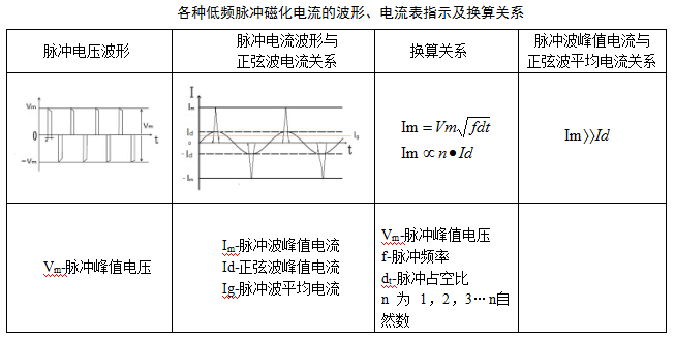

● 脉冲电流

脉冲电流能使磁粉行列轻微振动,有助于磁粉的排列并形成磁痕。

充电电池直流逆变高压变频数控技术,采用高能锂电,经过全效逆变升压,作为脉冲源。

直流脉冲电流调相变频原理,瞬间启动冲击磁化电流大,不同的磁化频率产生不同脉冲宽度。

低频磁力探伤仪采用直流脉冲电流调相变频的原理对磁轭进行磁化,由于是直流脉冲电流驱动,瞬间启动冲击磁化电流大,产生的磁通量是传统工频(50Hz)交流磁场探伤仪的十几倍,用不同的磁化频率产生不同的脉冲宽度使得探伤灵敏度最高的情况下设备能耗最低。

低频磁力探伤仪的组成结构

低频磁力探伤仪主要技术创新点

低压直流逆变技术,轻量化、小体积设计采用高能锂电,经过全波高效逆变升压,作为脉冲源。此电路效率达93%以上,同类型产品多采用半波方式转换效率不到50%;

数控高压脉冲发生控制器,脉冲发生频率可控,根据不同测试要求设置不同的工作频率,可有效测试被测工件缺陷;

变频控制多频率组合,双频符合应用,可以同时测量工件表面缺陷和层下缺陷,表面缺陷采用频率高的电流,近表面缺陷用低频脉冲电流;

高导磁材料应用,能有效提高电磁转化率,磁损小磁导率高,电量消耗低,有利于微型化设计以及节能环保;

低频脉冲省电节能,特别适用电池,使用锂电池直流多用三倍时间,一次充满电可以连续工作大于8小时。

低频磁力探伤仪直流磁化提升力最高可达235N,交流磁化提升力最高可达98N。由于大大提高了电磁轭提升力,更易发现高灵敏度试片(A1-15/100,D-7/50或C型(直线型)8/50)显示。

可以检测条状层下8mm的试块,技术指标明显高于标准要求,由此可大大降低磁粉检测时的漏检效率,以保证产品和设备的安全运行。

低频磁力探伤仪的重要意义

低频磁化电流是一种新的磁力探伤方法,综合直流、交流、脉冲电流等磁力探伤仪的优点,具有检测埋藏缺陷的功能,它突破了目前磁粉探伤只能探测金属表面缺陷的局限,对距表面垂直深度8mm以内的钢材能够起到和X射线探伤同样的效果,弥补了薄钢板超声探伤困难的缺点。灵敏度高,不需要打磨工件表面可直接探伤,探伤后不需退磁,探伤速度快、体积小、重量轻,节能省电。

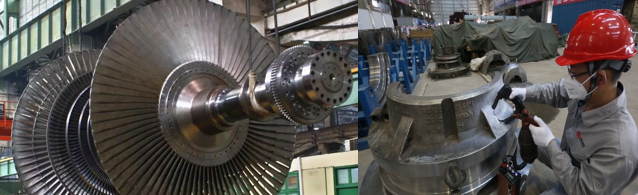

改变了过去对提升力的要求,劳动强度低;探头的设计根据不同工件形状有叶片、管道、容器等专用探头。配上专用探头,可以大面积探伤叶片、管道和容器等很难探伤的部位和工件。

低频磁力探伤仪实验论证

中国空气动力研究与发展中心压力容器检测站测试结论:

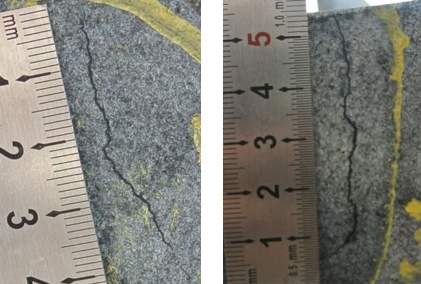

工程现场检测:将磁轭型低频磁力探伤仪用于2000立中压钢制球形储罐定期检验中内表面对接焊缝、外表面支柱角焊缝的100%磁粉检测。采用20/10/3Hz励磁电流磁化,发现5处裂纹类超标缺陷。

将旋转磁场型低频磁力探伤仪用于2000立方中压钢制球形储罐定期检验中内表面对接焊缝的100%磁粉检测。采用40/10Hz励磁电流磁化,发现3处裂纹类超标缺陷。

2 低频磁力检测新技术的应用

自吸式旋转磁场探伤仪

探头可自动吸在工件表面,省时省力,效率高;

接触头可旋转角度,检测管道时探头有效接触面大,灵敏度高,提升力大;

适合大型工件的垂直面和悬空面检测。

大型工件的垂直面和悬空面检测

使用仪器:自吸式旋转磁场探伤仪。

探头吸附在工件表面,让可旋转角度的接触头在工件上自由移动,通低频电流后,用显示膜显示缺陷。

全自动磁粉探伤仪

自动爬行到容器、管道检测位置;

自动控制喷磁悬液及自动加磁;

视频观看探伤情况并可录像;

白光和紫外光照明;

永磁吸附,8轮驱动,可转向;

可检测容器管道母材及焊缝,特别是300mm左右管道纵焊缝和环焊缝检测。

低频磁力探伤仪应用实例

● 压力容器

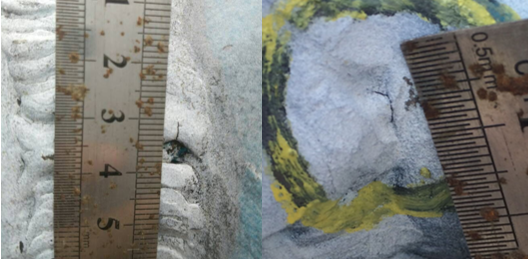

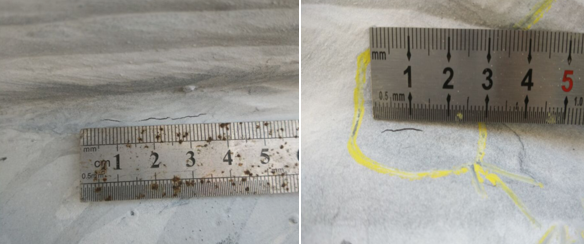

对于壁厚小于8mm的容器和平板,可将显示膜贴到一面,在另一面用磁轭探头加磁场,或者把探头和显示膜放在同一面。当钢材有缺陷时,产生的漏磁场吸附显示膜中的磁体,形成磁痕。

● 锻件-叶片

没有拉筋和围带的叶片,可将显示膜包在叶片上,把通低频电流的线圈套在叶片上,如果有横向缺陷,则在显示膜出现磁痕。

有拉筋和围带的叶片,将磁轭探头放在叶片上,然后撒上磁粉,有缺陷的部位就会聚积磁粉。叶片探伤用低频磁力探伤仪,磁场能够穿透叶片横截面。

● 锻件-汽轮机轴颈

目前,汽轮机大轴中心孔一般采用超声波探伤,但在内表面检测效果不理想,且技术复杂。用显示膜配低频磁力探伤仪可以解决这一难题。具体用法是:将显示膜置入中心孔内表面,然后将电缆穿入中心孔,用大功率低频磁力探伤仪通电试验,显示膜取出后观看结果。这种方法能够发现距表面垂直深度10mm的缺陷。

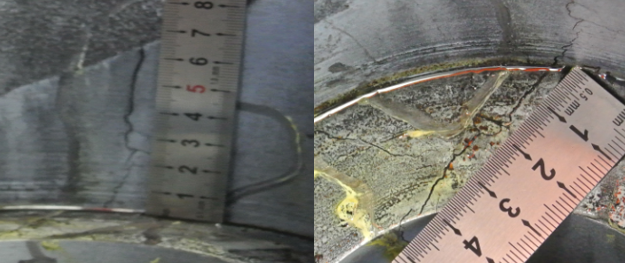

0点位置裂纹Q1(110mm) 6点位置裂纹Q2(120mm)

跟踪消缺过程(Q1 打磨长度135mm,深度11mm)

#2炉末级过热器出口分配集箱(材质:SA-335P91/规格:φ245×60)筒体环焊缝裂纹。

末过出口分配集箱 屏过入口分配集箱

磁粉检验过程中,发现多处管座角焊缝存在裂纹行缺陷。

蒸汽冷却器 高压加热器

锅炉设备磁粉检验过程中,发现多处管座角焊缝存在裂纹性缺陷。

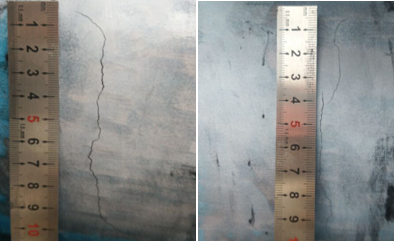

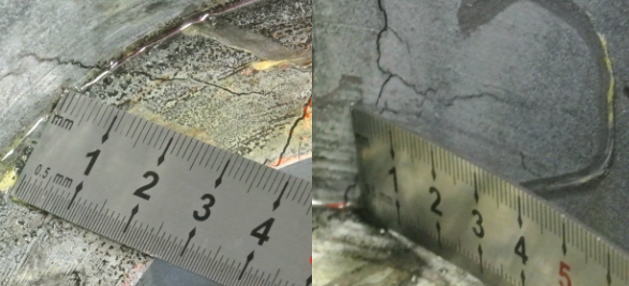

下缸裂纹缺陷(15mm) 下缸螺栓孔内裂纹

下缸经磁粉检验,外表面发现裂纹缺陷,长度8~25mm。

高压隔板套上半 裂纹形貌

火力发电厂集箱(顶棚、省煤器、水冷壁集箱)管座角焊缝磁粉检验过程中,管座角焊缝均存在不同程度的裂纹、成型不好、管材损伤等缺陷。

Q1-1(70mm) Q1-2(40mm)

火力发电厂集箱(顶棚、省煤器、水冷壁集箱)管座角焊缝磁粉检验过程中,管座角焊缝均存在不同程度的裂纹、成型不好、管材损伤等缺陷。

Q2-2(35mm) Q3(40mm)

火力发电厂集箱(顶棚、省煤器、水冷壁集箱)管座角焊缝磁粉检验过程中,管座角焊缝均存在不同程度的裂纹、成型不好、管材损伤等缺陷。

1#中隔板套上半 Q1-1 (50mm)

对1#中压隔板套上半部分外表面进行磁粉检测,发现多处裂纹缺陷。

Q1-3(140mm) 其他位置裂纹缺陷(30mm)

对1#中压隔板套上半部分外表面进行磁粉检测,发现多处裂纹缺陷。

裂纹(50mm) 裂纹(60mm)

对2#中压隔板套下半部分外表面进行磁粉检测,发现多处裂纹缺陷。

裂纹(250mm)

对2#中压隔板套下半部分外表面进行磁粉检测,发现多处裂纹缺陷。

裂纹缺陷(145mm)

对中压隔热罩上半部分外表面进行磁粉检测,发现多处裂纹缺陷。

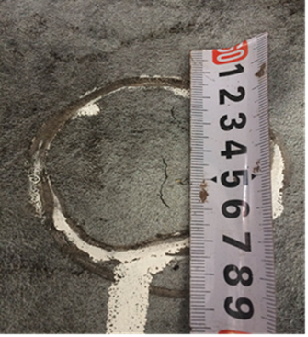

#1炉顶棚入口集箱进行MT发现,发现22#集箱管座角焊缝存在一个管座角焊缝有1处裂纹:L=40mm。

对冷段管道焊缝在做磁粉检测时发现1处共5条线性缺陷(最长5mm)。

对#1炉编号为PKE004-1的再热段管道管座角焊缝在做磁粉检测时发现2处裂纹缺陷。

对1#机组的高压外缸进汽端,对外表面25%MT检测,在变截面处发现两处裂纹(L1=5mm、L2=18mm)。

对#1机给水泵汽轮机的导叶持环(右侧)检测,上半内表面杭汽部分检测不合格;复检时存在8mm磁痕显示。

对1#机除氧器MT时,发现一处角焊缝(N19)热影响区裂纹。

本文来源:北京国电检测