小口径无内涂层天然气管道内检测案例研究

浏览量:1060次发布时间:2022年09月05日

摘要:管道内检测容易受到管输量、工艺及服役状况等多种因素影响,一些小口径、低流量、无内涂层的支线管道实施管道内检测往往难度较大。以某支线管道内检测为例,对实际发生的一些问题深入分析其产生原因,总结提出了具体解决方法,为开展此类管道清管和内检测提供了可借鉴的经验。

关键词:天然气小口径管道;无内涂层管道;清管;工艺牵引;漏磁检测

天然气管道内涂层一方面降低气体输送时摩阻提升输气效率,同时又在一定程度上提升管道内壁的抗腐蚀性[1]。目前国内管径500 mm以下支线管道多数无内涂层。通过管道内检测发现,内涂层对内检测影响较大,一般有内层涂层管道内部金属腐蚀产物少,管道干净,检测进展顺利,无内涂层管道内部金属腐蚀产物多,开展检测工作较为困难。

某天然气支线管道全长65 km,共设场站1座、阀室3座,输量为4.5×104 m3/d,2015年7月投产。设计压力6.3 MPa,输送压力4 MPa,管径273 mm,主要壁厚5.6 mm、7.1 mm,钢管等级X42,以螺旋焊缝管为主,热煨弯管曲率半径R=6 D,无内涂层且之前无清管历史。2021年初,企业根据法定检验要求开展管道内检测,内容包括检测前清管、几何变形检测、三轴高清漏磁检测以及中心线测绘等作业。因受低流量工况条件影响,检测设备运行时间长,对检测设备电池及发射机电池耐久要求高,设备低速运行对数据质量有一定的影响,并存在停球卡堵可能。为此确定“泡沫球疏通+测径清管+钢刷清管+磁力清管+几何检测+漏磁检测”为检测方案。

1 开展清管及几何检测情况

检测项目历时1年完成现场检测,共发送泡沫检测器1次,两直四蝶测径清管器2次,钢刷清管器1次,磁力钢刷清管器3次,智能几何检测器2次,漏磁检测器2次共11次,清出铁磁性杂质约350 kg。

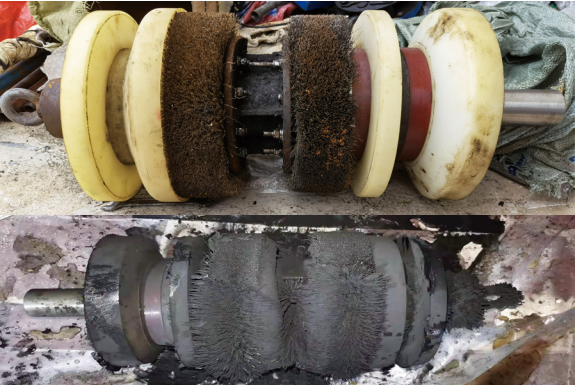

清管阶段推进基本顺利,4种清管器共平稳运行7次,平均速度均在3 m/s左右,清出杂质约30 kg(清出杂质较少)。图 1是2种典型清管器收发球前后对比。

(a)两直四碟测经清管器

(b)磁力钢刷清管器

图 1 清管器发送前后对比

第一次运行智能几何检测器因球速超过了5 m/s,有20 km发生了速度漂移,数据失真,检测不完整。第二次智能几何检测时进行了输量控制,检测器历经12 h进入收球筒,清出杂质75 kg,数据记录完整,检测成功。通过对该管道变形检测数据的初步分析,发现管道有3处大于5%OD的变形点,但不影响后续发送漏磁检测器。

2 开展漏磁检测情况

(1)漏磁检测遇到的问题。第一次漏磁检测清出杂质多,导致探头磨损严重,检测失败。第二次漏磁检测运行极不正常,反复停顿,到最后20 km基本失去前进动力,最终通过工艺操作制造牵引动力方式使得检测器顺利进入收球筒,数据记录完整,基线检测完成。

多轮次清管后管道内清除杂质少于5 kg,且测径分析无制约检测器通过的限制点,经综合评估满足发送漏磁检测器条件。但第一次漏磁检测器平均速度为2.85 km/h,清出铁磁性杂质达178 kg,杂质过多导致漏磁探头数据记录不完整。为确保第二次漏磁检测顺利实施,再次发送磁力清管器,同时协调控制管道输量确保球速稳定行驶,清出杂质2.5 kg,满足发送检测器条件。再次发送漏磁检测器,但检测器在管道弯头处出现了多次长时间停球,反复停球启动造成检测器驱动皮碗较大磨损。

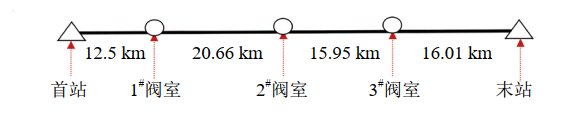

(2)对相关问题的处置措施。图 2为站场及阀室相对距离图。当检测器首次停留在3#阀室前7 km处时,2#阀室和3#阀室之间压差始终在0.25 MPa左右,若在密封完好的情况下,检测器可正常行进,但检测器因自身重量较重,且皮碗破损已较为严重,存在泄流现象,需工艺调整建立更大的压差方可推动检测器正常行进。决定开通3#阀室放空阀,通过放空牵引方式给检测器建立新动力,同时通过放空引流可以抽走检测器前段的粉尘杂质。处置后检测器顺利前行5 km,又停留在3#阀室前2 km处。

图 2 站场及阀室相对距离图

为此,采取先关后开3#阀室气液联动阀,以瞬时大压差方式推动检测器前行。过程中,关闭阀门约30 min,在前后压差1 MPa时同时打开气液联动阀和旁通阀,迅速给检测器一个较大推动力,通过2次操作使得检测器前行约10 km。在距离站场10 km处,检测器又出现2次停球。采用站场放空牵引和下游管控消耗相结合的方式,使检测器顺利进筒,总耗时近37.47 h,平均1.73 km/h。

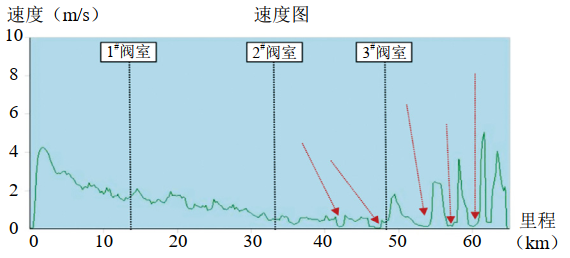

(3)检测器运行数据分析。图 3为检测器运行速度曲线,可以看出首站至2#阀室区间检测器运行大体平稳,仅在直管段及弯头位置存在停顿,此段检测器皮碗轻微磨损无泄流情况,前方杂质较少。2#阀室至末站区间,检测器运行速度较慢,此段皮碗磨损加剧造成一定泄流及检测器前方杂质量较多造成多处长时间停球。如图中红色箭头所示,检测器共发生5次较为明显的低速停球,后续停球启动过程均与工艺操作相符。

图 3 漏磁内检测器运行速度曲线图

3 漏磁检测故障原因分析

(1)清管条件不满足检测要求。虽然在发送检测器前清出的杂质小于5 kg,满足规范要求,但实际上常规磁力钢刷清管器对于无内涂层管道内壁金属氧化物清出能力有限,并未真实反映管道内部杂质情况。

(2)天然气输量没有达到要求。在发送检测器前调整输量时,只考虑了内检测器自重情况下所需要的理想输量,未考虑到在前段杂质堆积、驱动皮碗磨损严重的困难情况下所需要的最大输量。

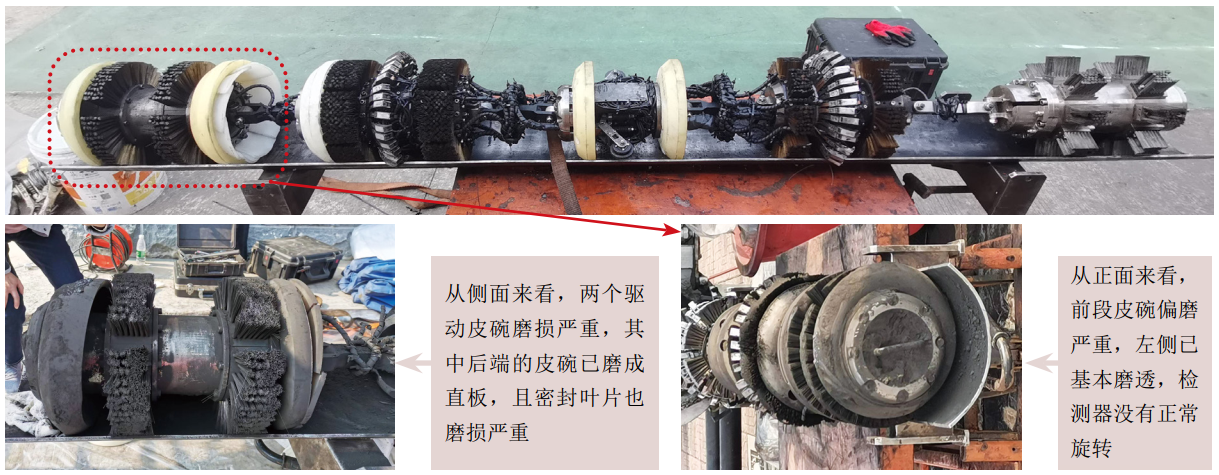

(3)检测器皮碗耐磨性不够[2]。常规聚氨酯皮碗在有内涂层管道中磨损量小,长距离检测也能保持较好密封性和驱动能力,但在无内涂层管道大量金属粉末磨损下,加之检测器运行不畅频繁启停,皮碗磨损及偏磨加剧,运行速度越慢,动摩擦系数越大,皮碗磨损越严重[3],使其在后段运行中驱动力不足。图 4为漏磁检测器检测前后皮碗磨损情况分析。通过测量得知,驱动前端皮碗磨损量15%,唇边厚度磨损80%;驱动后端皮碗磨损量15%,唇边厚度磨损92%,几乎磨完。驱动钢刷磨损在合适范围。

图 4 漏磁检测器驱动皮碗磨损情况分析

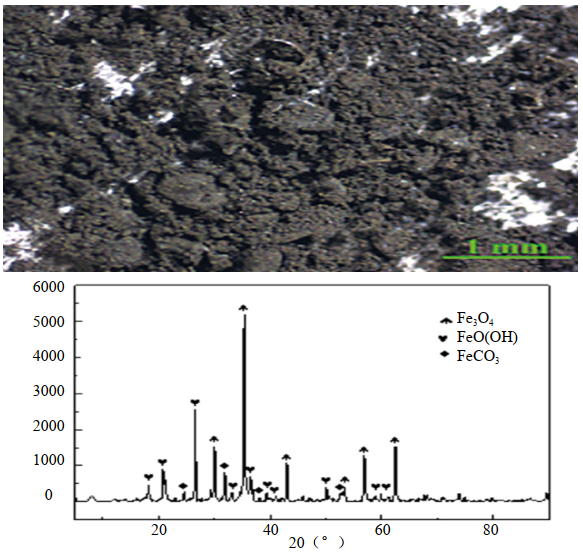

(4)磁性晶体粉末影响检测器运行。使用体视显微镜(Zeiss Stemi 508)观察黑色粉末宏观形貌等,可见粉末细微,少量粉末团聚成球状;使用X射线衍射仪分析其成分,主要成分为Fe3O4,FeO(OH)和FeCO3,如图 5所示。Fe3O4为具有磁性的黑色晶体,漏磁检测器若去掉漏磁探头就是一个具有超强磁力的钢刷清管器,在其运行过程中,两侧钢刷将管道内壁金属氧化物刷下来,一部分吸附在漏磁探头两侧的强磁铁上,一部分堆积在检测器前段,使得漏磁检测器需要比正常0.2 MPa压差更大的驱动力。磁性氧化物粉末细微,硬度高,对皮碗的磨损严重。

图 5 管道内壁黑色粉末成分分析图

4 结语

(1)无内涂层的天然气支线管道内壁金属氧化物等腐蚀粉末较多,常规磁力钢刷清管器难以有效清除干净,务必在漏磁检测前发送重型磁力清管器,尽可能多清除管道内壁腐蚀产物。

(2)建议新建小口径支线管道在设计建设阶段尽可能选用有内涂层管材,且应缩短清管站之间的距离,宜在60 km~80 km,即使发生检测器卡堵停球事件也可选择通过工艺牵引方式将检测器带入收球筒。

(3)无内涂层管道所用漏磁检测器务必选用耐磨性好的皮碗,皮碗过盈量不大于4%,且尽可能选择在大输量工况条件下开展检测,提升检测成功率,避免停球风险。

参考文献:

[1]陈耿,潘代波,骆晖,等.长输天然气管道内涂层技术及其应用[J].管道技术与设备,2009(4):16-17.

[2]刘刚,陈磊,张国忠,等.管道清管器技术发展现状[J].油气储运,2011,30(9):646-653.

[3]戴斌,陶志钧.皮碗式清管器的磨损和长度特性研究[J].上海煤气,2008(2):6-8.

作者:鲁青龙

来源:《管道保护》2022年第4期(总第65期)