中缅天然气埋地管道安全状态检测评价技术分析

浏览量:1311次发布时间:2022年08月25日

中缅天然气管道山区段占比高达81%,山区段地形地貌和水文条件复杂,地质灾害风险高,且其沿线分布较多人口密集型高后果区,在剧烈变化的地质条件与活跃的人类活动双重风险下,管道的整体应力水平极易超出极限承载能力,常发生变形、断裂失效等事故,造成人员伤亡、构筑物损坏及其他财产损失。因此,对埋地天然气管道的综合安全状态进行检测评价,是保障管道工程平稳运行的重要手段。

非接触磁应力检测是一种新型管道无损检测技术,能够在非开挖条件下对埋地管道进行远程检测。该方法可以识别出铁磁管道的潜在应力集中区域,并可根据磁场数据评估管道应力集中程度,能应用于埋地天然气管道安全状态的量化检测与评估。

目前,众多学者在非接触磁应力检测方面开展了大量理论与试验研究,但是基于非接触磁应力检测技术对埋地管道安全状态进行评价的相关研究较少。

为此,西南石油大学的研究人员首先建立埋地管道磁异常的理论计算模型,然后利用自主研制的非接触式扫描磁力计对埋地天然气管道进行检测,并定义磁异常综合指数F值,用于评估磁异常管段的应力集中程度,从而确定埋地天然气管道的安全状态,最后,通过现场开挖,验证了检测结果的准确性。

非接触磁应力检测技术原理

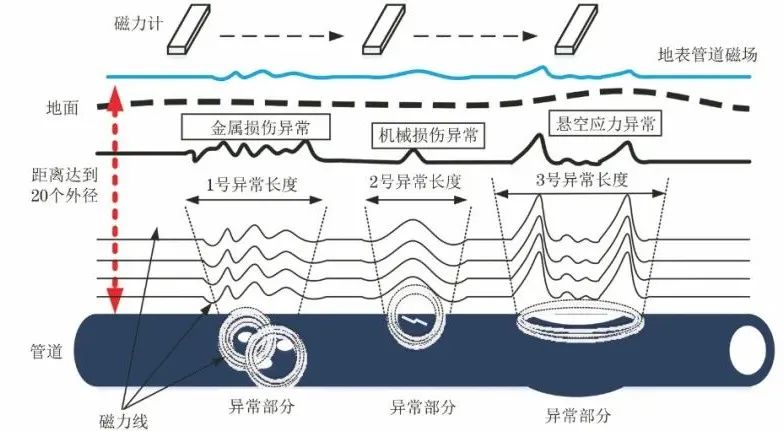

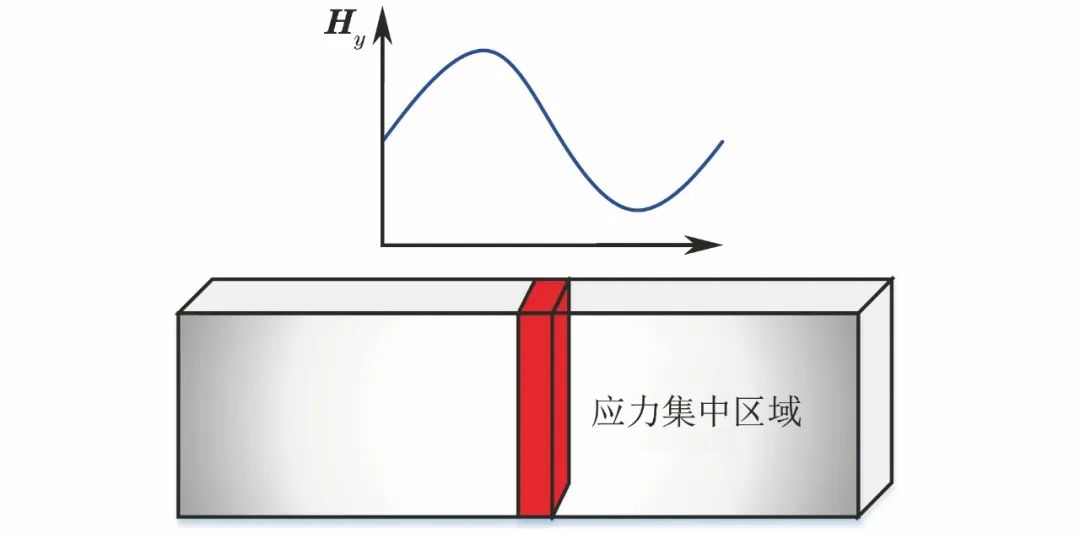

非接触磁应力检测技术原理如图1所示,铁磁管道在地磁场和荷载的作用下发生磁化,从而在管道上方产生叠加于地磁场之上的自漏磁场。当腐蚀、第三方破坏导致管道出现金属损失、焊接缺陷或地面运移引起管道屈曲时,管道会出现局部应力集中。根据铁磁管道的磁机械效应,应力集中会导致管道内部磁畴组织发生不可逆的重新取向,从而引起自漏磁场发生突变,这种突变在背景磁场中表现为磁异常。随管道埋深增大,磁信号强度逐渐减小。利用精度达到nT级别的远程磁检测仪在地面非开挖条件下采集管道的磁信号,用于评估管道的应力集中程度,从而实现对埋地铁磁管道的远程检测。

图1 非接触磁应力检测技术原理示意

非接触式管道磁力检测系统

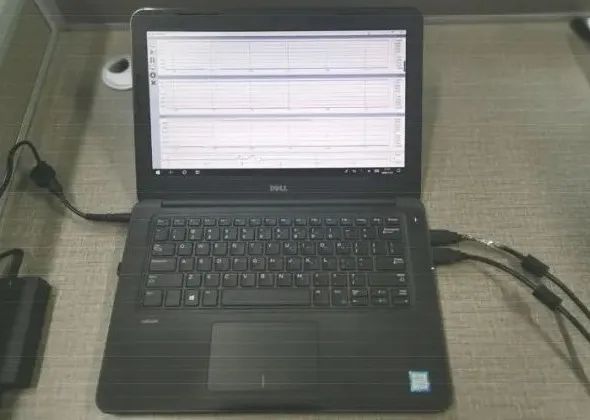

采用自主研制的非接触式管道磁力检测系统PMSI-Sentinel 1.0对埋地铁磁管道进行检测。检测系统如图2所示,主要包括3个主要部分:第一部分为非接触式扫描磁力计,磁传感器设置在磁力计的两端,用于采集管道上方的自漏磁场数据,两传感器之间距离为0.5米;第二部分为数据传输专用线缆(6通道),用于将采集的磁场数据传输至PC端;第三部分为PC端数据采集软件,用于实时显示与分析数据,并进行存储。

图1 非接触磁应力检测技术原理示意

非接触式管道磁力检测系统

采用自主研制的非接触式管道磁力检测系统PMSI-Sentinel 1.0对埋地铁磁管道进行检测。检测系统如图2所示,主要包括3个主要部分:第一部分为非接触式扫描磁力计,磁传感器设置在磁力计的两端,用于采集管道上方的自漏磁场数据,两传感器之间距离为0.5米;第二部分为数据传输专用线缆(6通道),用于将采集的磁场数据传输至PC端;第三部分为PC端数据采集软件,用于实时显示与分析数据,并进行存储。

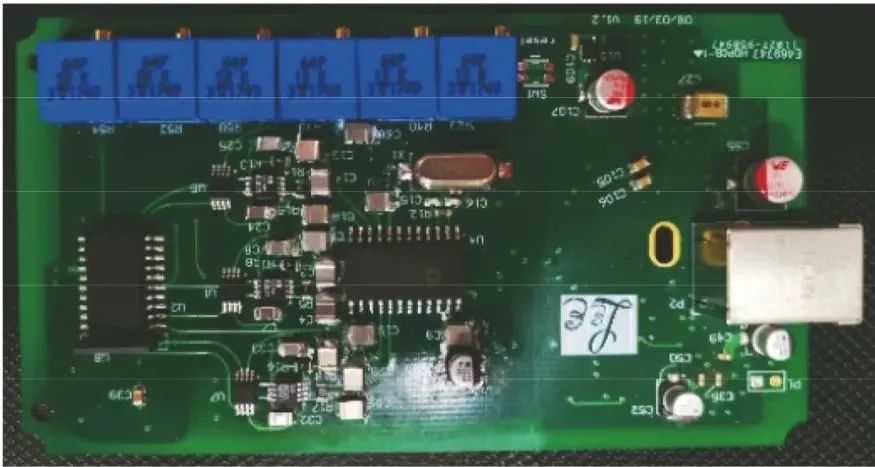

图3 自主研制的AMR磁阻传感器

磁阻传感器的主要性能指标如下:检测灵敏度1nT,检测量程±6Oe,操作温度-30~70℃,采样频率50Hz,开机后稳定时间1min。

检测方法

检测人员手持非接触扫描磁力计在管道正上方匀速移动,磁力计自动采集管道的磁场数据,并实时传输至上位机的数据采集软件进行显示。

数据采集软件显示的结果主要包括:

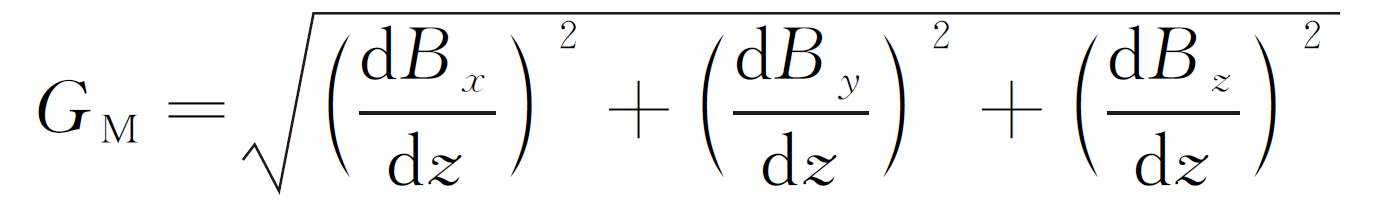

① 磁感应强度三分量沿垂直于管道轴向的梯度dBx/dz,dBy/dz,dBz/dz,其中x方向代表管道轴向,y方向代表垂直方向,z方向垂直于管道轴向;

② 磁场梯度模量GM可由下式计算,GM>0,且GM越大表示损伤程度越高。

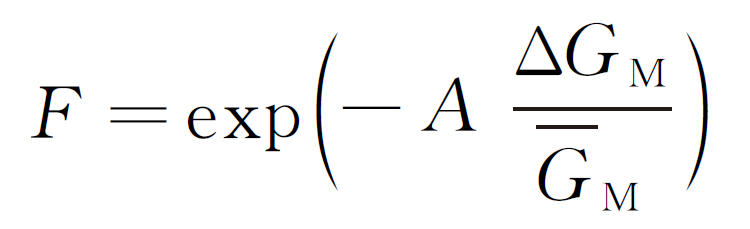

根据磁异常综合指数F确定管道的磁异常等级。F可由下式计算得出

式中:A为修正系数;ΔGM为管道沿线相对于全管道磁场梯度模量平均值的变化幅值;图片为全管道磁场梯度模量的平均值。

管道磁异常等级分为3个等级,其中Ⅰ级为高风险(0<F≤0.2),Ⅱ级为中等风险(0.2<F≤0.6),Ⅲ级为低风险(0.6<F≤1.0)。

现场工程应用

选取中缅天然气管道某高后果区管段开展检测评价,检测里程为400米。管道材料为X80钢,规格为ф1016 mm×18.2 mm,设计压力为10MPa,防腐层类型为3PE,输送介质为天然气。

非接触磁应力检测结果

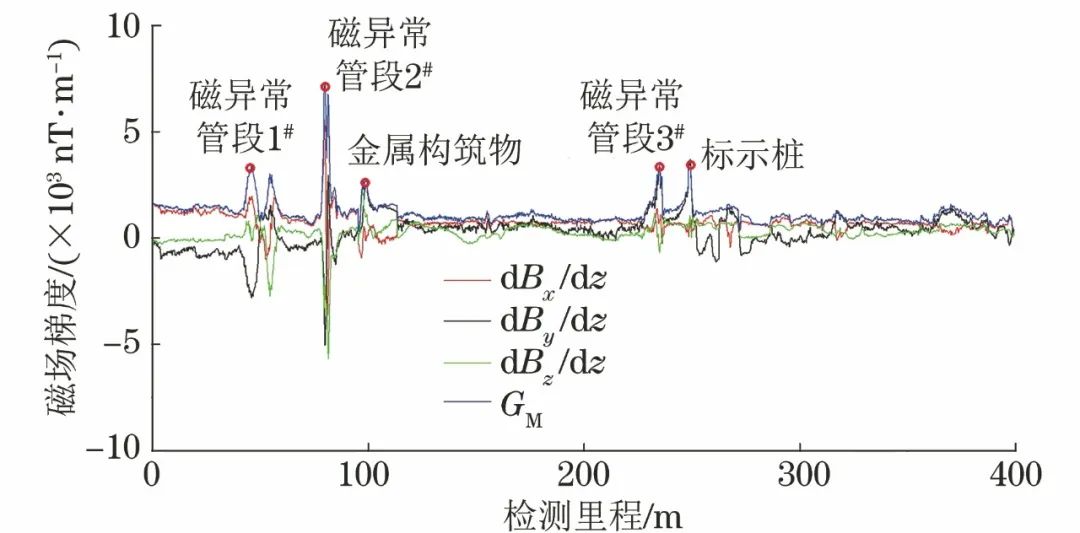

采用自主研制的非接触式磁应力检测装置对埋地天然气管道进行检测,获取管道上方一定距离处沿z方向Bx、By和Bz的梯度以及梯度模量GM。在检测过程中,针对目标管道沿线的标示桩、金属干扰物等进行了详细记录,检测结果如图4所示。

图4 目标管道非接触磁应力检测图谱

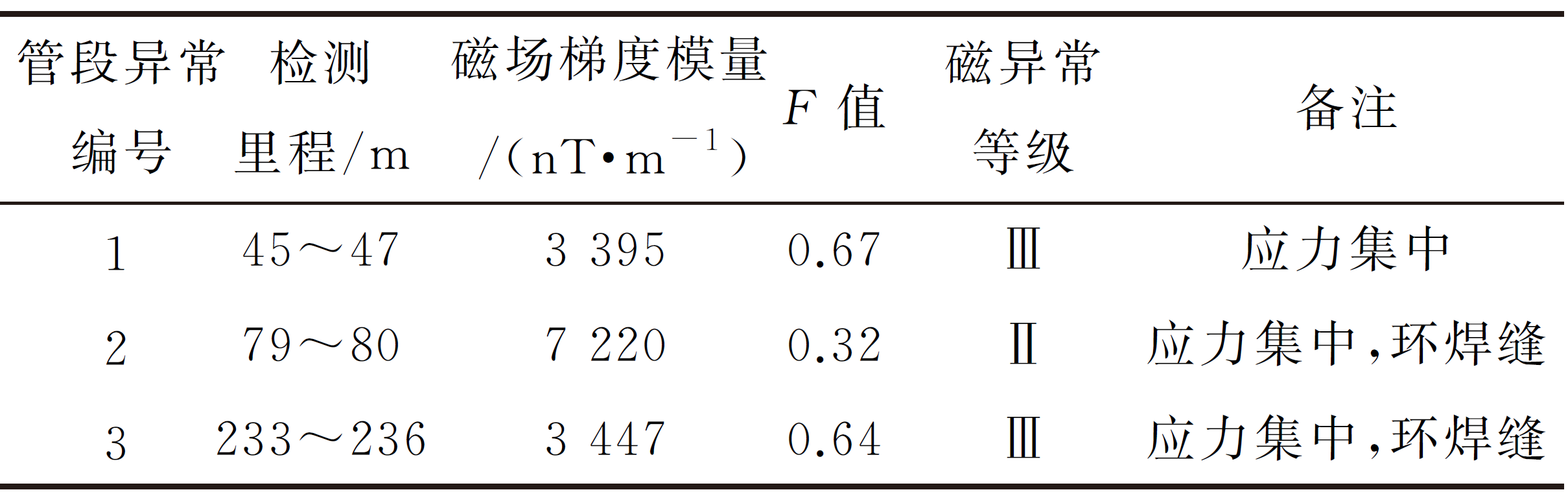

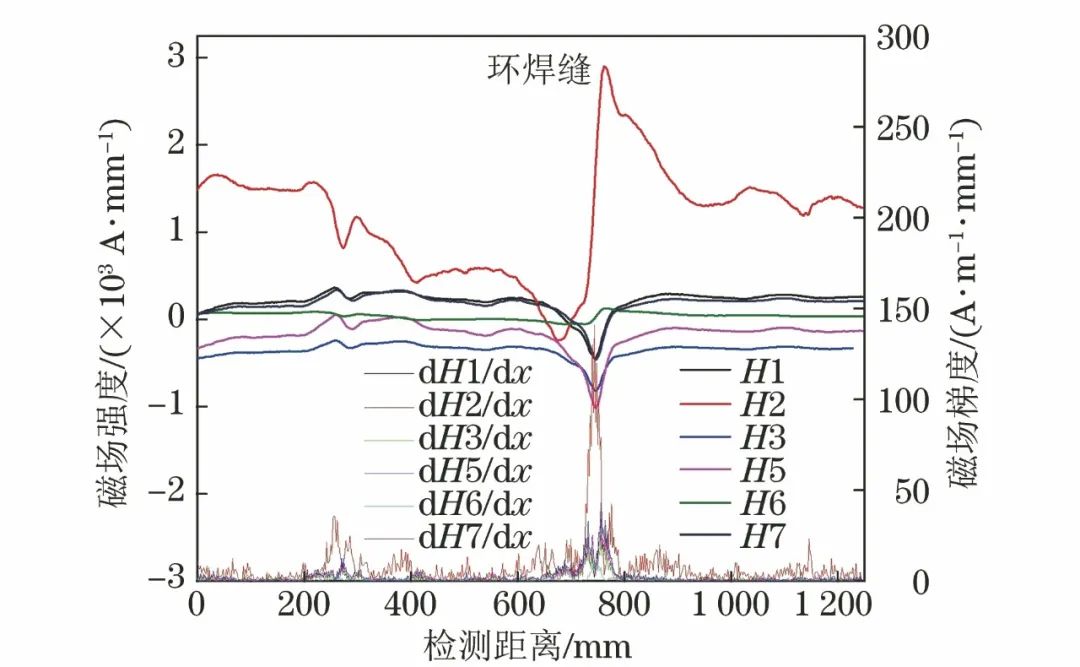

检测发现了3处磁异常管段。根据检测结果,2#磁异常管段的磁场梯度值超过7000nT/m,远远超过检测管道的均值1190nT/m,存在显著的应力集中现象。经计算,该处管段的磁异常综合指数F值为0.32,对应的磁异常等级为Ⅱ级。基于被测磁信号的分布特征,可以判断相对严重的应力集中区域主要位于环焊缝部位。

由图4可知,除标示桩等外部金属干扰物外,正常运行管段的磁场变化平缓,梯度分量数值较小,数值范围均在1300nT/m以内,而磁异常管段由于局部应力的相对集中,管道周围磁场发生突变,梯度变化剧烈,且应力集中程度越大,梯度模量GM越大,对应的F值越小。进一步分析发现,在磁异常管段的磁信号三分量中,y方向的磁场梯度变化程度最剧烈,而x或z方向的磁场变化相较y方向的程度弱。

基于埋地天然气管道的设计与运行参数,最终得到了磁异常管段里程位置、磁场梯度、F值、磁异常等级以及损伤类型等结果,具体如下表所示。

磁异常管段检测信息

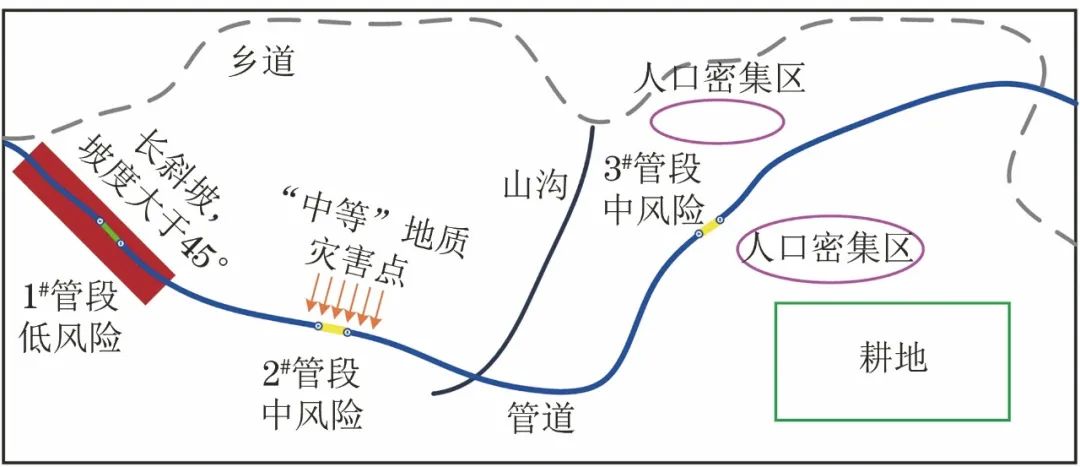

综合安全状态评价

通过实地勘察目标管道沿线地形地势与人口分布情况来分析确定风险隐患和失效后果。1#磁异常管段沿长斜坡敷设,斜坡设置有排水渠和挡土墙,能够有效避免水土流失;2#磁异常管段附近有一处“中等”地质灾害点,管道应力和安全状态不明确,但丰水期雨量过大时易导致山体滑坡,给埋地天然气管道带来较大的外部荷载而引发管道变形、断裂,故安全状态为高风险;3#磁异常管段位于人口密集型高后果区,高后果区等级为Ⅲ级,通过非接触磁应力检测分析结果可知,3#磁异常管段的应力集中水平较低,失效可能性较低,但由于人口分布密集,失效后果严重,因此,评估安全状态为中等风险。目标管道沿线综合安全状态分布如图5所示,其中,蓝色代表正常运行,绿色代表低风险,黄色代表中风险,红色代表高风险。

图5 目标管道沿线综合安全状态分布

开挖验证

外观检查

根据综合安全状态评价结果,并结合现场开挖条件,选择2#磁异常管段进行开挖验证。开挖现场如图6所示。开挖管段为弯管段,位于长斜坡坡顶处,管道埋深为2.8m。开挖长度为5.4m,宽度为3.8m,深度为4m。外观检查发现管道外防腐层有明显破损,管道底部存在悬空。剥离防腐层后,发现管道中部有环焊缝,焊接质量欠佳,发现多处焊接缺陷。

图7 磁记忆检测原理

图8为2#磁异常管段的磁记忆信号曲线,可见在环焊缝附近,法向磁记忆信号出现正弦波动,磁场强度和梯度值分别达到了2900A/mm和141A/m·mm,远高于开挖管道磁场强度和梯度的平均值(分别为177A/mm和2.8A/m·mm),说明环焊缝位置存在显著的应力集中现象,这与非接触磁应力检测结果以及安全状态评价结果一致。

图8 2#磁异常管段的磁记忆信号曲线

同时,由X射线检测结果可知,该环焊缝存在多处焊接缺陷,在外部滑坡荷载作用下,焊缝位置容易产生裂纹缺陷,成为潜在的管道薄弱位置。因此,建议在该处安装在线监测系统,持续掌握风险管段安全状态的变化情况,以保障其平稳运行。

管道安全状态在线监测系统设计

该系统主要由多维感知层、融合采集与协同处理层、海量传输层、数据展示层等模块组成,系统框架如图9所示。

图9 安全状态在线监控系统框架

1

多维感知层:采用多种类型传感器来监测管道多维状态参数,主要包括应力应变、地表位移、降雨量和视频图像等。

2

融合采集与协同处理层:多源数据通过数据线缆传输至数据采集系统同步处理,并进行存储。另外,考虑到野外环境供电困难,现场监测设备采用太阳能供电模式。

3

海量传输层:利用5G通讯技术,将数据通过无线通讯模块实时传输至云服务平台。

4

数据展示层:通过数据监控软件登陆至云服务平台,可以实现从管网调控中心到手机移动端的多接口用户登陆,实时掌握管道的安全状态。

结语

◆ (1) 通过非接触磁应力检测技术,可以准确识别出应力集中管段及其严重程度,结合高后果区和地质灾害情况,能够有效判断出应力集中管段的风险等级。

◆ (2) 对400米埋地天然气管道进行了非接触磁应力检测,共计发现3处应力集中管段。其中,Ⅱ级应力集中管段的磁异常综合指数F值为0.32,对应的安全状态为高风险。磁异常管段的检测信号特征表明,应力集中区域主要位于环焊缝位置。

◆ (3) 建议针对高风险管段安装在线监测系统,对管道的应力应变、降雨量、地表位移、第三方破坏等进行全方位监测,以实时掌握与预测管道的健康状态变化情况,保障安全运行。

作者:何腾蛟,廖柯熹,何国玺,赵建华