核燃料包壳管的阵列涡流检测

浏览量:1062次发布时间:2022年07月06日

核燃料元件是反应堆的核心部件,工作于高温、高压、强辐照、冷却剂冲刷及腐蚀蜕变等苛刻环境中。包壳管作为核反应堆的第一道安全屏障,对其进行质量监控对反应堆的安全运行至关重要。入堆前,若包壳管裂纹、夹杂、点坑等缺陷参数超过安全阈值,燃料棒将存在较高的失效风险。因此,须采用有效的无损检测方法对包壳管进行100%检测。当前包壳管的无损检测方法主要有超声、涡流和目视检测。

包壳管涡流检测主要包括机械旋转扫描技术和阵列技术。机械旋转扫描多用于在线检测,检测设备维护难度大,检测效率低。阵列涡流技术多用于核电传热管的在役检测。随着计算机技术、电子扫描技术以及信号处理技术的发展,阵列涡流技术逐渐成熟。该技术通过设计涡流检测线圈结构,并借助涡流仪强大的分析、计算及处理功能,实现对材料和零件的快速、有效检测。其传感器阵列的结构形式灵活多样,可以非常方便地对表面复杂的零件或者大面积金属表面进行检测,且其发射/接收线圈的布局模式成倍地提高了涡流对材料的渗透深度。

随着阵列检测技术逐渐成熟,其应用领域也越来越广泛。核燃料棒用包壳管直径通常为6~16 mm,壁厚约为0.5 mm,其制造过程中可能存在不同深度、不同方向的划伤和折叠等缺陷,对缺陷的方向和深度检测宽容度要求较高。阵列涡流检测技术融合了最新的传感器技术、计算机技术和数字信号处理技术,为包壳管的检测提供了新途径。

中核北方核燃料元件有限公司的技术人员采用阵列涡流检测技术对316不锈钢包壳管上的人工缺陷进行检测,检测结果表明该方法可在11 dB的信噪比(满足标准YB/T 4083-2020《钢管、钢棒自动涡流探伤系统综合性能测试方法》关于信噪比大于10 dB的要求)条件下,准确地检出不同类型、不同尺寸的内外表面缺陷,对包壳管的涡流检测具有重要的指导意义。

1 阵列涡流检测原理

阵列涡流检测设备中最为常见的两种激励(T)-接收(R)方式如图1所示,图中LSD为单个线圈激励、多个线圈接收方式,该接受方式接收线圈与激励线圈的间距较大,特别适合用于表面大缺陷的检测,并且受提离的影响较小;SDD为双线圈激励、双线圈接收方式,该方式对小缺陷的检测灵敏度高。两种激励-接收方式可同时发现不同方向的缺陷,可检测缺陷类型较全面。

图1 阵列线圈激励-接收方式示意

试验选用外穿过环绕式阵列探头(布置2圈,每圈23个点探头),采用SDD激励-接收方式,阵列涡流扫描方向如图2所示。

图2 阵列涡流扫描方向示意

2 工艺试验

人工缺陷对比样管

人工缺陷对比样管是针对被检对象的检测要求,按照相关标准加工制作,并经相关部门确认,用于被检对象质量符合性评价的试样。人工缺陷的形式并不统一,一般由产品制造或使用过程中可能产生的缺陷性质和形状决定。

试验所用的对比样管采用槽和通孔来模拟316不锈钢包壳管中的常见缺陷(槽型缺陷用于模拟裂纹、折叠等缺陷,通孔缺陷用于模拟分层、夹杂等缺陷)。试验选择尺寸为15.7 mm×0.55 mm(直径×壁厚,下同)的包壳管制作人工缺陷(加工通孔、内环槽、内纵槽、外环槽、外纵槽)。人工缺陷对比样管结构如图3所示。

图3 人工缺陷对比样管结构示意

缺陷①是一个贯穿管壁的通孔,孔径为0.2 mm;

缺陷②是一个长度为3 mm的周向槽,槽宽为0.2 mm,深度为壁厚的10%,从管子内壁面切入;

缺陷③是一个长度为3 mm的周向槽,槽宽为0.2 mm,深度为壁厚的10%,从管子外壁面切入;

缺陷④,⑤,⑥是3个贯穿管壁的通孔,孔径为0.2 mm;沿圆周方向彼此间隔为120°,长度方向上相隔200 mm;

缺陷⑦是一个长度为3 mm的轴向槽,槽宽为0.2 mm,深度为壁厚的10%,从管子外壁面切入;

缺陷⑧是一个长度为3 mm的轴向槽,槽宽为0.2 mm,深度为壁厚的10%,从管子内壁面切入;

缺陷⑨是一个贯穿管壁的通孔,孔径为0.2 mm。

参数配置

阵列涡流检测时的缺陷信号强弱不仅取决于工件本身的电导率、磁导率、缺陷类型等因素,同时也受探头激励电压、增益和激励频率的影响。

阵列涡流探头的激励电压及增益可调,电压及增益越大,检测线圈的感应电动势也就越大,同时噪声信号的幅值也会更大。将噪声信号控制在一定水平的情况下,应尽量增加电压值和增益。试验采用双通道检测(轴向和周向通道),电压设置为6 V,增益为54 dB。根据涡流检测理论,频率越高,趋肤效应越强,表面缺陷的检测灵敏度就越高,但穿透能力会下降,近表面缺陷的检测灵敏度也会下降。综合考虑后试验选用的检测频率为350 kHz。

检测结果

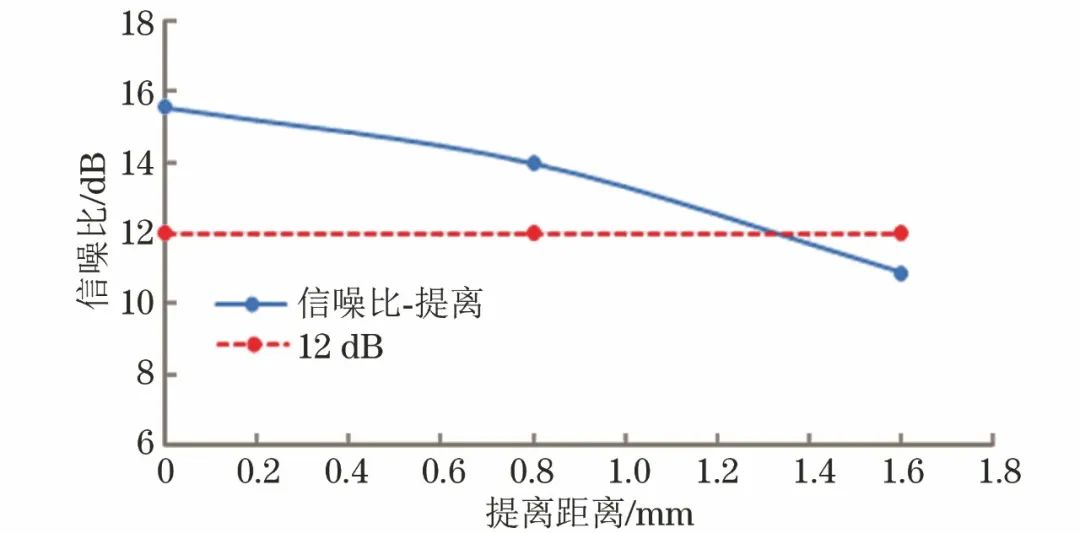

提离效应是涡流检测的重要考虑因素,其会影响薄壁管检测信号的信噪比,对检测不利,所以首先评价提离效应对检测结果的影响。

通孔的信噪比与提离的关系曲线如图4所示,可见在50 mm/s的检测速度下,系统可保证在1 mm提离条件下检测信噪比达11 dB。

图4 通孔的信噪比与提离的关系曲线

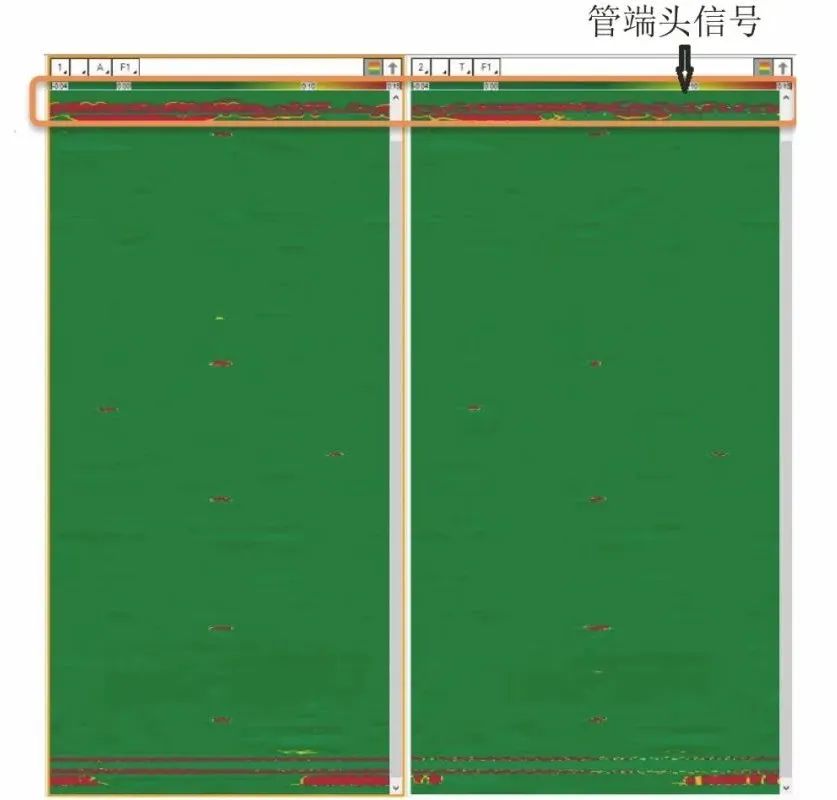

不锈钢人工缺陷对比样管的阵列涡流检测结果如图5所示。由图5可直接确定缺陷的辨识度和分布位置。

图5 人工缺陷对比样管的阵列涡流检测结果

由图5可知,两通道均可准确识别通孔、外环槽、外纵槽等缺陷,而内环槽、内纵槽图像辨识度相对较低。

不同人工缺陷的检测量化结果如表1所示,通过对比检测信号的相位和幅值可判断缺陷的类型及分布深度。

表1 不同人工缺陷的检测量化结果

由表1的量化结果可知,通孔、外环槽、外纵槽信号的信噪比较高,幅值均大于0.3 V。内环槽和内纵槽缺陷信号的幅值较低,小于0.2 V。同种缺陷类型下,外伤的响应幅值比内伤的响应幅值大两倍以上,且从相位可知,内表面缺陷相位约为110°,外表面缺陷的相位则约为70°。由此可知缺陷的检出率受缺陷深度和分布位置的影响较大。通过调节适当的参数可准确检出尺寸为3 mm×0.2 mm×0.05 mm(长×宽×深)的内环槽、内纵槽、外环槽、外纵槽以及直径为0.2 mm的通孔。

3 结语

以上开展了阵列涡流技术在核燃料包壳管检测中的应用研究,采用尺寸为15.7 mm×0.55 mm的316不锈钢对比样管进行检测灵敏度验证。检测结果说明阵列涡流技术可有效应用于核燃料包壳管的检测,同时,鉴于探头结构设计的灵活性,该检测技术具有较强的适应性,可推广到其他相关核燃料元件的质量控制中。

作者:俞东宝,汤慧,张小刚,成志飞

工作单位:中核北方核燃料元件有限公司

第一作者简介:俞东宝,高级工程师,主要从事核燃料元件制造工作。

来源:《无损检测》2022年5期