压力管道未焊透深度的数字射线定量检测

浏览量:1381次发布时间:2022年04月24日

压力管道中未焊透缺陷较为普遍。根据标准GB/T 6417-2005《金属熔化焊接头缺欠分类及说明》,未焊透会减少焊缝的有效截面积,危害较大,主要体现在以下几个方面:

① 使接头强度下降;

② 引起应力集中;

③ 严重降低焊缝的疲劳强度;

④ 可能发展为裂纹源,破坏焊缝。

图片

根据标准TSG D7005-2018《压力管道定期检验规则 工业管道》的要求,当管道的材料为20钢、16Mn或者奥氏体不锈钢时,未焊透按局部减薄定级,其他材料的未焊透按照未熔合定级。局部减薄深度和未焊透自身高度的定量检测尤为关键,是开展工业管道安全性能综合评级的基础。

未焊透深度检测的相关规定

标准NB/T 47013.2-2015《承压设备无损检测 第2部分:射线检测》 附录L规定检测未焊透深度时需采用对比试块,对于管外径D0>100 mm的管道,其未焊透深度可采用Ⅱ型试块(通用槽型对比试块)来测定,该试块是圆弧状的,试块内径与管外径相同;有一定厚度的试块模拟管道环向焊接接头的外表面余高;刻槽模拟管道环向焊接接头的根部未焊透。对于管外径D0≤100 mm的管道,其未焊透深度可采用Ⅰ型试块(小径管环焊缝专用对比试块)来测定。

试验设计的刻槽深度分别为0.3,0.5,1.0,1.5 mm。将对比试块放置于缺陷部位进行透照,通过对比试块上已知深度人工模拟缺陷的黑度和实际缺陷的黑度来确定实际缺陷的深度。受底片缺陷大小的限制,利用黑度计孔(直径大于2.5 mm)很难得到精确的缺陷深度。

标准ASME B31.3-2016 Process Piping规定,通过未焊透区域的黑度与母材黑度的对比来确定未焊透深度,若未焊透区域剩于的厚度不低于母材厚度就认为合格。在无法检测未焊透区黑度的情况下可对黑度进行目视检测,但由于未焊透区域的面积与母材面积差异较大,目视检测得到的黑度会有较大的视觉偏差,不利于控制,且母材与未焊透区的散射比差异大,容易造成未焊透区的实际评估偏差大。

以上两个标准虽然都是采用黑度对比的方式来对未焊透进行粗略评估,但前者采用对比试块刻槽处的黑度来与未焊透部位的黑度进行对比显然更加合理。

未焊透深度检测方法

未焊透深度检测方法主要有两种:

试验推导法

1 利用标准NB/T 47013.2-2015附录中使用的对比试块或模拟试块来检测不同深度对应的灰度值,拟合得到该透照条件下深度和灰度的关系。

理论推导法

2 利用被检工件上相邻部位的灰度差来确定对应的厚度差。数字射线成像技术使用计算机输出图片信息,可方便、准确地确定灰度差。

压力管道未焊透深度的

数字射线定量检测

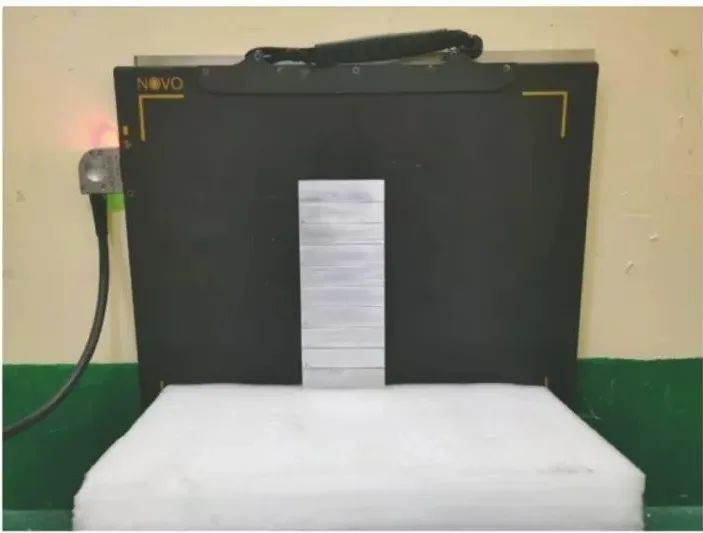

数字射线成像系统配置

1 试验使用设备包括NOVO型便携式X射线数字成像系统;工业非晶硅平板探测器,其一次成像面积为231 mm×284 mm,像素间距为148 μm,动态范围为16 bit,具有16倍的无失真放大功能;便携式高频恒压X射线机(管电压为50~300 kV),其电流为0.5~4.5 mA。

铝阶梯试块的数字射线检测

2 采用数字射线成像技术对铝阶梯试块进行检测,该试块厚度为1~10 mm,阶差为1 mm。透照方式为单壁透照,焦距为1000 mm,透照电压为100 kV,透照电流为2 mA,透照时间为2 s。

图1 铝阶梯试块的数字射线透照布置示意

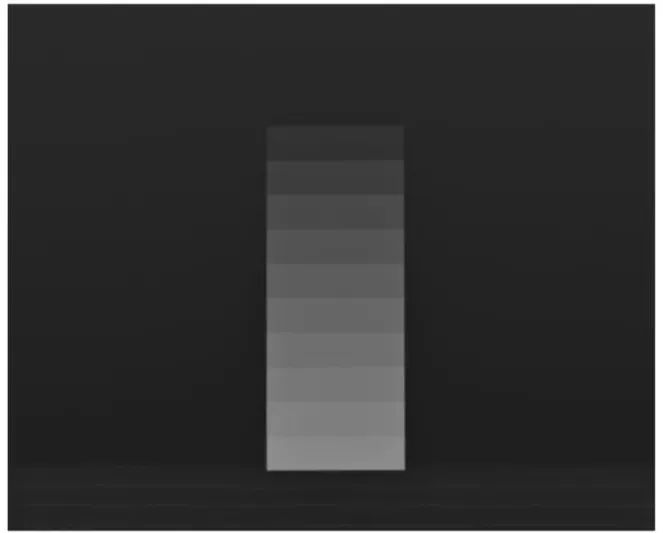

图2 铝阶梯试块的数字射线成像结果

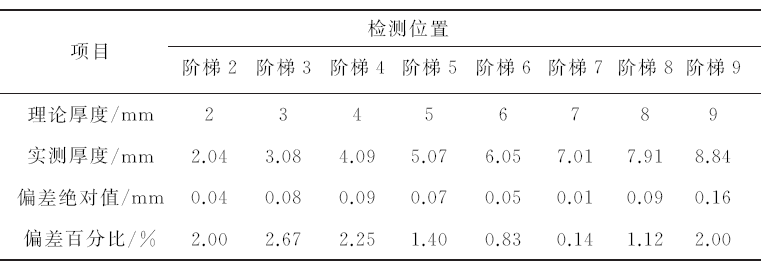

利用阶梯试块两个已知厚度的阶梯进行衰减系数校正,得到衰减系数μ=0.0746,利用校正后的系统对各个阶梯的厚度进行检测,检测结果如表1所示。

表1 阶梯试块厚度的数字射线检测结果

内壁刻槽碳钢管的数字射线检测

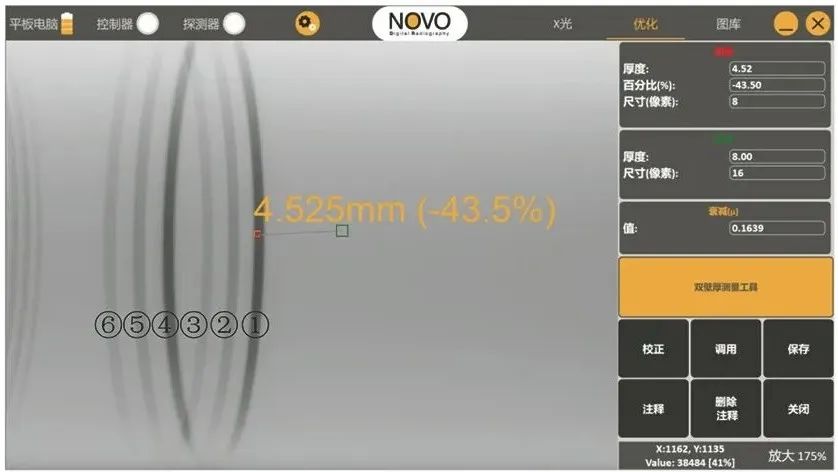

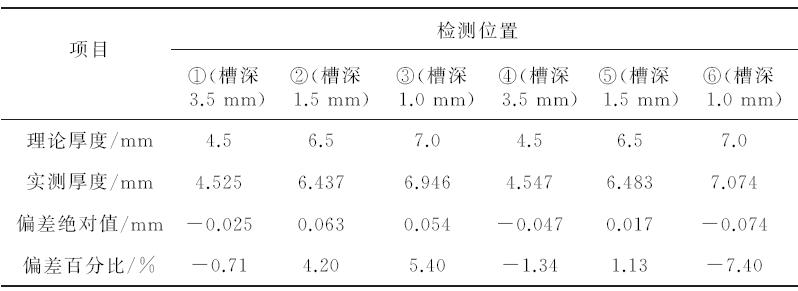

3 内壁刻槽碳钢管的规格为ø89 mm×4 mm,工件内壁刻有3个刻槽以模拟未焊透缺陷,槽深分别为1.0,1.5,3.5 mm。采用数字射线技术对该碳钢管进行检测,焦距为1000 mm,透照方式为双壁双影,透照电压为160 kV,电流为1 mA,曝光时间为1s。

图3 内壁刻槽碳钢管的数字射线透照布置示意

图4 内壁刻槽碳钢管的数字射线成像结果

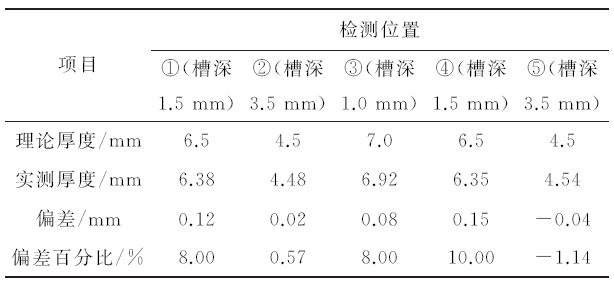

6个刻槽影像中,左侧3个为靠近射线机侧的刻槽显示,另外3个为靠近探测器侧的刻槽显示。以内壁1 mm深的刻槽和筒体为基准校正衰减系数,得到μ=0.1639。使用校正后的系统对内壁有刻槽的碳钢管厚度进行检测,检测结果如表2所示。

表2 内壁刻槽碳钢管厚度的数字射线检测结果

外壁刻槽碳钢管的数字射线检测

4 同样对外壁有刻槽(槽深为1.0,1.5,3.5 mm)的碳钢管厚度进行数字射线检测,透照方式为双壁双影,焦距约为1000 mm,透照电压为160 kV,电流为1 mA,曝光时间为1 s。外壁刻槽碳钢管的数字射线成像结果如图5所示,图中有6个刻槽影像,其中左侧3个为靠近射线机侧的刻槽显示,另外3个为靠近探测器的刻槽显示。

图5 外壁刻槽碳钢管的数字射线成像结果

表3 外壁刻槽碳钢管厚度的数字射线检测结果

实践案例

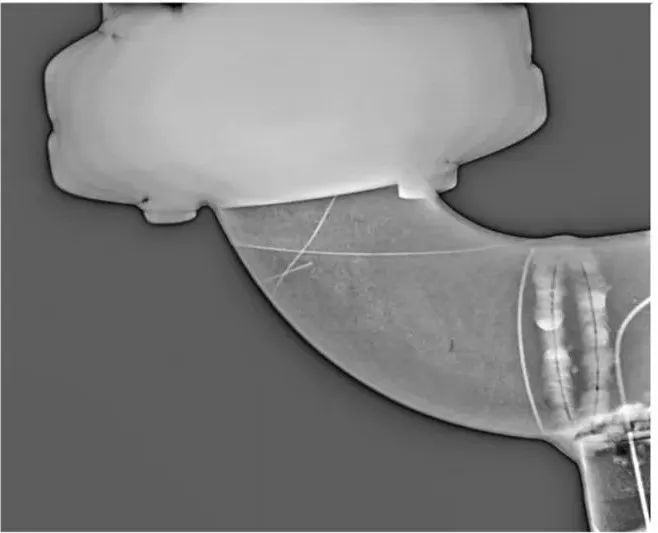

某GC2级导热油管道的设计压力为0.33 MPa,设计温度为280 ℃,规格为ø76 mm×4 mm,采用数字射线成像技术对该管道进行检测,发现其存在深度为0.4 mm的未焊透缺陷,如图6所示。检测时焦距为800 mm,透照方式为单壁透照,透照电压为180 kV,电流为1.5 mA,透照时间为2s。

结 语

数字射线检测可以实现未焊透深度的精确检测,检测最大偏差为10.0%。现场检测前,应进行相应工况的模拟验证试验,并且用于验证的对比试块应计量合格,以确保检测精度。在检测过程中,灰度值应取区域的平均值,避免单个检测点的误差。

图片

作者:郭涛1,周海彦1,赵星波1,竺哲明1,程飞1,张明洋2,陆水龙1,蒲建忠1