多相流管道声波泄漏检测技术

浏览量:1963次发布时间:2021年11月24日

摘要:目前,油气混输系统中多相流技术的工程应用日益增多,而多相流管道的安全问题相比单相介质管道复杂很多。基于声波传感技术具有频率范围宽、传播距离长、易识别等优点,将声波传感技术应用于多相流介质两相流管道。通过泄漏前后动态压力信号最大均值和最大均方值波动值变化,判断流型、流量、泄漏方位、泄漏孔径这几种因素变化对泄漏信号的影响。通过理论分析建立了分层光滑流、分层波浪流、段塞流稳定流动过程中动态压力波动幅值与气液流量关系模型,用于确定各流型下稳定流动背景噪声幅值波动,为气液两相流管道泄漏声波检测技术的实现奠定了基础。

油气混输系统中以气液混输技术应用最广,气液混输的实质是管道内的气液两相流动,但目前的油气管道泄漏声波检测技术仅应用于单相输气、输油管道[1-10]。国际上,自1991 年Fuchs 提出基于声学信号分析法以来,研究者不断对基于声波法的管道泄漏检测技术和定位技术进行完善[11-12],目前该技术应用于生产管道上的检测效果良好。在中国,杨理践、孟令雅等在管道泄漏声波检测及定位技术研究方面取得了很好效果;在声波信号处理方面,研究者利用管道泄漏声波传播机理,提出一系列特征提取指标[13-18],包括神经网络技术、自适应滤波器结构-抗交串自适应噪声、最小平方支持向量机互相关时频谱方法等[19-24]。

输气管道与输油管道在流动过程中经常出现气泡流、气团流甚至段塞流等两相流动或多相流动现象,但是已有的管道泄漏声波检测研究通常忽略了这些因素的影响。单相介质输液输气管道与气液两相流管道差异很大,气液两相流管道发生泄漏时发声机理更加复杂,因此以上研究成果在气液两相流管道的泄漏检测中并不完全适用,泄漏前后的稳定流动过程和泄漏过程均与单相介质管道不同。一方面,单相介质管道特别是输气管道,由于气体扩散性极强,管道稳定流动过程几乎没有其他动态压力波动;而气液两相流管道内存在气液相界面,两相间相互作用,使得气液两相流管道内流体在稳定流动过程中造成的动态压力波动远大于单相介质管道。另一方面,若管道发生泄漏,单相介质管道产生突发型声发射信号波动极为显著;而气液两相流管道气液两相流动特征改变,流场各参数发生变化,泄漏后会达到新的气液两相流动状态。在此以水平管道气液两相流为研究对象,研究管道泄漏前后特性和泄漏信号特征。

1 气液两相流管道泄漏检测试验

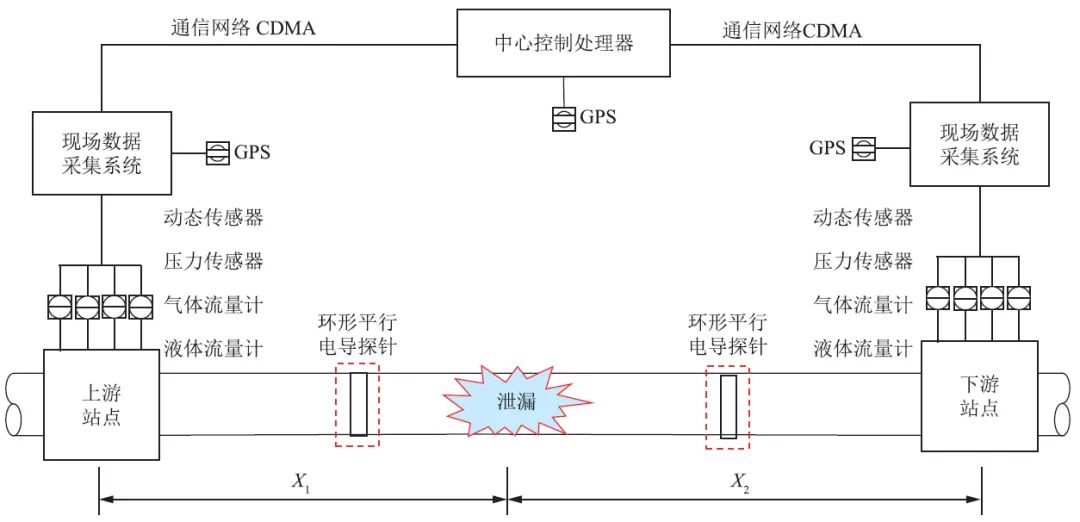

油气混输管道常见的流型包括分层光滑流、分层波浪流、段塞流。不同流型、不同泄漏位置的声波具有不同特点。气液两相流管道泄漏声波检测原理[25-26]:气液两相流管道发生泄漏瞬间,管道内外形成压差,导致流体迅速通过泄漏孔口喷射出管外,形成泄漏瞬时声源;泄漏后,由于泄漏孔口的存在,气液流体不断流经泄漏孔口,在相分离作用下形成泄漏持续声源,不同流型工况发生泄漏后,主管道内气液两相流动态压力信号波动变化不同,最终使得管内流体流动状态不同。通过对动态压力传感器采集声波信号的幅值和频率变化分析进行泄漏判断,并通过其幅值衰减和不同位置动态压力传感器采集到的信号所具有的时间差进行互相关分析,实现泄漏定位(图1,其中X1 为上游站点距泄漏点的距离,X2 为下游站点距泄漏点的距离)。

图1 气液两相流管道泄漏检测试验流程图

试验主体管道采用DN40 无缝钢管,内径37 mm,管道总长60 m,测试段采用有机玻璃PMMA 透明管,流体介质为水和空气,目测判别试验管段上的透明玻璃管段流型(图2)。为了保证供气压力稳定,系统还设有两个0.5 m3 的缓冲罐,其中一个罐可作为环道回气的缓冲罐。气体流量和液体流量分别通过气液混合器前的气液流量计调控。试验管道沿线压力传感器采集管道压力变化。泄漏模拟装置为丝堵式,泄漏孔口为圆形,泄漏方位为管道垂直环向上的下部、中间、上部3 个方位,泄漏孔径有4 mm、5 mm、6 mm、7 mm、8 mm,大部分工况采用4 mm、6 mm、8 mm 这3 种孔径进行模拟,并通过球阀的迅速开启作为泄漏开启。声波传感器采用美国PCB 生产的106B 型动态压力传感器。动态压力信号采集系统采用NI 公司产品cDAQ-9171和NI-9234。试验装置建立了高速的实时数据采集系统,该系统的数据采集和处理主要通过软件LabVIEW实现。

图2 气液两相流试验测试管段实物图

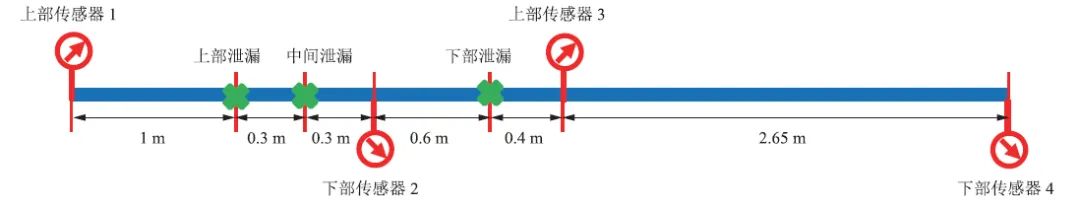

设置动态压力传感器是为了能够采集到清晰可靠的管道泄漏过程的动态压力信号。分别在管道壁面中心线的上部和下部设置传感器(图3),动态压力传感器1、2、3、4 设置在泄漏点附近。当泄漏位置与传感器位置重合时使得管道构造更加复杂,导致采集信号产生较大偏差,因此将两者错开分布。

图3 动态压力声波传感器在管道上的布置图

采用传感器2 进行动态压力信号采集,以其采集到的分层光滑流泄漏信号为例,液体流量0.3 m3/h,气体流量0.5 m3/h,泄漏孔径8 mm,泄漏方位位于管道上部,采集泄漏声波信号,试验重复5 次,得到的最小幅值分别为:—5.473 6 kPa、—5.353 3 kPa、—5.424 2 kPa、—5.232 8 kPa、—5.334 2 kPa。动态压力传感器的分辨率可达0.000 69 kPa,则采集信号最小幅值可表示为(5.363 62±0.000 69) kPa,试验数据最大误差为2.439%。

2 不同流型泄漏信号特征分析

2.1

原始信号特征对比

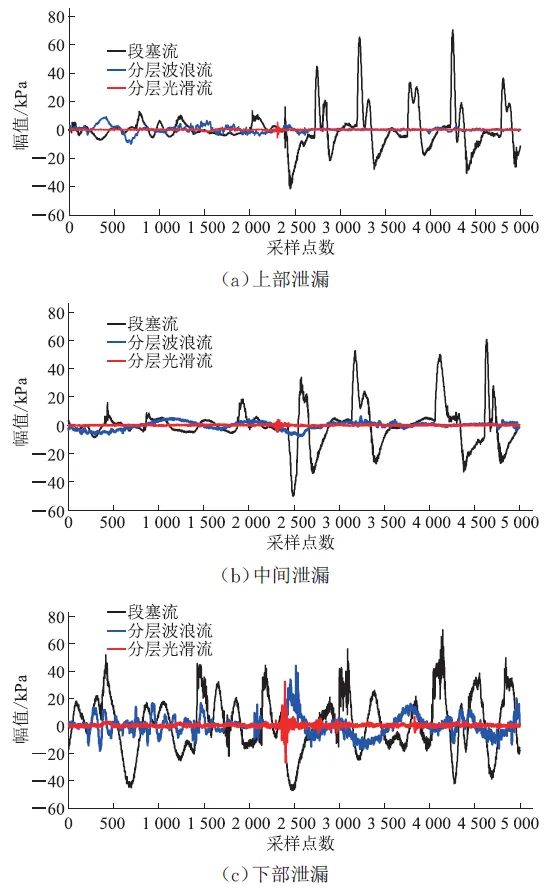

对3 种流型不同方位的泄漏信号进行对比分析,分别选取分层光滑流气体流量0.1 m3/h,液体流量0.4 m3/h;分层波浪流气体流量5 m3/h,液体流量0.3 m3/h ;段塞流气体流量5 m3/h,液体流量4 m3/h。泄漏孔径均为8 mm。得到不同方位上各流型的泄漏信号(图4)。

图4 不同流型不同方位泄漏声波信号对比图

分析各流型的特点可知:

(1)泄漏前后段塞流的动态压力信号波动幅值均大于其他流型,且在上部泄漏和中间泄漏时产生的瞬时泄漏声波和持续泄漏声波的信号幅值最明显,此时很容易进行泄漏判断。而段塞流下部泄漏时需进行进一步信号处理。

(2)分层光滑流在不同方位发生泄漏时产生的瞬时泄漏声波信号幅值特征均十分明显,此时3 个方位的泄漏瞬时信号波形相似。相比其他流型,分层光滑流下部泄漏时信号最明显,最容易被识别。

(3)分层波浪流相比其他流型,各个方位的泄漏信号变化规律性较差。稳定流动时,分层波浪流的动态压力信号幅值波动介于分层光滑流和段塞流之间。分层波浪流的上部发生泄漏后,管道内声波幅值波动大大减小,与中间泄漏的趋势大致相同。下部泄漏不同于其他方位泄漏,反而会加剧声波信号幅值的波动。

2.2

影响因素对比

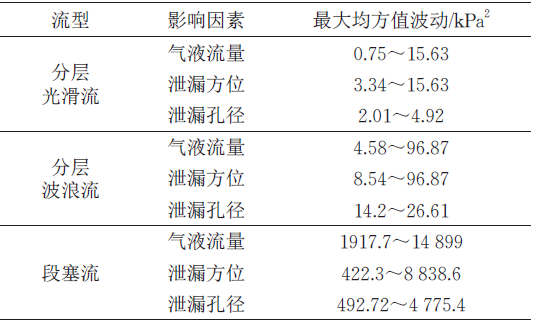

为了对比泄漏方位、气液流量、泄漏孔径变化对不同种流型泄漏信号特征的影响,对试验范围内不同流型、泄漏方位、气液流量、泄漏孔径变化造成泄漏前后动态压力信号最大均值和最大均方值的波动变化情况进行对比(表1)。

表1 各个影响因素信号均方值特征值

流型是影响气液两相流泄漏信号发生变化的最主要原因,不同流型变化波动剧烈程度大不相同。在该试验的全部流型下,气液流量变化是导致各流型管道泄漏后动态压力信号波动的最主要因素,其次是泄漏方位、泄漏孔径。

3 模型建立与分析

3.1

气液两相流产生模型

气液两相流管道泄漏导致管道壁面内外突然产生压差,管道内外压差越大,泄漏瞬间的压降越大。气液两相流管道泄漏相当于一个管长为管壁厚度的特殊分支管。压差的作用使得管道截面上气液两相流的速度分布和空间分布产生差异而导致相分离,相分离作用将直接影响泄漏发生后气液两相流管道内的动态压力波动情况。当气液流速较高时,相分离的不均性会导致管道内产生新的动态压力波动,是影响泄漏声波变化的重要影响因素。泄漏过程的相分离受气液压力、惯性力及重力作用影响。压力传感器同步测量泄漏声波和相分离引起的流动波动。为了区分单相介质管道与气液两相流管道的泄漏特性,提出气液两相流管道泄漏声源组成主要有两种:一是泄漏瞬间的气液喷射造成的动态压力瞬时波动,即泄漏瞬时声波;二是由于泄漏孔口三通的存在,气液相分离特性造成的管内气液流经泄漏孔口时,不断进行流体喷射的泄漏持续声波。

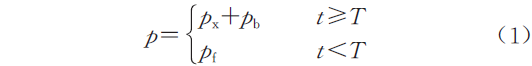

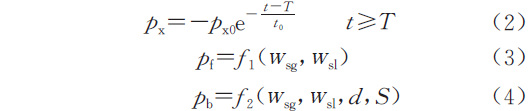

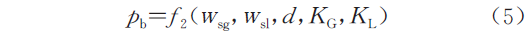

假设管道内气液介质物性不变,无热量交换。由此将气液两相流管道泄漏前后过程中的动态压力信号p 用下式表示:

其中,与单相介质管道一样,px 为具有水击波特性的瞬时泄漏声源,假设泄漏发生时间为某时刻T,其为突发型声发射信号;pb 为管道发生泄漏后持续声源,此时管道内气液流体由于泄漏造成的动态压力波动幅值变化,其影响因素众多;pf 为管道稳定流动过程的流动背景噪声源的动态压力,可以简化为气液相的速度函数,可由试验经验数据拟合得到。

式中:t 为管道内流体流动时间,s;px0 为泄漏时刻动态压力,Pa;t0 为泄漏时刻,s;wsg 为气体质量流量,g/s;wsl 为液体质量流量,kg/s;d 为泄漏孔径,mm;S 为泄漏孔方位。

不同流型发生泄漏,泄漏孔口方位对泄漏声源的影响,主要表现为流体流动受泄漏孔口相分离作用的影响,可以用泄漏孔口处气液相分流系数KG、KL 表示,因此pb 可表示为:

不同流型,稳定流动管道内动态压力的波动不同,泄漏造成动态压力信号变化多样,因此不同流型采用声波信号进行泄漏判断的方法不同。分析式(5)发现,泄漏判断方法可能存在以下几种情况:

(1)px 最大、最小幅值远大于pf 与pb 值,甚至在数量级上大于其他值,因此仅分析px 变化即可进行泄漏判断,如分层光滑流管道泄漏过程。

(2)px、pb、pf 三者之间相差不大,需要综合分析进行泄漏判断。此时,需要分析px 的瞬时性和负压波特性,同时对比泄漏前后流动特性造成的pb 变化来进行泄漏判断,如分层波浪流上部泄漏等。

(3)pb 在数量级上远大于pf 与px,此时仅分析对比pb 值便可做出泄漏判断,如上部和中部泄漏的段塞流工况。

3.2

泄漏瞬时幅值计算

综合分析表1 发现,分层光滑流能够直接分析泄漏瞬时声波信号幅值变化,进行泄漏判断,而分层波浪流和段塞流泄漏判断则需要综合分析泄漏瞬时声源和泄漏持续声源进行更深入地分析。针对气液两相流管道泄漏声源产生模型即式(3)可知,管道稳定流动过程pf 随wsg、wsl 的变化,可以通过试验得到相应的关系式。对比各个试验工况下动态压力信号发现,不同流型、方位泄漏产生的pb 可通过试验求得,该值是气液流量、泄漏孔方位及孔径的函数。px 通过管道内外压差进行计算,pX0 通过泄漏瞬间最大动态压力求得。受相分离作用影响,主管道与泄漏孔处的压降计算公式因为流型和泄漏方位不同需进行修正。

水平气液两相流管道发生泄漏时,管内流型与重力作用是导致管道气液两相分离的主要原因。分析分层流和段塞流泄漏流动特征发现,水平气液两相流管道发生上部泄漏时由于气体惯性和扩散性影响,此时泄漏流体主要为气体。即使流型发生改变,液相受重力作用大部分仍在管道底部流动,因此下部泄漏流体优先为液体。管道发生中间泄漏时,流型不同所受相分离作用不同:分层流相分离作用主要与管内液位高度和气液流速有关,段塞流则主要与管道各流体的动能比有关。通过动量守恒定理,此时水平气液两相流管道泄漏方向的最大水击压力幅值计算公式如下:

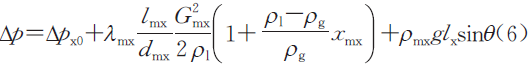

式中:Δp 为泄漏孔口压降,Pa;Δpx0 为主管道与泄漏管道交界处的压差,Pa;λmx 为泄漏模拟分支管道的摩擦阻力系数;lmx 为泄漏分支管道长度,mm;dmx 为泄漏分支管径,mm;Gmx 为泄漏分支管路中质量流量,kg/s;ρl为液体流体密度,kg/m3;ρg 为气体流体密度,kg/m3;xmx为泄漏分支管道质量含气率;ρmx 为泄漏分支管中的流体混合平均密度,kg/m3;g 为重力加速度,m/s2;lx 为主管道长度,m;θ 为泄漏模拟装置管道与水平面的夹角,上部泄漏时θ 取负,下部泄漏时θ 取正,(°)。

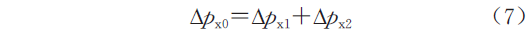

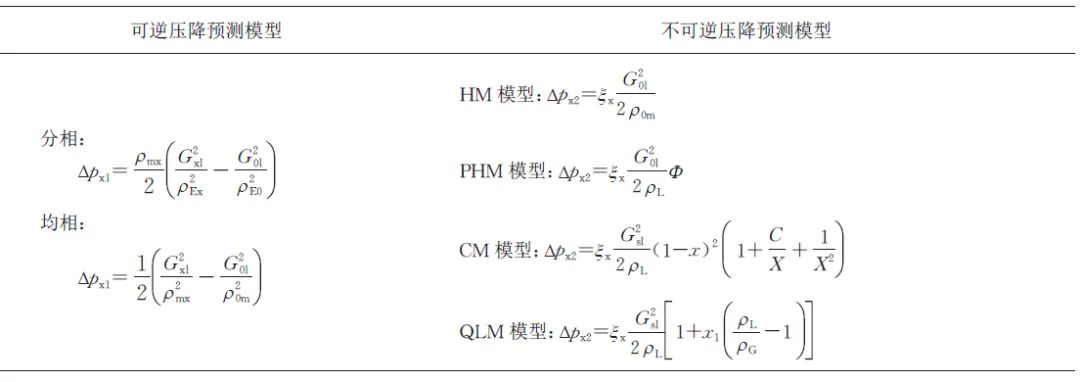

流型是影响气液两相流管道在泄漏孔发生相分离产生压降不同的最关键因素。目前,分层流工况计算通常采用分相模型,段塞流工况计算采用均相模型,在此针对这两种流型分别采用分相、均相模型。气液两相流管道在上部、中间、下部泄漏时的泄漏压降计算可以参考文献[27]。泄漏过程的压降由两部分组成:

式中:Δpx1 为可逆压降(由于气液两相流体发生泄漏时,主管与泄漏处的压力和流体速度均产生急剧变化),Pa;Δpx2 为不可逆压降(其造成原因是流体泄漏出管道时受到泄漏孔口的局部阻力,该过程是不可逆的),Pa。

参考气液两相流T 形管道对应不同流型提出的均相和分相压降预测模型,得到泄漏孔压降不可逆的压降模型有CM 模型、HM 模型、PHM 模型、QLM 模型4 种(表2)。

表2 泄漏孔压降预测模型

计算不可逆压降时,分相模型通常采用CM 不可逆压降计算模型,均相模型通常采用HM 不可逆压降模型。在此利用这两种模型分别对分层流和段塞流进行不可逆压降预测。

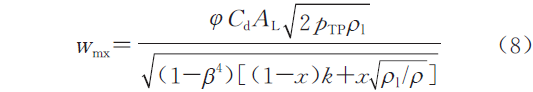

当管内流体为气液两相介质时,首先假设气液两相分别流过泄漏孔口,且气相不可压缩,两相的泄漏孔分离系数Cd 不变,每一相单独经过泄漏孔口的压降与气液两相流动经过泄漏孔口的每一相压降相同,流动过程无热交换。林宗虎[28]先后验证,气液混合泄漏流速wmx 可表示为:

式中:φ 为流速修正系数,由于泄漏过程存在局部摩擦阻力,对液体阻力远大于气体,因此泄漏速度小于理论计算值;AL 为液体所占泄漏孔口的截面积,m2;pTP 为气液两相流体流过泄漏孔口压降,Pa;β 为体积含气率;k 为气液介质密度比;在气液两相流管道,孔口流速修正系数与气液两相分离系数密切相关。

3.3

误差分析

气液两相流管道不同流型在不同方位发生泄漏,计算得到泄漏瞬时声波幅值并与试验结果进行对比(表3)。

表3 气液两相流管道不同流型在不同方位发生泄漏试验测量值与计算值对比

段塞塞下部泄漏时,动态压力幅值计算误差在30%以内;而分层流光滑流下部泄漏的动态压力幅值最大误差约52%;其他泄漏方位的计算误差范围过大,无法为声波传播规律和幅值衰减研究提供参考。其原因主要有以下几点:

(1)分层波浪流泄漏和段塞流上部、中间泄漏通过以上方法计算得到的动态压力幅值误差大,因为气液两相流的计算过程进行了大量简化,目前关于T 形管泄漏分离理论研究也存在局限性和一定的认知问题,理论模型与试验结果存在较大差异。

(2)搭建的气液两相管道泄漏检测试验装置受条件影响,存在复杂管道实验过程分层光滑流气液流量可选范围窄,管内压力极低,虽然声波信号采集系统的精度极高,但是相关试验设备精度有限,导致理论和试验值偏差较大。

目前尚无理论支撑可以建立不同流型下气液管道发生泄漏时的持续声波模型,因此对泄漏声波的特性研究主要还是基于试验研究,理论模型的研究仅作论证和参考。不考虑泄漏后管道的持续泄漏声波时,计算泄漏孔口压降产生幅值与试验测得幅值误差极大,这也间接证明了在管道气液两相流发生泄漏进行声波法检测过程中,传统的泄漏瞬时声波信号分析判断泄漏方法不再可靠。

4 结论

气液两相流的流型是影响管道泄漏信号发生变化最主要的原因,不同流型变化波动剧烈程度大不相同。气液流量变化是导致各个流型管道泄漏后动态压力信号幅值波动的最主要因素。而泄漏方位对动态压力信号最小幅值的影响较大,泄漏孔径变化次之。

气液两相流管道内气液两相界面作用复杂,受场地、设备精度以及声学边界条件的限制,泄漏声波检测试验过程中能够测量的流动参数较少。该研究对相分离机理的认识不够完善,分析过程通常使用理想化的模型和求解方法。计算结果与实际数据之间存在很大误差。建立的气液两相流动背景噪声模型,是根据试验数据找出恰当的无量纲数整理出的通用数学表达式,理论分析不够全面,因而对气液两相流动过程中动态压力的描述不够精确,需进一步修正。

参考文献:

[1] 胡知辉,佟光军,郭学龙,田凯,付光明. 国内外深水海底管道技术发展现状概述[J]. 石油工程建设,2018,44(5):6-10.

HU Z H,TONG G J,GUO X L,TIAN K,FU G M. Overview on current status of deepwater pipeline technology development in China and abroad[J]. Petroleum Engineering Construction,2018,44(5):6-10.

[2] 刘建华,王振法,王忠. 海底管道溢油风险识别与数值模拟研究[J]. 中国石油和化工标准与质量,2018,38(14):162-164.

LIU J H,WANG Z F,WANG Z. Study on risk identification and numerical simulation of oil spill in submarine pipeline[J].China Petroleum and Chemical Standard and Quality,2018,38(14):162-164.

[3] BAI Y,BAI Q. Safety of risers,pipelines and subsea facilities[J].Encyclopedia of Maritime and Offshore Engineering,2017(4):1-14.

[4] 李新宏,陈国明,朱红卫. 海底油气管道腐蚀失效风险预警方法研究[J]. 中国安全科学学报,2017,27(7):163-168.

LI X H,CHEN G M,ZHU H W. Research on risk-based early-warning method for corrosion failure of subsea oil & gas pipelines[J]. China Safety Science Journal,2017,27(7):163-168.

[5] 王瑞. 海底油气管道腐蚀失效预测研究[D]. 西安:西安建筑科技大学,2017:10-16.

WANG R. Research on corrosion failure prediction of offshore oil and gas pipeline[D]. Xi'an:Xi'an University of Architecture and Technology,2017:10-16.

[6] 王红红,刘国恒. 中国海油海底管道事故统计及分析[J]. 中国海上油气,2017,29(5):157-160.

WANG H H,LIU G H. Statistics and analysis of subsea pipeline accidents of CNOOC[J]. China Offshore Oil and Gas,2017,29(5):157-160.

[7] 王小完,骆济豪,袁宏伟,骆正山. 海底天然气管道疲劳破坏泄漏灾害研究[J]. 消防科学与技术,2018,37(6):729-732.

WANG X W,LUO J H,YUAN H W,LUO Z S. Hazard analysis on the offshore natural gas pipelines fatigue failure leakage[J].Fire Science and Technology,2018,37(6):729-732.

[8] 姚法彬. 管道泄漏故障检测技术的发展现状及未来趋势[J]. 化工设计通讯,2019,45(4):104,135.

YAO F B. Development status and future trend of pipeline leakage fault detection technology[J]. Chemical Engineering Design Communications,2019,45(4):104,135.

[9] WANG J J,REN L,JIANG T,JIA Z G,WANG G X. A novel gas pipeline burst detection and localization method based on the FBG caliber-based sensor array[J]. Measurement,2020,151:107226.

[10] DENG Y,HU H,YU B,SUN D,HOU L,LIANG Y. A method for simulating the release of natural gas from the rupture of high-pressure pipelines in any terrain[J]. Journal of Hazardous Materials,2018,342:418-428.