压力管道生产单位许可条件

压力管道生产单位许可条件

E1 压力管道设计单位许可条件

E1.1 基本条件

(1)配备与压力管道设计许可范围相适应的设计、校核、审核、审定人员(注E-1);

(2)有专门的管道设计部门和设计场所;

(3)配备与压力管道设计许可相适应的设计装备和设计手段,具备利用计算机进行设计、计算、绘图的能力,利用计算机辅助设计和计算机出图率达到100%,并且具备传递图样和文字所需的软件和硬件;

(4)有一定设计经验和独立承担压力管道设计工作的能力。

注E-1:审核和审定人员统称为审批人员。

E1.2 人员

E1.2.1 任职条件要求

设计单位应当对本单位从事压力管道设计、校核、审核、审定人员进行技术培训和考核。从事压力管道设计、校核、审批的人员应当具备相应专业设计能力,能正确使用压力管道设计相关的软件,由鉴定评审机构通过理论知识考试、设计答辩等方式,对其进行压力管道设计专业能力评价。理论知识考试包括压力管道设计相关的理论基础知识、压力管道实际工程设计案例分析、压力管道相关的法规标准等内容。设计答辩时应当针对相应许可范围的压力管道设计图样,对设计图样及其所涉及的相关技术问题从基础理论、法规标准、技术要求、工艺结构、计算方法等方面进行考核答辩。

E1.2.1.1 单位技术负责人

由设计单位主管设计工作的负责人担任,具有高级工程师技术职称,应当具有压力管道相关专业知识,了解压力管道相关的法规、安全技术规范及其相关标准规定,对于重大技术问题能够做出正确决定。

E1.2.1.2 设计审定人员

(1)具有较全面的压力管道设计专业技术知识;

(2)能够正确运用相关法规、安全技术规范及其标准,并且能够组织、指导各级设计人员贯彻执行;

(3)熟知相应设计工作和国内外相关压力管道技术发展情况,具有综合分析和判断能力,在关键技术问题上能够做出正确决断;

(4)从事5年以上压力管道设计审核工作;

(5)具有高级工程师技术职称。

E1.2.1.3 设计审核人员

(1)具有较全面的压力管道设计专业技术知识,能够保证设计质量;

(2)能够指导设计、校核人员正确执行相关法规、安全技术规范及其标准,能解决设计、安装和生产中的技术问题;

(3)从事3年以上压力管道设计校核工作经历;

(4)具有工程师以上技术职称。

E1.2.1.4 设计校核人员

(1)能够运用相关法规、安全技术规范及其标准,具备对设计文件进行校核的能力;

(2)具有相应设计专业知识,有相应的压力管道设计成果并且已投入制造、使用;

(3)具有应用计算机进行设计校核的能力;

(4)从事3年以上压力管道设计工作经历;

(5)具有助理工程师以上技术职称。

E1.2.1.5 设计人员

(1)能够运用相关法规、安全技术规范及其标准,具有相应设计专业知识;

(2)能够完成相应的压力管道设计工作,并且能够应用计算机进行设计;

(3)从事一年以上压力管道设计实习工作经历;

(4)具有助理工程师以上技术职称。

E1.2.2 人员数量

(1)GA类和GB1、GC1、GCD级设计单位,各级设计人员应当有相应的设计业绩,专职压力管道设计人员总数不少于20人,其中审批人员不少于5人,并且审定人员不少于2人;

(2)GB2、GC2级压力管道设计单位,各级设计人员必须有相应的设计业绩,专职压力管道设计人员总数不少于10人,其中审核人员不少于2人;

(3)审批人员数额不得超过专职压力管道设计人员总数的30%;

(4)配备经过专业培训的压力管道选材和应力分析设计人员。

E1.3 试设计文件

(1)首次取证(含增项)的设计单位应当提供相应级别的试设计文件至少各1套;

(2)试设计文件不得用于管道安装。

E1.4 质量保证体系要求

设计单位应当按照本规则附件M的要求,建立并且有效运行压力管道设计质量保证体系,编制设计质量保证手册、程序文件(管理制度)、压力管道设计技术规定以及有关记录表、卡。

E1.4.1 程序文件(管理制度)

程序文件(管理制度)至少包括:

(1)各级设计人员管理制度;

(2)各级设计人员培训考核管理制度;

(3)各级设计人员岗位责任制;

(4)设计条件编制与审查制度

(5)设计条件图(表)编写规定;

(6)设计文件编制管理规定;

(7)设计文件更改管理规定;

(8)设计文件校审、签署及标准化审查制度;

(9)设计文件档案(含电子文档)保管管理规定;

(10)设计文件的质量评定及信息反馈管理规定;

(11)压力管道设计许可印章使用管理规定;

(12)设计工作程序。

E1.4.2 压力管道设计技术规定

根据压力管道设计许可范围,按照国家压力管道设计相关规范及其标准要求,编制本单位补充的技术规定和要求。

E1.4.3 设计、技术管理有关记录表、卡

根据压力管道设计许可范围和设计单位实际情况,编制设计、技术管理相关的质量保证体系记录表、卡。

E1.5 产品安全性能的设计保证能力

设计单位应当有保证产品安全性能的设计能力,能够按照相应的安全技术规范及产品标准进行设计,并且在设计中体现质量保证体系的有效运行。

E1.6 换证要求

E1.6.1 评审换证

换证单位应当提供相应级别的设计业绩至少各1套,换证提供的设计文件应当覆盖设计许可范围并且具有代表性,无设计业绩时应当按首次取证要求提供试设计文件。

E1.6.2 自我声明承诺换证

申请本规则3.6.3.2规定的“自我声明承诺换证”的单位,许可周期内还应满足以下:

(1)相应级别的设计业绩至少各1套,且总数不少于10套;

(2)相应级别的设计审批人员变化率不大于30%。

E2 压力管道元件制造单位许可条件

E2.1 基本条件

E2.1.1 人员

E2.1.1.1 技术负责人和质量保证工程师

压力管道元件制造单位应当在管理层设置技术负责人和质量保证工程师。A级许可制造单位技术负责人和质量保证工程师应当具有高级工程师职称,具备5年相关工作经历;B级许可制造单位技术负责人和质量保证工程师应当具有工程师职称,具备3年相关工作经历。

质量保证工程师可由技术负责人兼任。

E2.1.1.2 质量控制系统责任人员

制造单位应当按照申请许可产品质量控制要求设置质量控制系统责任人员,责任人员由具有相应能力的技术人员或者具有相应资格的人员担任,并且对质量保证工程师负责。

质量保证工程师不得兼任质量控制系统责任人员。

质量控制系统责任人员最多只能担任两个管理职责不相关的质量控制系统责任人。

无损检测责任人员应当具备特种设备无损检测Ⅱ级资格。

E2.1.1.3 无损检测人员

自行进行的无损检测项目,制造单位必须具备相应检测项目的无损检测Ⅱ级人员各2名,专项条件有规定的按专项条件要求。

E2.1.1.4 焊工

制造单位应当配备满足产品制造需要并且具备相应资格的持证焊工。

E2.1.1.5 检验人员

制造单位应当按照产品检验的需要,配备足够数量的检验人员。

E2.1.2 生产场地

制造单位应当具有产品制造所需要的场地,并且满足以下要求:

(1)具有与制造相适应的厂房,生产环境应当满足产品制造需要,生产工序及工装设备布置合理,装配、检验等区域要有足够的面积;

(2)有专用材料与零部件保管场地或者专用材料库房及货架,分区(待验、合格、不合格)分批摆放,满足材料防护要求;

(3)焊接材料的保管场地满足焊接材料存放的温度、湿度要求;

(4)成品存放场地满足成品防护要求;

(5)耐压试验场地应当有安全防护措施;

(6)产品涉及射线检测的应当具有满足防护要求和产品需要的射线检测场地。E2.1.3 生产设备

制造单位应当具有满足产品制造需要的下料设备、机械加工设备、成形设备、焊接设备、热处理设备、表面处理设备、起重设备等。

根据产品制造需要,配备相应的工艺装备,如胎模具、焊接辅助设备、耐压试验工装等。

有焊接材料的烘干和保温设备以及适应制造需要的焊条保温桶。

E2.1.4 检验与试验装置

制造单位应当根据产品检验的需要,配备与其相应的检测仪器与装置,包括理化检检验装置、无损检测装置、耐压试验装置、测温仪、几何尺寸检测仪器等。

计量器具的品种、数量、精度等应当与产品要求的检验项目的需要相适应,并且在检定、校准的有效期内使用。

E2.1.5 外委(分包)控制

承担外委(分包)工作的单位应当具有相应资质和能力,其人员、设备能力必须满足相应专项条件中对应的要求。

E2.1.6 工艺技术要求

E2.1.6.1 设计文件

制造单位的许可产品应当具有正确完整的设计文件,如产品设计图纸、设计计算书、产品说明书。采用外来设计文件制造的,须有对外来设计文件符合安全技术规范标准的确认。

许可产品如按国家标准、行业标准制造,并且标准中未另外提出设计文件要求的,可不要求设计计算书等设计文件;产品如属于非标产品则应当具有正确完整的设计文件。

E2.1.6.2 工艺文件

根据产品制造需要,编制工艺流转卡或者检验卡、焊接工艺规程等工艺文件。

E2.1.7 试制产品

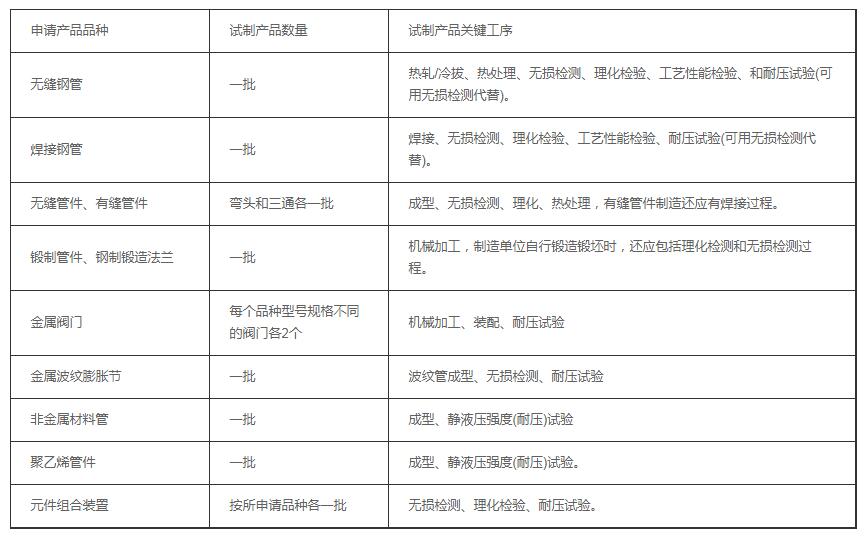

制造单位应当按照所申请的产品品种、级别试制产品,试制产品应具有代表性,能够体现并验证制造单位申请产品需要的制造和检验能力。试制产品数量及必须包括的关键工序见表E-1:

表E-1 试制产品数量及必须包括的关键工序

E2.1.8 换证产品

制造单位在许可周期内应有对应持证级别产品的制造业绩,按安全技术规范要求进行型式试验。许可周期内无产品制造业绩时,按取证(或)增项处理。

申请免鉴定评审的制造单位,应当满足3.6.3.2条的要求,同时还应提交可核查的许可周期内制造业绩证明及相应型式试验报告,所有持证产品每半年至少生产一个批次。

E2.2 专项条件

E2.2.1 无缝钢管

E2.2.1.1 人员

E2.2.1.1.1 质量控制系统责任人员

制造单位应当设置材料、工艺、热处理、理化检验、无损检测、耐压试验、检验与试验、设备管理等质量控制系统责任人员。

A级许可制造单位的工艺、理化检验责任人员应当为理工科专业人员,具有工程师职称,具备3年以上无缝钢管制造工作经历。

B级许可制造单位的工艺责任人员、理化检验责任人员应当为理工科专业人员,具有助理工程师职称,具备1年以上无缝钢管制造工作经历。

E2.2.1.1.2 技术人员

A级许可制造单位的技术人员不少于8名,B级许可制造单位的技术人员不少于5名。

E2.2.1.1.3 无损检测人员

A级许可制造单位,Ⅱ级涡流(或者漏磁)检测人员不少于2名,Ⅱ级超声检测人员不少于2名。

各级许可制造单位均应当保证无损检测人员持证项目满足许可范围产品标准规定的无损检测项目要求,并且制造过程中每班每个无损检测岗位应当有1名Ⅱ级人员。

E2.2.1.1.4 理化检验人员

A级许可制造单位理化检验人员不少于3名,其中至少2名具有助理工程师职称;B级许可制造单位理化检验人员不少于2名,其中至少1名具有助理工程师职称。

A级许可制造单位从事化学成分分析、力学性能测试、金相分析工作的理化检验人员,应当具有3年以上相关工作经历。

E2.2.1.2 生产设备

制造单位应当具有轧管机组,冷拔机(冷轧机),矫直设备,热处理炉,喷码设备。

申请A级许可的冷拔(轧)无缝钢管制造单位应当有冷拔(轧)机2台,其中1台冷拔机拔制力不小于90t。

制造单位不制造热轧管时,可不要求有轧管机组;不制造冷拔(轧)管时,可不要求有冷拔机(冷轧机)。设备能力应当与许可产品规格相适应。

不锈钢无缝钢管不得采用电接触加热方式进行固溶热处理。不锈钢无缝钢管采用的连续式固溶热处理炉的有效加热长度应当不少于10m。

无缝钢管管坯加热炉应当有温度控制系统,有管坯加热记录。

无缝钢管热处理炉应当有计算机控制系统和自动记录装置,热处理计算机记录应当定期备份保存。

E2.2.1.3 检验与试验装置

E2.2.1.3.1 理化检验装置

制造单位应当具有化学成分分析装置、万能材料试验机、冲击试验机、硬度试验机、能够保存金相照片的金相显微镜。

不锈钢钢管制造单位应当具备晶间腐蚀试验条件。

E2.2.1.3.2 无损检测装置

A级许可制造单位应当有满足产品检测要求的无缝钢管自动涡流检测机组或者漏磁检测机组及超声波检测机组。

E2.2.1.3.3 耐压试验装置

A级许可制造单位和没有无损检测装置的B级许可制造单位,应当有钢管专用耐压试验装置,耐压试验装置应当有自动监控、记录功能。

E2.2.1.3.4 工艺试验装置

A级许可制造单位应当具有压扁、弯曲等试验装置。

E2.2.2 焊接钢管

焊接钢管包括埋弧焊焊接钢管、直缝高频焊接钢管和不锈钢焊接钢管(限电弧焊)。

E2.2.2.1 人员

E2.2.2.1.1 质量控制系统责任人员

制造单位应当设置材料、工艺、焊接、热处理、理化检验、无损检测、耐压试验、检验与试验、设备管理等质量控制系统责任人员。

A级许可制造单位的工艺、焊接和理化检验责任人员应当为理工科专业人员,具有工程师职称,具备3年以上焊接钢管制造工作经历。

B级许可制造单位的工艺、焊接和理化检验责任人员应当为理工科专业人员,具有助理工程师职称,具备1年以上焊接钢管制造工作经历。

E2.2.2.1.2 技术人员

A级许可制造单位的技术人员不少于8人,B级许可制造单位的技术人员不少于5人。

E2.2.2.1.3 无损检测人员

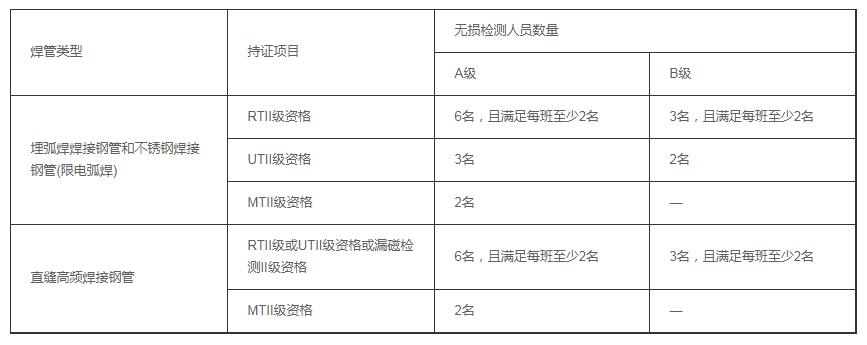

无损检测人员要求见表E-2。

表E-2 无损检测人员要求

对于B级不锈钢焊接钢管制造单位,若用涡流检测代替液压试验,还至少有2名涡流检测II级人员。

E2.2.2.1.4 理化检验人员

A级许可制造单位理化检验人员不少于3名,其中至少2名具有助理工程师职称;B级许可制造单位理化检验人员不少于2名,其中至少1名具有助理工程师职称。

A级许可制造单位从事化学成分分析、力学性能测试、金相分析工作的理化检验人员,应当具备3年以上相关工作经历。

E2.2.2.1.5 焊工

A级埋弧焊焊接钢管制造单位的埋弧焊机操作人员不少于6人,焊条电弧焊接或者熔化极气体保护焊工不少于4人。

B级埋弧焊焊接钢管制造单位的埋弧焊机操作人员不少于3人,焊条电弧焊接或者熔化极气体保护焊工不少于2人。

A级直缝高频焊接钢管制造单位的高频焊机操作人员(HFW)不少于6人,B级不少于3人。

不锈钢焊接钢管制造单位的埋弧焊自动焊机或者钨极气体保护焊自动焊机或等离子弧焊自动焊机操作人员不少于3名,焊条电弧焊或者钨极气体保护焊补焊人员不少于2名。

E2.2.2.2 生产设备

制造单位应当具有拆卷和矫平设备、铣边设备、成型机、焊接设备、平头设备、喷码设备。

A级埋弧焊焊接钢管的内外焊接设备应为具有自动跟踪装置的双丝或者双丝以上自动埋弧焊焊接设备。

E2.2.2.3 检验与试验装置

E2.2.2.3.1 理化检验装置

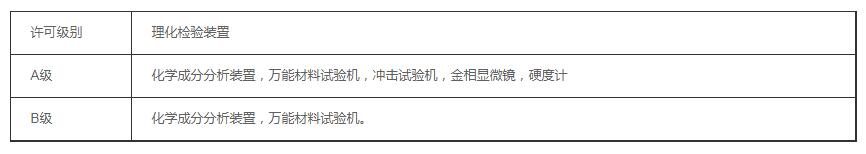

理化检验装置要求见表E-3。

表E-3 焊接钢管理化检验装置

E2.2.2.3.2 无损检测装置

A级许可制造单位应当具有满足产品检测要求的无损检测装置,并且符合以下要求:

(1)射线检测用X射线工业电视具有图像处理和存储的功能,并且图像质量满足焊接缺陷评判要求,动态灵敏度和静态灵敏度满足缺陷识别需要;

(2)超声波检测、涡流检测、漏磁检测装置具有自动检测功能,具有缺陷报警和自动喷标功能,同时配置满足制造需要的便携式超声波检测仪。

E2.2.2.3.3 耐压试验装置

A级许可制造单位和没有无损检测装置的B级许可制造单位,应当有钢管专用耐压试验装置,耐压试验装置应当有自动监控、记录功能。

E2.2.3 无缝管件和有缝管件

管件类型包括弯头、弯管、三通、四通、异径管(大小头)、管帽。

E2.2.3.1 人员

E2.2.3.1.1 质量控制系统责任人员

制造单位应当设置材料、工艺、热处理、理化检验、无损检测、检验与试验、设备管理等质量控制系统责任人员。制造有缝管件的单位还应设置焊接责任人员。

制造单位的工艺、理化检验责任人员应当为理工科专业人员,具有助理工程师职称,具备3年以上管件制造工作经历。

E2.2.3.1.2 技术人员

B1级许可制造单位的技术人员不少于6名,B2级许可制造单位的技术人员不少于3名。

E2.2.3.1.3 无损检测人员

B1级许可制造单位,II级磁粉检测或者渗透检测人员不少于2名。

E2.2.3.1.4 理化检验人员

B1级许可制造单位理化检验人员不少于3人,具备化学成分分析、力学性能、金相分析试验能力。

B2级许可制造单位理化检验人员不少于2人,具备化学成分分析能力。

E2.2.3.1.5 焊工

B1级有缝管件制造单位焊工不少于6名,B2级有缝管件制造单位焊工不少于2名。

E2.2.3.2 生产设备

B1级许可制造单位,应当有推制机或者弯管机2台,压力机2台,其中1台吨位不小于500t,热处理设备1台。

B2级许可制造单位,应当有推制机或者弯管机1台,压力机1台,吨位不小于300t。

有缝管件制造单位还应有焊接设备4台,其中氩弧焊机不少于2台。

E2.2.3.3 检验与试验装置

E2.2.3.3.1 理化检验装置

制造单位应当有材料试验机,化学成分分析装置或者定量光谱分析仪,以及2台便携式硬度计。B1级许可制造单位,还应有冲击试验机、金相显微镜。

E2.2.3.3.2 无损检测装置

B1级许可制造单位应当有磁粉检测仪2台。

E2.2.4 锻制管件和钢制锻造法兰制造专项条件

E2.2.4.1 人员

E2.2.4.1.1 质量控制系统责任人员

制造单位应当设置材料、工艺、检验与试验、设备管理等质量控制系统责任人员。自行锻造锻坯的制造单位还应设置热处理、理化检验、无损检测、焊接责任人员。

制造单位的材料、工艺、理化检验责任人员应当为理工科专业人员,具有助理工程师以上职称,具备3年以上锻制管件或者钢制锻造法兰制造工作经历。

E2.2.4.1.2 技术人员

制造单位的专业技术人员应不少于3名,自行锻造锻坯的制造单位的专业技术人员应不少于6名。

E2.2.4.1.3 理化检验人员

自行锻造锻坯的制造单位应当有材料力学性能试验人员1名。

E2.2.4.2 生产设备

制造单位应当有机械加工设备12台,自行锻造锻坯的制造单位还应当有加热炉、锻造设备、炉内热处理设备。

E2.2.4.3 检验与试验装置

自行锻造锻坯的制造单位应当有材料试验机、冲击试验机、2台便携式硬度计。

E2.2.5 金属阀门

金属阀门包括闸阀,截止阀,节流阀,止回阀,球阀,蝶阀,隔膜阀,旋塞阀,柱塞阀,减压阀(自力式结构),调节阀(控制阀),电磁阀(电磁驱动启闭),孔板阀(流量测量阀门),井口装置用阀门,盘阀,其他阀门(水击泄压阀等)。

E2.2.5.1 人员

E2.2.5.1.1 质量控制系统责任人员

制造单位应当设置设计、工艺、材料、热处理、无损检测、理化检验、检验与试验、设备管理等质量控制系统责任人员。

A1、A2级许可制造单位的设计、工艺、检验与试验责任人员应当为理工科专业人员,具有工程师职称,具备10年以上阀门设计或者制造工作经历。

B级许可制造单位的设计、工艺、检验与试验责任人员应当为理工科专业人员,具有助理工程师以上职称,具备3年以上阀门制造工作经历。

E2.2.5.1.2 技术人员

A1级许可制造单位的技术人员不少于20人,A2级许可制造单位的技术人员不少于12人,B级许可制造单位的技术人员不少于5人。

E2.2.5.1.3 焊工

制造过程涉及焊接工序的,焊工不少于2名。

E2.2.5.1.4 无损检测人员

A1、A2级许可制造单位,Ⅱ级射线或者超声检测人员不少于2名,Ⅱ级磁粉或者渗透检测人员不少于2名。

E2.2.5.1.5 理化检验人员

A1、A2级许可制造单位理化检验人员不少于3名,B级许可制造单位理化检验人员不少于2名。

A1、A2级许可制造单位从事化学成分分析、力学性能测试的理化检验人员,应当具备3年相关工作经历。

E2.2.5.2 生产场地

涉及禁油、禁脂类阀门制造的单位,应当有专门的防污染生产制造区域和车间。

E2.2.5.3 生产设备

E2.2.5.3.1 生产设备

制造单位应当具备密封面堆焊和加工、配管的焊接、阀体、阀盖、闸板和阀芯的机械加工(阀杆和球体的机械加工除外)、装配、阀门整机产品的试验和检验的制造能力。

A2级许可制造单位应当具备深冷处理能力。

涉及禁油、禁脂的阀门制造的单位应当具备脱脂清洗能力。

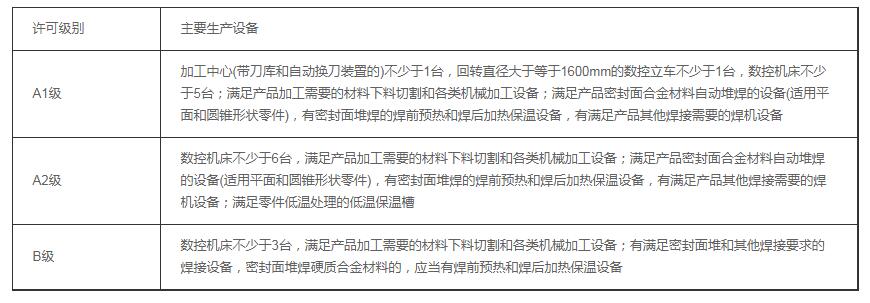

主要生产设备要求见表E-4。

表E-4 主要生产设备

E2.2.5.3.2 工艺装备

制造单位应当有满足产品制造需要的工装夹具、胎模具、密封面堆焊和其他零件焊接用的转胎工装等;制造低温阀的,应当有满足零件低温处理的低温保温槽。

E2.2.5.4 检验与试验装置

E2.2.5.4.1 理化检验装置

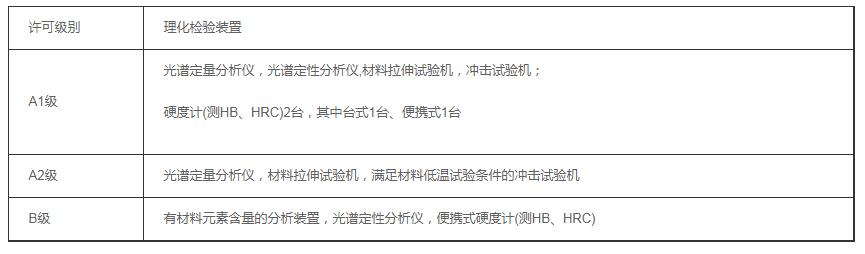

理化检验装置要求见表E-5。

表E-5 理化检验装置

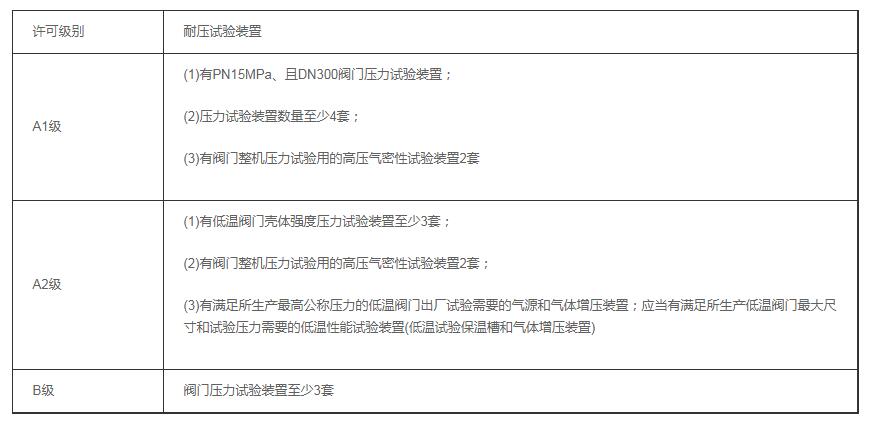

E2.2.5.4.2 耐压试验装置

耐压试验装置要求见表E-6。

表E-6 耐压试验装置

E2.2.5.4.3 无损检测装置

A1、A2级许可制造单位应当具有2台超声检测仪或者1台射线检测装置。

E2.2.5.5 设计能力

A1、A2级许可制造单位,应当设置从事阀门设计开发的部门,设计人员不少于5人;设计人员应当掌握所制造产品的标准技术要求、产品结构和强度安全性能要求,能够进行强度校核等计算工作。

E2.2.6 金属波纹膨胀节

E2.2.6.1 人员

E2.2.6.1.1 质量控制系统责任人员

制造单位应当设置设计、工艺、材料、焊接、无损检测、理化检验、检验试验、设备管理等质量控制系统责任人员。

B1级许可制造单位的设计责任人员、工艺责任人员应当为理工科专业人员,具有工程师职称,具备3年以上膨胀节设计或者制造工作经历。

B2级许可制造单位的设计责任人员、工艺责任人员应当为理工科专业人员,具有助理工程师以上职称, 具备1年以上膨胀节制造工作经历。

E2.2.6.1.2 技术人员

B1级许可制造单位的技术人员不少于10名,B2级许可制造单位的技术人员不少于3名。

E2.2.6.1.3 焊工

B1级许可制造单位的焊工不少于10名,其中自动焊接操作工不少于2名;B2级许可制造单位的焊工不少于4名,其中自动焊接操作工不少于1名。

E2.2.6.1.4 无损检测人员

B1级许可制造单位,射线检测Ⅱ级、磁粉检测或渗透检测II级人员不少于2名。

E2.2.6.1.5 理化检验人员

制造单位应当配备1名材料光谱检测人员。

E2.2.6.2 生产设备

B1级许可制造单位应当有波纹管成型机4台,其中液压成型机不少于2台,其中1台大于或者等于1200t,自动氩弧焊机3台。

B2级许可制造单位应当有波纹管成型机2台,其中液压成型机不少于1台,自动氩弧焊机1台。

E2.2.6.3 检验与试验装置

E2.2.6.3.1 理化检验装置

B1级许可制造单位应当有定量光谱分析仪。

E2.2.6.3.2 无损检测装置

B1级许可项目制造单位应当具有射线检测装置、磁粉检测仪各1台。

E2.2.6.4 产品设计能力

B1级许可制造单位应当设有产品设计研发部门,设计人员不少于3人,设计人员应当掌握所制造产品的标准技术要求、产品结构和强度安全性能要求,能够进行强度校核等计算工作。

具有符合产品现行有效标准要求的设计软件并且及时更新。

E2.2.7 非金属材料管

非金属材料管包括聚乙烯管、带金属骨架的聚乙烯管和其他非金属材料管。

E2.2.7.1 人员

E2.2.7.1.1 质量控制系统责任人员

制造单位应当设置材料、工艺、成型、检验试验、设备管理等质量控制系统责任人员。

A级许可制造单位的工艺责任人员应当为理工科专业人员,具备5年以上非金属材料管制造工作经历。

B级许可制造单位的工艺责任人员应当为理工科专业人员,具备3年以上非金属材料管制造工作经历。

E2.2.7.1.2 技术人员

A级许可制造单位的技术人员不少于12人,B级许可制造单位的技术人员不少于4人。

E2.2.7.1.3 检验试验人员

A级许可制造单位的检验试验人员不少于6名,B级许可制造单位的检验试验人员不少于3名。

E2.2.7.2 生产场地

原材料库房应当能够适应许可产品的需要,不得露天堆放,不同牌号原料应当分区存放,离地垛放,要有防止骤冷骤热以及防止原材料落地的措施。

带金属骨架的聚乙烯管制造单位,其钢丝存放条件应当能保证有防潮防锈等措施。

A级许可制造单位应当有静液压试验专区,其面积不得少于150m2。

E2.2.7.3 生产设备

A级许可制造单位的生产活动应当建立生产过程信息化管理系统,以达到在线生产监控与监视的目的。

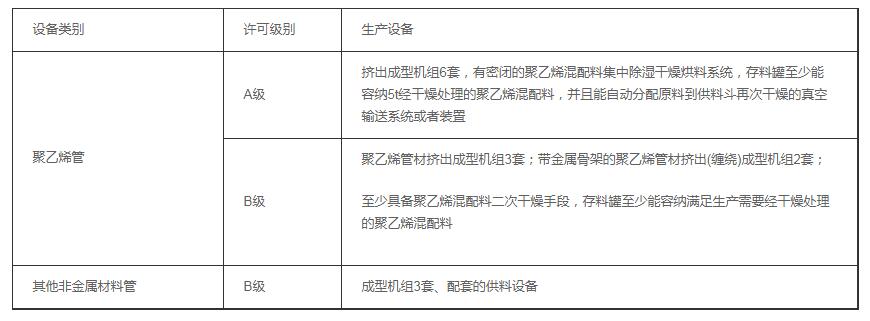

生产设备满足表E-7要求,并且具备能保持永久标识的在线打印设备。

表E-7 生产设备

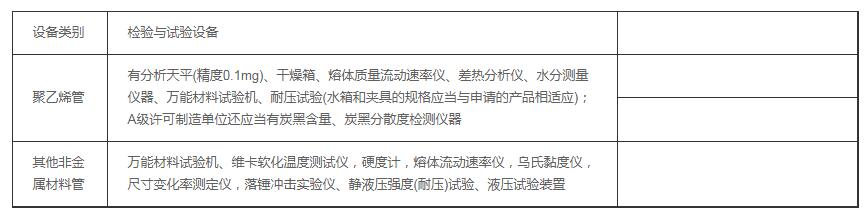

E2.2.7.4 检验与试验装置

检验与试验设备要求见表E-8。

表E-8 检验与试验设备

注E-2:静液压强度试验机应当有自动监控、记录功能。

注E-3:带金属骨架的聚乙烯管应当有专用的爆破试验设备及工装和夹具。

E2.2.8 聚乙烯管件

E2.2.8.1 人员

E2.2.8.1.1 质量控制系统责任人员

制造单位应当设置材料、工艺、成型、检验试验、设备管理等质量控制系统责任人员。

工艺责任人员应当为理工科专业人员,具备3年聚乙烯管件制造工作经验。

E2.2.8.1.2 技术人员

制造单位的技术人员不少于4人。

E2.2.8.1.3 检验试验人员

制造单位的检验试验人员不少于3名。

E2.2.8.2 生产场地

原材料库房应当能够适应许可产品的需要,不得露天堆放,不同牌号原料应当分区存放,离地垛放,要有防止骤冷骤热以及防止原材料落地的措施。

电熔管件电阻丝存放条件应当有防潮防锈等措施。

E2.2.8.3 生产设备

制造单位应当有注塑成型机至少6台及配套的工装和模具,注塑能力应当与许可范围相适应;有确保聚乙烯混配料烘干达标的密闭集中干燥设备和机加工、组装等设备;电熔管件制造单位应当有布线设备。

产品应当带有永久标识的内容。

E2.2.8.4 检验与试验装置

E2.2.8.4.1 检测设备

制造单位应当有分析天平(精度0.1mg)、干燥箱、熔体质量流动速率仪、差热分析仪、挥发分(水分)测量仪器、静液压强度试验机(箱和夹具的规格与许可范围相适应)、炭黑含量和炭黑分散度检测仪器等。电熔管件还应当有检测用电阻仪。

E2.2.8.4.2 压力试验设备

静液压强度试验机应当有自动监控、记录功能。

带金属骨架的聚乙烯管件制造单位应当有专用的爆破试验设备及工装和夹具。

E2.2.9 元件组合装置

元件组合装置,包括井口装置和采油树、节流压井管汇、燃气调压装置、减温减压装置、流量计(壳体)、阻火器(壳体)、工厂化预制管段等。

注:工厂化预制管段是指制造单位在工厂内根据施工设计图将压力管道元件焊接组装后整体出厂的管道产品,不包括安装单位在施工现场进行的管道预制。

E2.2.9.1 人员

E2.2.9.1.1 质量控制系统责任人员

制造单位应当设置设计、材料、工艺、无损检测、耐压试验、理化检验、检验与试验、设备管理等质量控制系统责任人员。

根据产品制造需要设置焊接、热处理等质量控制系统责任人员。

制造单位的设计、工艺、焊接责任人员应当为理工科专业人员,具有助理工程师职称,具备1年以上相关产品制造工作经历。

E2.2.9.1.2 技术人员

制造单位的技术人员不少于5名。

E2.2.9.1.3 无损检测人员

制造单位的II级射线检测或者超声检测人员不少于2名。

E2.2.9.1.4 理化检验人员

制造单位的理化检验人员不少于2人,具备力学性能、化学成分分析能力。

E2.2.9.1.5 焊工

产品制造含有焊接过程的制造单位,焊工不少于2名。工厂化预制管段制造单位焊工不少于6名。

E2.2.9.2 生产设备

工厂化预制管段制造单位,应当具有自动埋弧焊机1台、氩弧焊机或者CO2气保焊机2台、弯管机1台、热处理炉1台、电加热器2台套。

E2.2.9.3 检验与试验装置

E2.2.9.3.1 理化检验装置

制造单位应当有化学成分分析装置或者定量光谱分析仪、2台便携式硬度计。工厂化预制管段制造单位还应当有材料试验机。

E2.2.9.3.2 无损检测装置

工厂化预制管段制造单位应当有射线检测装置2台、超声波检测仪2台。

E2.2.9.3.3 零部件及产品性能检验装置

井口装置和采油树、燃气调压装置、减温减压装置制造单位应当具有阀门性能调试与检验装置。

E2.2.9.4 产品设计能力

制造单位应当设有产品设计部门,设计人员不少于3人,设计人员应当掌握所制造产品的标准技术要求、产品结构和强度安全性能要求,能够进行强度校核等计算工作。

E3 压力管道安装单位许可条件

E3.1 基本条件

(1)具有与压力管道安装相适应的办公场所;

(2)具有与许可项目级别相适应的原材料及安装用设施、设备保管条件,有专用场地专用材料库房,满足材料分类分区(待检、合格、不合格)、分批存放的要求;

(3)有专用的焊接材料库,有符合规定的去湿保温设备、烘干设备,以及适应安装工程焊接需要的焊条保温设备;

(4)具备编制与压力管道安装相适应的施工组织设计(施工方案)、安装工艺、检验工艺等能力;

(5)具备压力管道主要安装工序检验和最终检验的能力;

(6)建立压力管道工程资料档案室,档案保管条件满足要求。

E3.1.1 人员

E3.1.1.1 质量保证体系人员

安装单位应当任命质量保证工程师和相关的质量控制系统责任人员,并且应当符合以下要求:

(1)质量保证工程师,具有工程师以上技术职称,并且从事本专业4年以上工作经历;

(2)质量控制系统责任人员,具备大专以上学历,或者具有助理工程师以上技术职称。

E3.1.1.2 技术人员

压力管道安装技术人员应当符合2.2.1条对技术人员的要求。

E3.1.1.3 焊工

压力管道安装单位的持证焊工数量和持证项目应当满足许可级别专项条件的要求,相应的持证焊工必须与压力管道安装单位建立劳动关系。压力管道现场施工的每个焊接机组的焊接组长应与压力管道安装单位建立劳动关系。

E3.1.1.4 无损检测人员

配备与许可级别相适应的无损检测人员。无损检测外委(分包)时,不需要配置专项条件中规定的相应的人员、设备,但是至少配备1名具有射线检测或者超声检测Ⅱ级以上资格的无损检测责任人员。

E3.1.1.5 其他人员

(1)配备与许可级别相适应的理化试验人员至少2名,理化检验外委(分包)时,应当配备1名理化检验责任人员;

(2)配备与许可级别相适应压力管道安装工程检验和工序检验(如原材料检验、预制检验、现场机械加工检验、焊接检验、工程结构检验、压力试验等)需要的检验试验人员;

(3)其他技术工人,其数量应当能满足许可级别专项条件的要求。

国家有职业资格要求的应提供相应证书。

E3.1.2 施工设备和工装

配备与许可级别项目相适应的压力管道安装施工需要的设备与工装,施工设备和工装的数量、规格应当满足许可级别专项条件的规定。

E3.1.3 检验与试验装置

(1)配备与许可项目相适应的检验与试验装置和计量器具;

(2)安装单位承担无损检测工作时,应当配备与许可项目相适应的无损检测装置及其配套设施;

(3)具有与压力管道安装相适应的检验与试验装置和条件,安装单位承担理化检验时,应当配备相应的理化检验设备和理化检验场地;

(4)配备与许可级别相适应的耐压(压力)试验与泄漏试验专用试验装置,并且配备满足压力管道安装要求的精度等级压力表。

E3.1.4 外委(分包)控制

安装单位的理化检验、无损检测、热处理工作允许外委(分包)。

E3.1.5 质量保证体系要求

安装单位应当按照本规则附件M的要求,结合本单位具体情况建立、实施、保持的质量保证体系,对压力管道安装过程实施质量控制,并且形成质量保证体系文件。

安装单位质量保证体系设置的质量控制要素,除满足本规则附件M的规定外,还应当结合压力管道安装许可项目的技术特性,设置穿跨越施工、隐蔽工程、通球扫线、安装现场防腐(补口)、防腐蚀保护等质量控制要素。

E3.1.6 安装工程安全性能的保证能力

(1)安装单位应当具有保证安装工程质量安全的能力,能够按照相应的安全技术规范及标准进行安装,并且在安装工程中体现质量保证体系的有效运行,提供完整的安装工程质量证明文件;

(2)安装单位应当有与压力管道安装相关的焊接、热处理、无损检测、耐压试验、泄漏试验等工艺文件;

(3)安装单位应当依据有关安全技术规范及相应标准建立健全覆盖本单位所有产品的焊接工艺规程;建立焊接工艺规程所依据的焊接工艺评定应当在本单位进行,由本单位持证的焊工使用本单位的设备设施焊接试件。

E3.1.7 试安装

安装单位在提出许可申请(取证)和增加许可项目(或者升级)申请受理后,按照相关规定履行试安装开工告知手续,接受监督检验。安装单位通过压力管道试安装工程项目证明其已具备所申请许可项目的条件要求和能力。申请的各级别许可项目的试安装工程项目,应满足监督检验规则中关于安装、改造、重大修理需进行监督检验的项目要求,各限一项并且覆盖安装过程主要工序(阀门管件安装、焊接、无损检测、压力试验、防腐等)。

E3.1.8 换证要求

安装单位换证时,应当在许可周期内具有相应许可种类和级别的安装业绩,其应满足监督检验规则中关于安装、改造、重大修理需进行监督检验的项目要求,并且覆盖安装过程主要工序(阀门管件安装、焊接、无损检测、压力试验、防腐等)。申请本规则3.6.3.2规定的“自我声明承诺换证”的,应提交可核查的许可周期的安装业绩;在许可周期内,每一种类和级别的安装工程至少完工1项,且总数不少于4项。

E3.2 专项条件

E3.2.1 GA1级长输管道

E3.2.1.1 人员

(1)质量保证工程师,具有高级工程师技术职称, 从事10年以上GA类压力管道安装技术管理工作;

(2)设置工艺、材料、焊接、检验、无损检测、管道防腐蚀补口、理化检验、设备(包括检验与试验装置,下同)、清管扫线等质量控制系统责任人员,其中无损检测责任人员应当具有射线检测Ⅲ级或者超声检测Ⅲ级资格。

(3)技术人员不少于50人,配备有管道安装工程、机械、焊接、金属材料等专业的技术人员,具有工程师技术职称以上的人员不少于30人,其中高级工程师技术职称的人员不少于10人;

(4)配备各项工序检验相适应的检验人员,其中至少10人具有助理工程师以上职称。

(5)GA1级压力管道施工的焊工应具有GA2级压力管道施工两年以上工作经历,且每两年应至少进行一次培训。

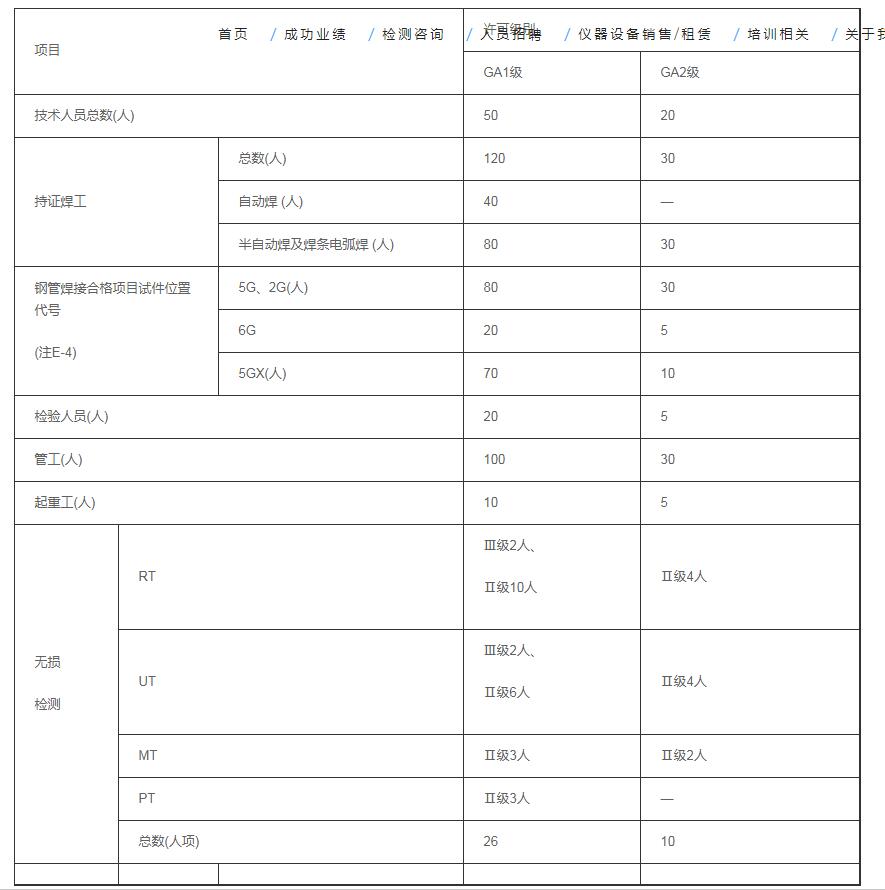

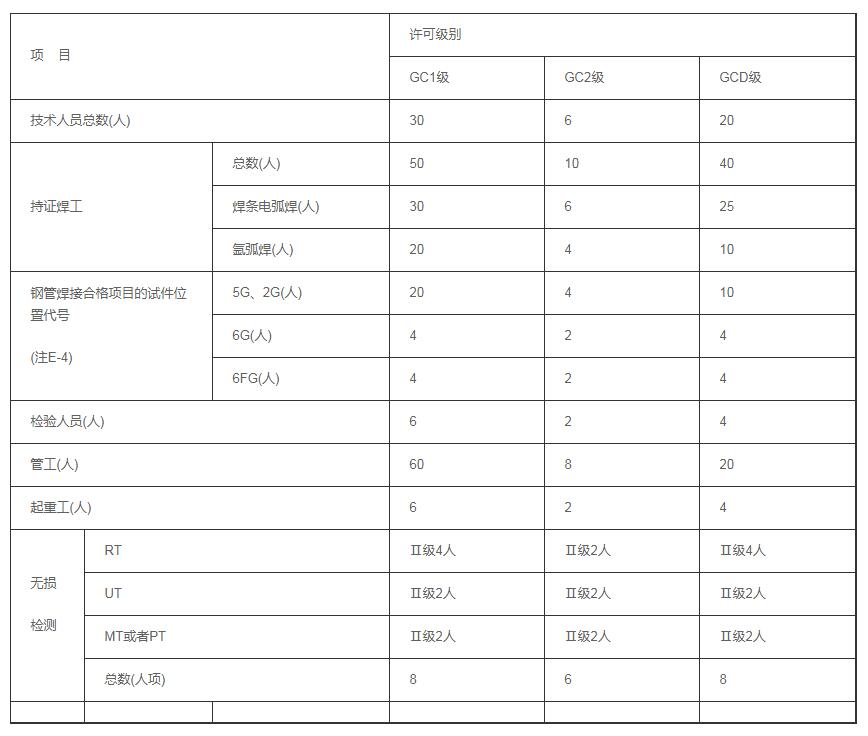

各类人员的具体要求见表E-8。

E3.2.1.2 生产场地

具有设备、材料仓库,焊材库及焊接试验场地,面积2000㎡以上。

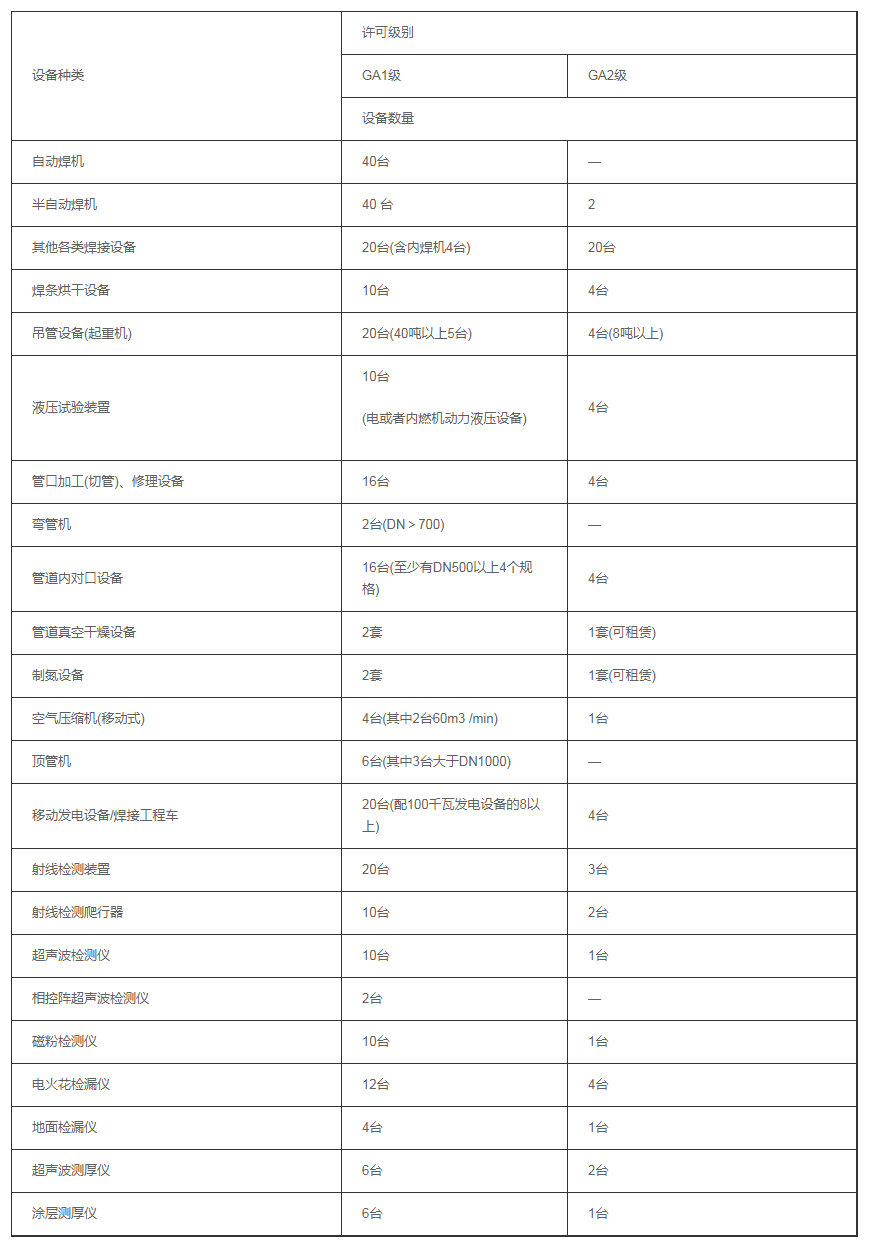

E3.2.1.3 安装设备及检验与试验装置

安装设备及检验与试验装置要求见表E-9。其中,GA1级压力管道安装单位应至少具有自动记录功能的自动焊机40台、半自动焊机40台、其他各类焊接设备20台(含内焊机4台)。GA1级压力管道施工的自动焊机都应具有自动记录功能。

E3.2.2 GA2级长输管道

E3.2.2.1 人员

(1)质量保证工程师具有工程师以上技术职称,从事5年以上GA类压力管道安装技术管理工作;

(2)设置工艺、材料、焊接、检验、无损检测、管道防腐补口、理化检验、设备(包括检验与试验装置,下同)、清管扫线等质量控制系统责任人员,其中无损检测责任人员应当具有射线检测Ⅱ级或者超声检测Ⅱ级资格;

(3)技术人员不少于8人,有管道安装、焊接、机械、金属材料等专业的技术人员,其中具有工程师以上技术职称的人员不少于5人;

(4)配备各项工序检验相适应的检验人员,其中至少3人具有助理工程师以上技术职称;

各类人员的具体要求见表E-8。

E3.2.2.2 生产场地

具有设备、材料仓库,焊材库及焊接试验场地,面积大于500m2。

E3.2.2.3 安装设备及检验与试验装置

安装设备及检验与试验装置要求见表E-9。

表E-8 长输管道安装单位人员要求

注E-4:钢管焊接合格项目的试件位置代号按照《特种设备焊接操作人员考核细则》(TSG Z6002)。

表E-9 长输管道安装单位安装设备及检验与试验装置要求

注E-5:从事GA1级长输管道改造、重大修理的压力管道安装单位,其人员、生产场地、安装设备及检验与试验装置除需满足GA2级长输管道安装单位相应要求外,还应具有以下条件:

(1)从事带压密封或带压封堵的操作人员40人;

(2)开孔机(其中6台开DN800,压力10MPa以上的管道)、封堵器、液压站各20台;

(3)夹板阀(三明治阀)、封堵头、以及开孔、封堵接合器各40台;

(4)开孔、封堵试验装置以及试压设备、抽油泵各4台;

(5)呼吸器、防火服各4套;

(6)不停输专用封堵三通不同规格各2套。

注E-6:从事GA2级长输管道改造、重大修理的压力管道安装单位,其人员、生产场地、安装设备及检验与试验装置除需满足GA2级长输管道安装单位相应要求外,还应具有以下条件:

(1)从事带压密封或带压封堵的操作人员20人;

(2)开孔机(其中3台开DN500,压力6.3MPa以上的管道)、封堵器、液压站各10台;

(3)夹板阀(三明治阀)、封堵头、以及开孔、封堵接合器各20台;

(4)开孔、封堵试验装置以及试压设备、抽油泵各2台;

(5)呼吸器、防火服各2套;

(6)不停输专用封堵三通不同规格各2套。

E3.2.3 GB1级公用管道

E3.2.3.1 人员

(1)质量保证工程师具有工程师以上技术职称,从事4年以上压力管道安装技术管理工作;

(2)设置工艺、材料、焊接、检验、无损检测、管道防腐补口、理化检验、设备、清管扫线等质量控制系统责任人员,其中无损检测责任人员应当具有射线检测Ⅱ级或者超声检测Ⅱ级资格;

(3)技术人员不少于10人,有机械、焊接或者金属材料专业的技术人员,其中具有工程师以上技术职称的人员不少于3人;

(4)理化试验人员中,至少1人具有助理工程师以上技术职称。

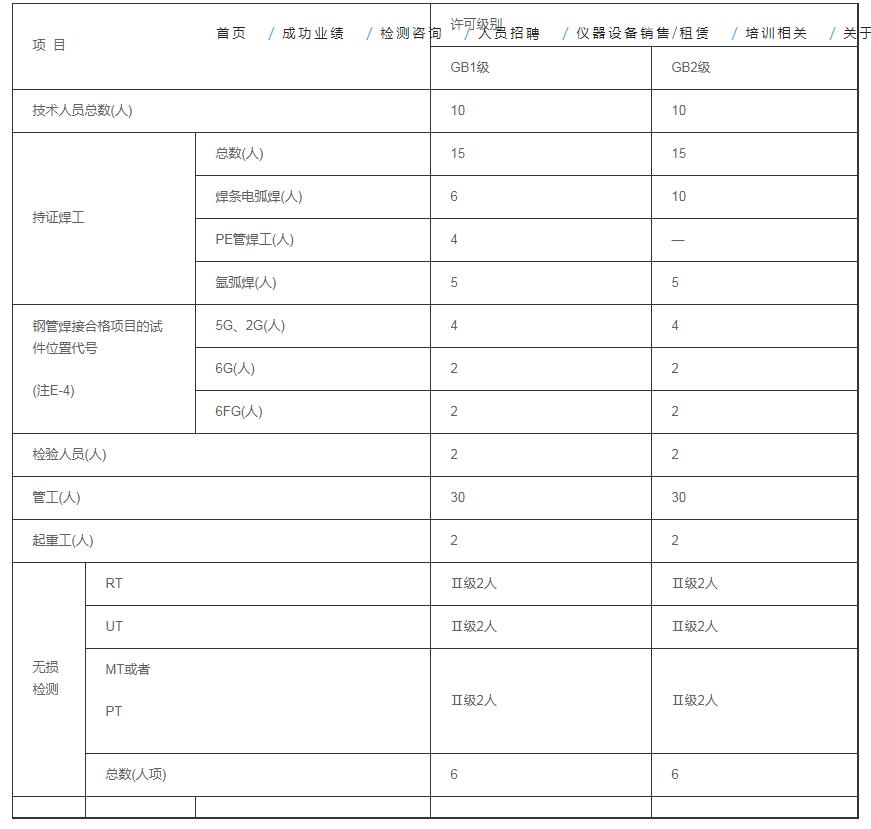

各类人员的具体要求见表E-10。

E3.2.3.2 生产场地

具有设备、材料库房,焊材库及焊接试验场地,面积大于500m2。

E3.2.3.3 安装设备及检验与试验装置

安装设备及检验与试验装置要求见表E-11。

E3.2.4 GB2级公用管道

E3.2.4.1 人员

(1)质量保证工程师具有工程师以上职称,从事4年以上压力管道安装技术管理工作;

(2)结合压力管道安装许可项目的技术特性,设置质量控制系统责任人员,其中无损检测责任人员应当具有射线检测Ⅱ级或者超声检测Ⅱ级资格;

(3)技术人员不少于10人,有机械、焊接或者金属材料等专业的技术人员,其中具有工程师以上技术职称的人员不少于3人;

(4)理化试验人员中至少有1人具有技术员以上技术职称;

(5)持证焊工中气体保护焊焊工不少于5人,各类别材料焊工不少于2人,管道固定焊接方法不少于2人项。

各类人员的具体要求见表E-10。

E3.2.4.2 生产场地

具备设备、材料库房,焊材库及焊接试验场地,面积大于500m2。

E3.2.4.3 安装设备及检验与试验装置

安装设备及检验与试验装置要求见表E-11。

表E-10 公用管道安装单位人员要求

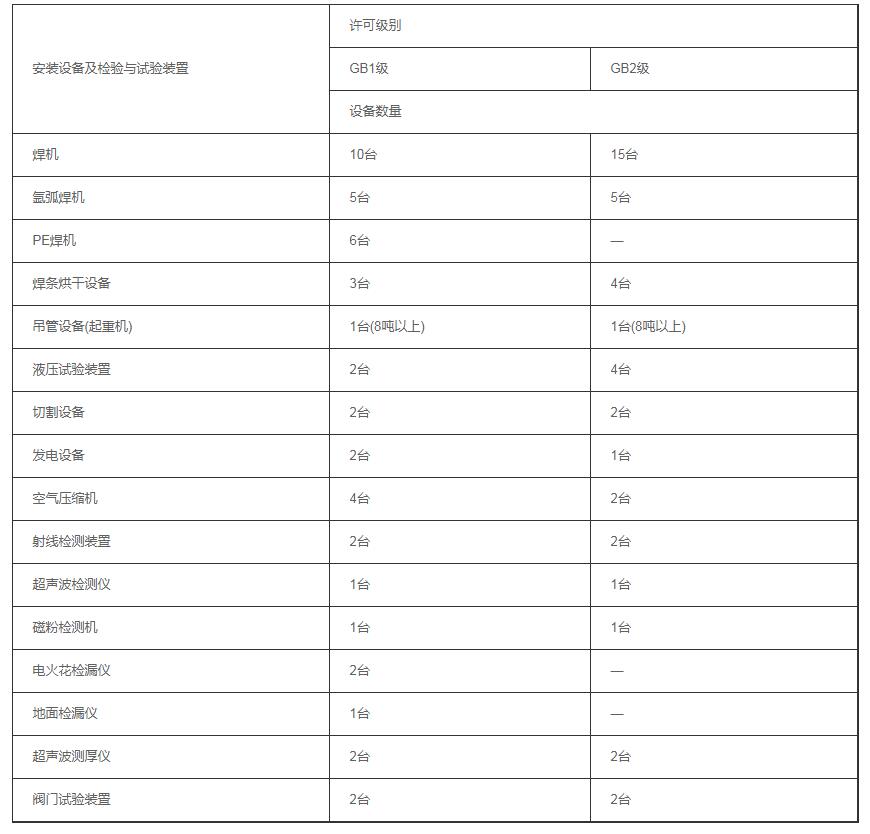

表E-11 公用管道安装单位安装设备及检验与试验装置要求

E3.2.5 GC1级工业管道

E3.2.5.1 人员

(1)质量保证工程师具有高级工程师技术职称,并且从事8年以上压力管道安装技术管理工作;

(2)设置工艺、材料、焊接、检验、无损检测、管道防腐蚀、理化检验、设备、热处理等质量控制系统责任人员,其中无损检测责任人员应当具有射线检测Ⅲ级或者超声检测Ⅲ级资格;当无损检测外委(外包)时,无损检测责任人员应当具有射线检测Ⅱ级或超声检测Ⅱ级资格,并且具有4年以上无损检测经历;

(3)技术人员不少于30人,有机械、焊接或者金属材料等专业的技术人员,具有工程师以上技术职称的人员不少于9人,其中具有高级工程师职称的人员不少于3人;

(4)理化试验人员中,至少有2人具有助理工程师以上技术职称。

各类人员的具体要求见表E-12。

E3.2.5.2 生产场地

具有设备、材料库房,焊材库及焊接试验场地,面积大于1000m2。

E3.2.5.3 安装设备及检验与试验装置

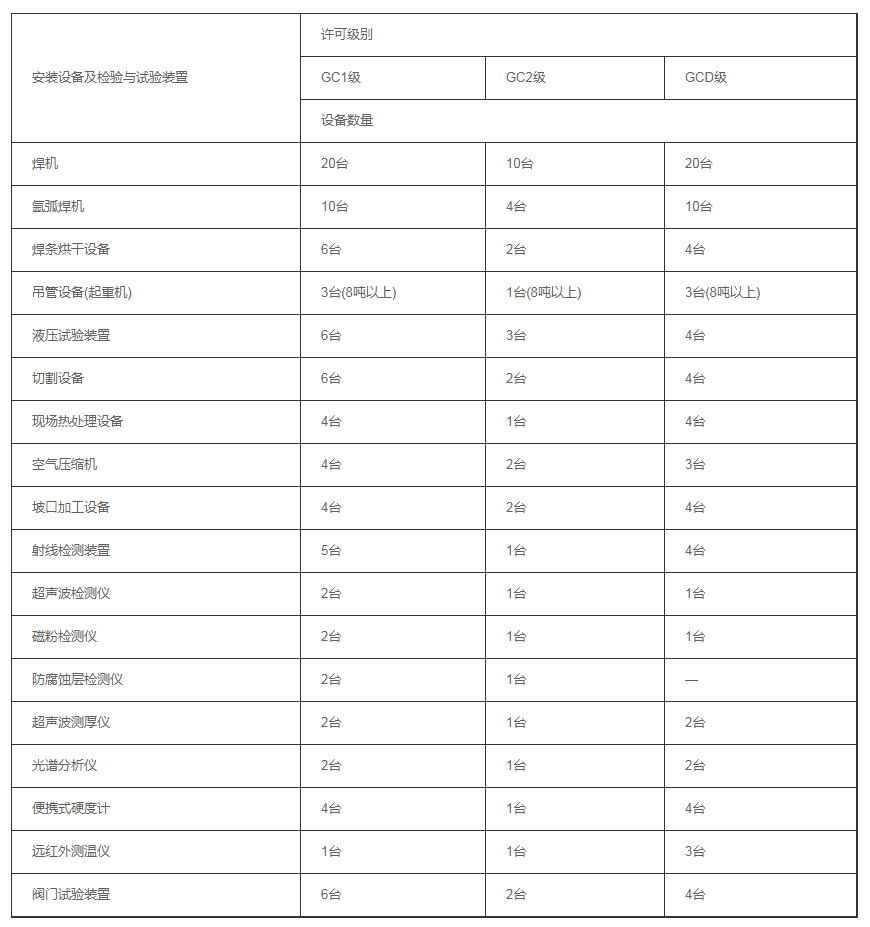

安装设备及检验与试验装置要求见表E-13。

E3.2.6 GC2级工业管道

E3.2.6.1 人员

(1)质量保证工程师具有工程师以上技术职称,并且从事4年以上压力管道技术管理工作;

(2)设置工艺、材料、焊接、检验、无损检测、管道防腐、理化检验、设备、热处理等质量控制系统责任人员,其中无损检测责任人员应当具有射线检测Ⅱ级或者超声检测Ⅱ级资格;

(3)技术人员不少于6人,包括机械、焊接或者金属材料等专业的技术人员,其中具有工程师以上技术职称的人员不少于3人;

(4)理化试验人员中至少有1人具有技术员以上技术职称。

各类人员的具体要求见表E-12。

E3.2.6.2 生产场地

具有设备、材料库房,焊材库及焊接试验场地,面积大于300m2。

E3.2.6.3 安装与检验、检测设备仪器

安装设备及检验与试验装置要求见表E-13。

E3.2.7 GCD级工业管道

E3.2.7.1 人员

(1)质量保证工程师具有工程师以上技术职称,并且从事6年以上压力管道技术管理工作;

(2)设置工艺、材料、焊接、检验、无损检测、理化检验、设备、热处理等质量控制系统责任人员,其中无损检测责任人员应当具有射线检测Ⅱ级或者超声检测Ⅱ级资格;

(3)技术人员不少于15人,有机械、焊接或者金属材料等专业的技术人员,其中具有高级工程师技术职称的人员不少于1人,具有工程师技术职称的人员不少于5人;

(4)理化试验人员中至少有1人具有技术员以上技术职称。

各类人员的具体要求见表E-12。

E3.2.7.2 生产场地

具有设备、材料库房,焊材库及焊接试验场地,面积大于500m2。

E3.2.7.3 安装设备及检验与试验装置

安装设备及检验与试验装置要求见表E-13。

表E-12 工业管道安装单位人员要求

表E-13 工业管道安装单位安装设备及检验与试验装置要求