核电站管道射线检测非典型影像的评判与处理

浏览量:1532次发布时间:2025年04月16日

作为核电站工艺系统脉络的重要组成部分,管道与管道及设备的连接主要采用焊接的方式,而连接焊缝的质量主要通

过无损检测的方式进行评价。射线检测是核电站建造及运行过程中控制焊缝内部质量常用的无损检测方法,其影像及

结果评判的准确性是影响检测质量的一个关键环节。

结合射线检测方法的特点,射线检测底片典型的焊接缺陷影像包括裂纹、未熔合、未焊透、气孔、夹渣等。然而,在

核电站管道安装阶段的射线检测过程中,通常也能检测出其他非典型缺陷影像,譬如焊缝尺寸缺陷、焊缝成形缺陷、

母材缺陷、异物缺陷等。针对射线检测底片非典型缺陷影像,当前并未形成相应固化的评判及处理机制,因此该类非

典型缺陷影像的评判及处理已然成为了核电站管道焊缝质量控制的难题。

工程现状

通过查阅RCC-M 2007标准发现,压水堆核电站管道焊缝射线检测验收标准中常见缺陷影像分类主要包括裂纹、裂缝、

未熔合、未焊透、咬边、气孔、夹渣等,标准还对相应典型缺陷的可接受阈值进行了详细说明。

射线检测底片评定与评片人员的专业技能水平息息相关,缺陷影像的详细分类和可接受阈值的明确对于底片评定而言

是至关重要的。

而对于核电站管道安装阶段射线检测底片常出现的非典型缺陷影像,RCC-M 2007标准中无相关说明。

射线检测非典型缺陷影像的类别及可接受阈值等没有明确的指导性评判参考条款时,常出现评片人员人为拔高标准或

者无法评判的情况,为该类底片缺陷影像的评判及后续处理带来了较大困难。

非典型缺陷影像分类

结合管道射线检测成像特点和缺陷形成机制,射线检测非典型缺陷影像大体可以划分为壁厚减薄、组焊错边、焊缝成

形类缺陷、母材缺陷、异物遮挡、蚀坑缺陷、表面机械损伤等,其相关显示特点及示例分析如下。

01- 壁厚减薄根据射线检测特点,被检工件部分尺寸相关信息可直接在底片影像中反映出来,譬如小尺寸管道焊缝垂

直或椭圆透照底片可辅助反映被检工件壁厚及对口信息等。

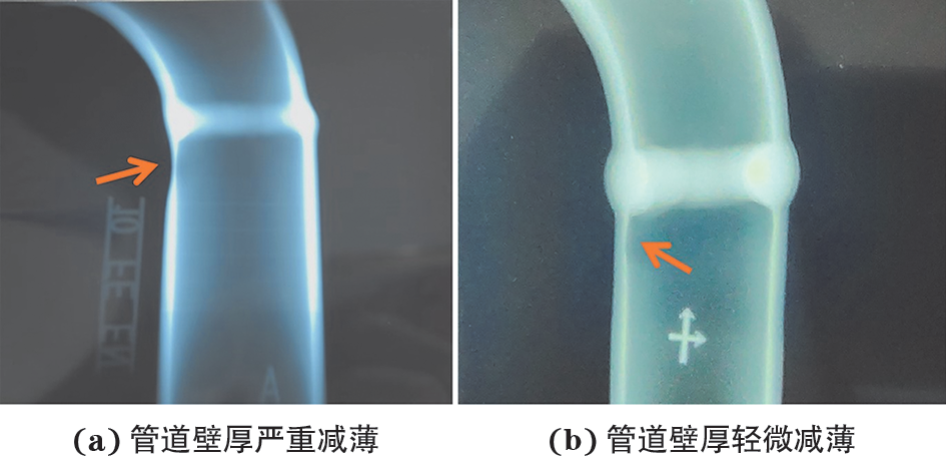

管道焊缝采用双壁双影透照方式开展射线检测时,底片影像可反映被检工件透照侧壁的壁厚尺寸信息。采用该类透照

方式时,可通过射线检测辅助发现被检管道局部壁厚超差问题,壁厚减薄的影像如图1所示。

图1 壁厚减薄的影像

评定图1(a)底片影像时可发现,左侧焊缝临近直管段侧壁存在严重壁厚减薄影像;评定图1(b)底片影像时可发现,左侧焊缝临近直管段侧壁存在轻微减薄影像。

通常小尺寸管道焊缝采用双壁双影的透照方式,需执行2次互呈90°的椭圆透照或3次互呈60°(或3次互呈120°)的垂直透照,且透照起始角度随机,因此该类射线检测可作为管道壁厚检测的辅助评判手段。

02-组焊错边

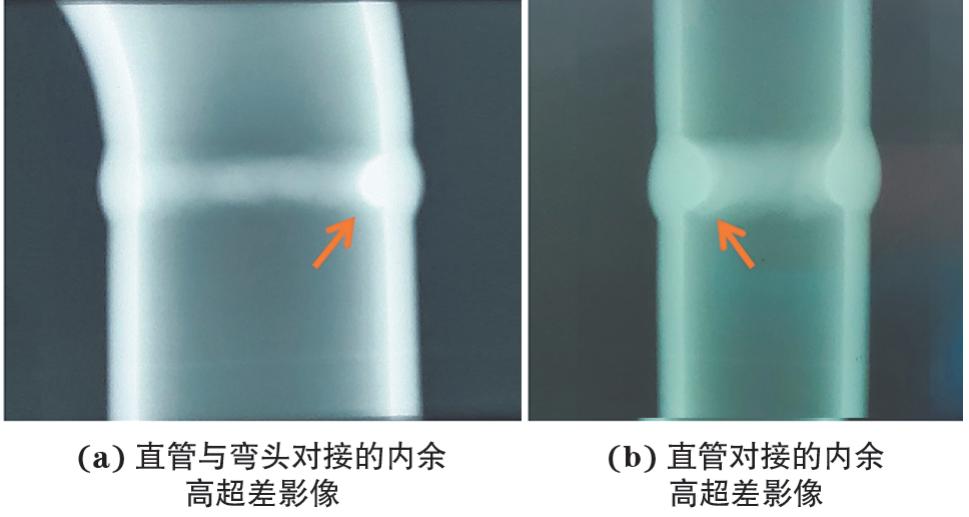

管道焊缝采用双壁双影透照方式开展射线检测时,底片影像可反映被检焊缝透照侧壁的组对尺寸信息。当采用该类透照方式时,可通过射线检测辅助发现被检管道焊缝局部组对尺寸超差问题,如图2所示。

图2 组焊错边的影像

由图2(a)可知,左侧焊缝侧壁存在轻微内壁错边影像;由图2(b)可知,右侧焊缝临近直管段侧壁存在轻微外壁错边影像。可见,该类小尺寸管道焊缝可通过射线检测的方式对内外壁错边进行辅助评判。

03- 焊缝成形类缺陷

核电站管道焊缝常见的焊缝成形缺陷包括凹陷(外壁凹陷和内壁凹陷)、余高超差、焊瘤、飞溅、成形不良等。

核电站管道对接焊缝无损检测的一般顺序为目视检查→磁粉检测或渗透检测→射线检测(如需)→超声检测(如需),如果某个环节检测不合格将不会流转至下一环节,因此管道焊缝常见射线检测成形影像通常不考虑外壁凹陷、余高超差、焊瘤及飞溅缺陷。

1-内凹影像管道焊缝根部凹陷(简称“内凹”)是管道焊接过程中产生的一种根部焊缝金属低于母材金属,边缘又被电弧熔化形成的体积型缺陷。

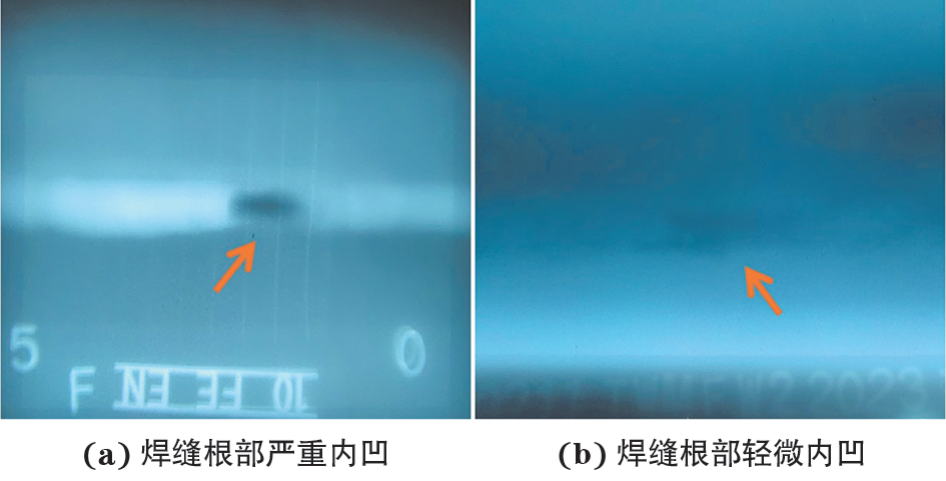

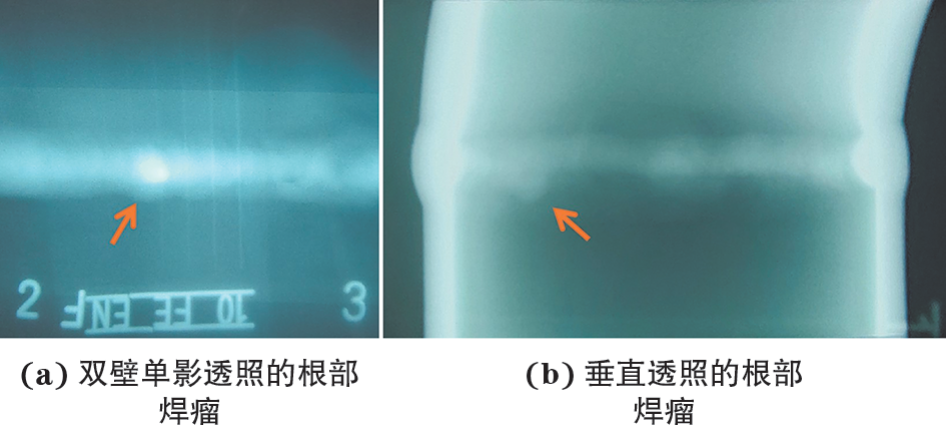

与根部未焊透缺陷不同,根部内凹投影到底片上是一条不太整齐的宽度大于坡口宽度的具有一定黑度的带,其边缘黑度浅,中间黑度深。典型的管道焊缝根部内凹射线检测底片影像如图3所示。

图3 焊缝根部内凹的影像

2-内余高超差

由于管道焊缝根部余高无法在焊后目视检查中被有效识别,核电站小径管道焊缝射线检测通常采用椭圆透照或垂直透照工艺,射线底片可体现焊缝根部余高相关信息,可通过侧壁焊缝凸起形状辅助反映局部位置焊缝根部余高的尺寸。小径管连接焊缝射线检测底片中局部根部内余高超差影像如图4所示。

图4 焊缝根部内余高超差的影像

3-根部焊瘤

焊瘤是焊接过程中熔敷金属流淌到坡口之外的母材上形成的金属瘤,经常出现在焊缝两侧区域,典型的管道焊缝根部焊瘤在射线底片中的影像特征如图5所示。

图5 焊缝根部焊瘤的影像

由于管道焊后需进行外观目视检查,且多数管道焊缝内壁目视检查不可达,因此管道焊缝射线检测底片中的焊瘤影像多为焊缝根部缺陷。

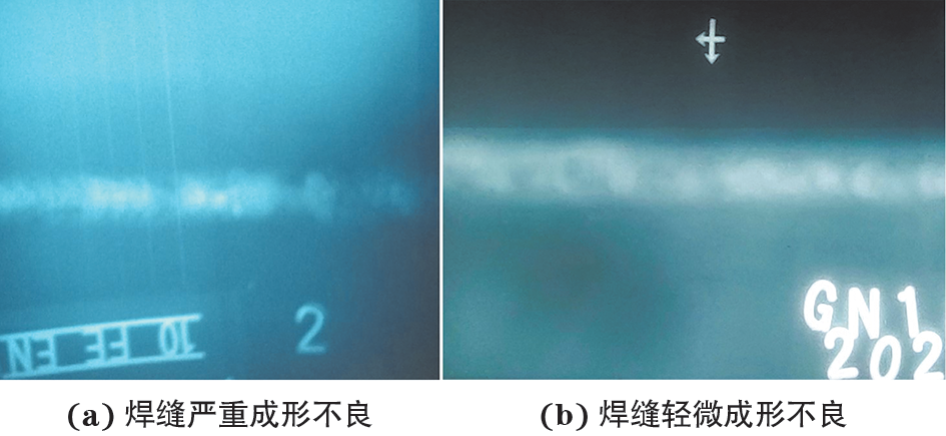

4-成形不良

管道焊缝成形不良通常是指焊缝的外观几何尺寸不符合要求,主要表现为焊缝表面的凸起或凹陷等,管道焊缝成形不良的底片影像如图6所示。

图6 焊缝成形不良的影像

此外,管道焊缝成形不良影像也会影响焊缝射线检测典型缺陷的评判。

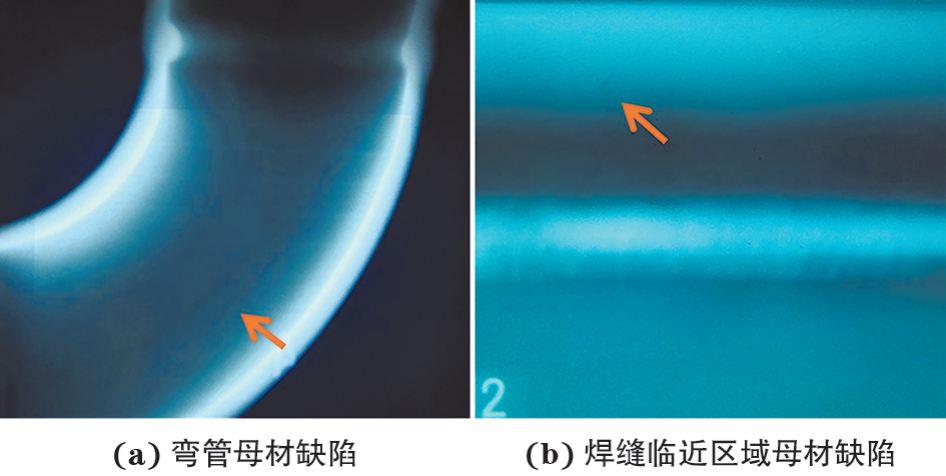

04-母材缺陷

管道或管件通常采用轧制或铸造成形工艺制成,在制造过程中一般采用表面检测和超声检测进行质量控制。为了保证管道焊缝检测区域的全覆盖,在射线检测过程中需要延伸至管道或管件母材区域,因此在射线检测底片中通常会出现管道或管件母材缺陷的影像,如图7所示。

图7 母材缺陷的影像

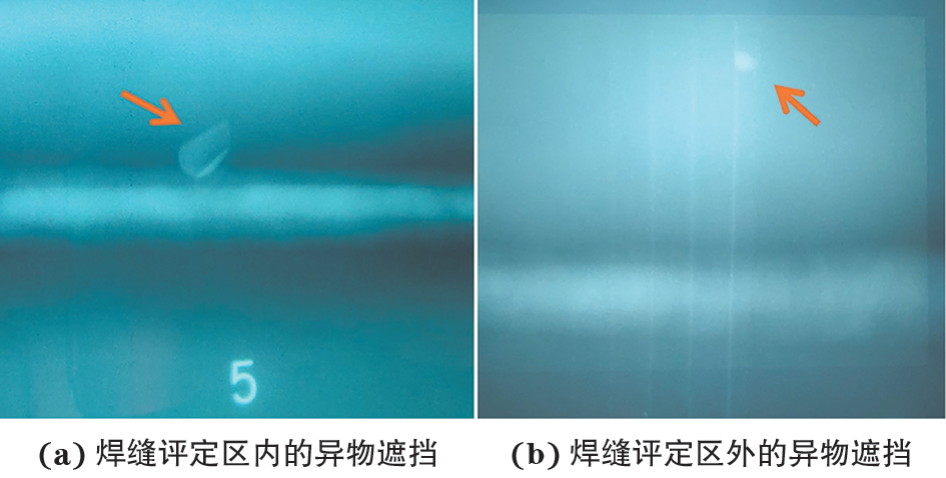

05-异物遮挡

射线检测是利用射线穿透被检物体时,与被穿透物质发生吸收、散射等相互作用后,射线强度出现差异来实现的。故当管道待检区域内部存在焊渣、金属屑、氧化产物等异物时,射线检测底片中将出现灰白色的影像,如图8所示。

图8 内部异物遮挡的影像

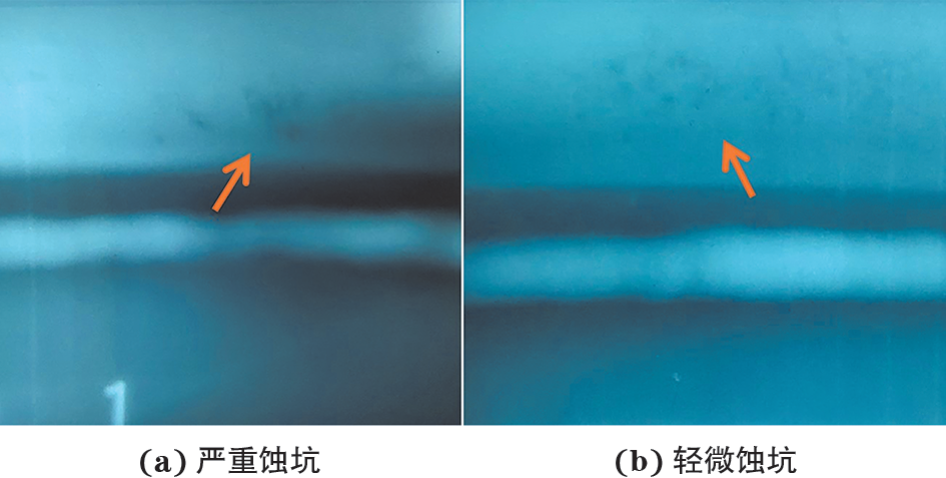

06-蚀坑缺陷

相比于涡流检测、热成像检测、漏磁检测、超声检测等常用的腐蚀检测方法,射线检测可以在底片上直观显示蚀坑位置、形状、大小等重要腐蚀信息。典型的管道内壁蚀坑射线检测底片影像会呈现黑色斑纹状,如图9所示。

图9 蚀坑缺陷的影像

07-表面机械损伤

管道焊接坡口及临近区域的机械加工(如切割、打磨、车削等),是现场预制安装过程中必不可少的工序,实施中容易出现焊口临近区域的表面机械损伤。各类机械损伤的形成原因不同,故导致射线检测的底片影像也不同。表面修磨痕迹的一般影像如图10所示。

图10 表面机械损伤影像

评定与处理建议

压水堆核电站管道产品焊缝射线检测验收标准中常见缺陷分类主要包括裂纹、裂缝、未熔合、未焊透、咬边、气孔、

夹渣等,而射线检测相关验收准则未明确管道壁厚减薄、组焊错边、根部内凹、内余高超差、根部焊瘤、成形不良、

母材缺陷、异物遮挡、蚀坑缺陷、表面损伤等非典型缺陷影像的验收要求。

RCC-M 2007标准焊缝外观和尺寸检测中体现了壁厚减薄、组焊错边、内余高超差、根部内凹、根部焊瘤、表面状态等

其他缺陷的验收要求。

1-壁厚减薄压力管道壁厚局部尺寸整体或局部减薄会降低管道的承载能力,影响压力管道的安全运行。针对核电站小

径管道侧壁的壁厚尺寸减薄影像,可辅助底片影像进行壁厚测量的方式进行初步判断。如壁厚尺寸减薄严重,特别是

局部减薄严重(超出管道壁厚设计公差),可直接判废并更换合格管段处理。如壁厚尺寸略有减薄,且相对均匀,可补

充超声测厚进一步判定。

2-组焊错边错边量的大小对管道失效的影响很大,错边量的增加会加剧含缺陷管道的失效。RCC-M 2007标准F 4330明

确了根面不可接近的外侧施焊的焊接接头内外表面错边量的最大允许数值。核电站管道焊缝射线检测错边影像的评定

可参照RCC-M 2007标准F 4330相关要求评判。对于超出标准的管道错边缺陷的处理,可根据现场实际情况采用切口后

重新组对焊接的方式返修,也可采用其他修复技术进行修复,如过渡焊道修复技术或补强管修复技术。

3-焊缝成形类缺陷根部内凹

01-根部内凹

减小了焊缝熔敷金属壁厚,降低了焊接接头承载能力和管道的剩余强度,且会引起较大的应力集中,可能导致管道泄

漏甚至破裂失效。RCC-M 2007标准中相关产品焊缝外观和尺寸检测章节(S 7460),针对焊缝根部凹坑(未填满)验

收要求进行了明确,仅仰焊焊缝允许存在不大于0.5 mm的凹坑,其他所有焊缝凹坑均是不允许的。由于管道焊缝射线

检测底片评定过程中不易判定具体的仰焊位置,同时考虑到根部内凹缺陷的危害,对核电站管道焊缝根部内凹缺陷一

般作判废处理。内余高超差

02-内余高超差

除了局部应力集中增大外,小径管余高对于管道内部有效截面积也有着较大的影响,进而影响管道内部流量截面。

RCC-M 2007标准S 7460章节中明确了1、2、3级产品焊缝余高的最大允许数值,为核电站小径管焊缝根部余高的评判

提供了依据。针对核电站小径管焊缝根部余高的评判可直接参考产品外观和尺寸相关检测要求进行。如根部余高超出

产品焊缝外观尺寸限值,应直接判废并返修处理。根部焊瘤

03-根部焊瘤

核电站管道焊缝内壁焊瘤的存在,将增加压力管道内部焊瘤位置的应力集中,不利于压力管道的安全运行。

RCCM 2007标准S 7460章节中明确了焊缝熔敷金属超过工件坡口边缘的任何焊瘤都是不允许的,为核电站管道根部焊

瘤的评判提供了依据。成形不良

04-成形不良

压力管道的焊缝成形不良易形成应力集中,减少管道的使用寿命。同时,焊缝的外观质量直接影响底片的影像,可能

会掩盖真正的焊缝内部缺陷,进而造成误判。因此,针对核电站管道焊缝内壁成形不良缺陷,通常进行判废及返修处

理。

█母材缺陷

为了避免缺陷影像的争议,针对评定区内的母材缺陷,通常参照焊缝验收要求进行从严评定。对于评定区外或者连续

横跨评定区域的母材缺陷,应如实记录显示的位置及尺寸,检测报告不作评判,而通过制造阶段的工艺及验收准则作

进一步评判及处理。

█异物遮挡

倘若核电站压力管道内部存在焊渣、金属屑、氧化产物、零部件等异物,将为后续管道系统调试带来困难,甚至影响

后续工艺管线的正常运行。针对底片评定中的异物遮挡,应进行判废并处理,且异物清除后重新进行射线检测。如经

内外表面目视检查核实发现影像为非表面因素和异物导致,可按照母材缺陷影像评判原则进行处理,并附上相应目视

检查报告及照片。

█蚀坑缺陷

内壁腐蚀坑通常出现在碳钢或低合金钢材料管道中,主要形成原因为管道现场保管不善。其会引发管道壁厚的不同程

度减薄,不利于管道的安全运行。射线检测底片中蚀坑缺陷影像应如实反馈显示的位置、尺寸及描述,如有条件需进

行目视检查核实确认。如经核实判定为蚀坑缺陷影像,应进行判废并处理,避免在底片评定过程中作为母材缺陷影像

处理。

█表面机械损伤

管道表面机械损伤不仅会导致损伤位置的母材减薄,还会引起损伤痕迹位置的应力集中。底片评定时可结合影像特点

和形成原因进行表面损伤辨识,应如实反馈显示的位置、尺寸及描述,必要时进行管道表面的外观检查核实。针对机

械损伤缺陷,可进行表面抛磨处理,并辅以超声测厚,以确保管道壁厚满足设计要求。上述不同底片影像的评判及处

理建议主要是基于现场工程实践制定的,针对个别不适用的情况可通过特例的方式进行研判及处理。

结语

(1) 核电站压力管道焊缝射线检测非典型缺陷影像大体可以划分为壁厚减薄、组焊错边、焊缝成形类缺陷、母材缺陷、

异物遮挡、蚀坑缺陷、表面机械损伤等。

(2) 对射线检测非典型缺陷影像的评判及验收,应结合影像特点和形成原因进行辨识,并基于焊缝外观和尺寸检测验收

准则进行评判与处理。

(3) 考虑到一些外观缺陷在底片上的投影存在畸变和放大现象,可以通过试验对比、几何投影修正,或增加其他与检测

技术进行准确定量与综合评判。

(4) 提出的核电站管道焊缝检测综合评定方法,可为后续类似非典型焊缝缺陷的评判与处理提供一定参考。

作者:黄清辉,项杰波,朱从斌

工作单位:中广核工程有限公司

第一作者简介:黄清辉,高级工程师,硕士研究生,

主要从事工程材料、焊接及检测方面的工程管理工作。

本文来源:《无损检测》2025年3期