油气管道腐蚀检测技术发展现状与思考【上】

浏览量:4401次发布时间:2020年05月09日

作者:吴志平 陈振华 戴联双 胡亚博 毕武喜

摘要:通过定期对油气管道实施内外检测,及时、准确地发现管道的腐蚀缺陷,采取相应的维修、更换措施,可有效降低腐蚀事故的发生概率。针对外腐蚀、内腐蚀、应力腐蚀开裂、穿越段外腐蚀阐述了油气管道腐蚀检测技术及相关标准的发展现状,介绍了瞬变电磁、超声导波、磁应力等非开挖检测技术原理及工程应用,总结了中国在油气管道腐蚀检测技术应用和管理中存在的问题,从管理提升和技术提升两方面探讨了未来的发展需求。在管理提升方面,提出建立统一的技术规范、数据管理平台及专业化腐蚀检测效能评价队伍;在技术提升方面,建议持续开展应力腐蚀开裂检测与评价技术研究,启动微生物腐蚀机理和检测技术研究,开展针孔腐蚀缺陷的检测与验证技术研究,开展组合式内外检测工具研发。

关键词:油气管道;腐蚀检测;直接评价

油气管道腐蚀防护系统是确保管道长期安全运行的基本保障,随着国家对油气管道安全监督力度的加强,油气管道腐蚀检测成为管道安全防护的重要环节和技术手段。腐蚀贯穿钢质管道全生命周期,是导致油气管道失效事故的主要诱因之一。定期对管道开展腐蚀检测,及时、准确地发现腐蚀缺陷,并采取相应的控制、维修、更换措施,可有效降低腐蚀事故发生概率。目前,中国在油气管道腐蚀检测方面已经形成以直接评价为核心的相对完善的检测与评价技术体系,包括外腐蚀直接评价(ECDA)、内腐蚀直接评价(ICDA)、应力腐蚀开裂直接评价(SCCDA)。2000年左右,直接评价技术被引入中国,经过大量工程应用,已经形成自己的行业标准,相关内容也纳入油气管道定期检验项目”。近年来,针对油气管道管体缺陷的非开挖检测技术也得到较多工程应用,如瞬变电磁技术(TEM)、超声导波检测技术、磁应力检测技术(MTM)等。工程实践表明:直接评价虽然存在一定的局限性,但仍是目前用于评估油气管道腐蚀控制状况或腐蚀风险的有效手段,对于埋地长输油气管道而言,外腐蚀直接评价的工程应用最为广泛,技术也更加成熟。

1技术现状

1.1外腐蚀检测与评价技术

1.1.1发展概况

在2000年以前,埋地钢质管道的外腐蚀检测主要依靠开挖调查。当时主流的防腐层质量检测技术是中国自主研发的变频-选频法,其以一定长度的管道为评估对象,通过测试单位面积防腐层与远方大地之间的电阻,评估埋地钢质管道外防腐层的状况[2]。该方法适用于评价一段管道防腐层的整体质量,无法定位找出防腐层破损位置,目前已很少应用。关于阴极保护有效性的评价,虽然提出了IR降的概念,但电位测量仍主要依赖于试片或极化探头,检测效率低。

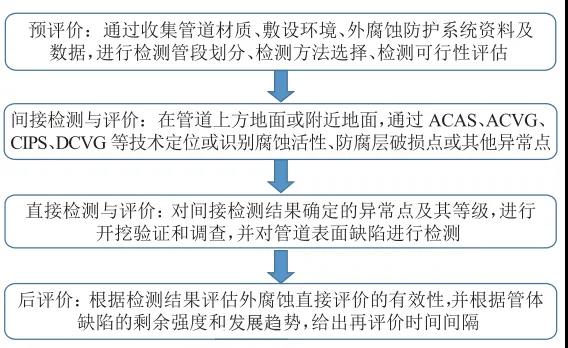

在2000年以后,随着一些检测设备(如英国雷迪公司的RD-PCM测量设备、加拿大CATH-TECH公司的CIPS测量设备、中国自主研发的SL系列防腐层检漏仪)的研发与应用,外检测和评价技术得到快速发展,逐步形成以交流电流衰减法(ACAS)、交流电压梯度法(ACVG)、皮尔逊法(PERSON)、密间隔电位测量法(CIPS)、直流电压梯度法(DCVG)为核心的技术体系,建立了一套科学的外腐蚀直接评价技术流程(图1),提高了外腐蚀检测的效率和准确率,成为目前外腐蚀检测和评价的主流方法。

通过不同检测方法的组合应用,可系统评估管道外防腐层质量、阴极保护有效性、杂散电流干扰的总体状况,并结合防腐层破损处的开挖调查,对管体腐蚀缺陷及环境腐蚀性进行直接检测和评价。但相关检测设备的应用需要通过大地形成良好的回路,在一些特殊管段的应用存在困难,测量结果的准确性也因此受到影响,主要包括:①大型穿跨越、连续水网区等测试人员难以到达的管段;②铺砌路面、冻士、钢筋混凝土、含有大量岩石回填物等导电性较差的管段;③防腐层剥离、套管、保温层等易造成电屏蔽的管段;④杂散电流干扰严重的管段。

图1油气管道外腐蚀直接评价( ECDA)技术流程图

1.1.2技术标准

中国最早用于指导油气管道内外腐蚀检测的标准是SY/T0087-1995《钢质管道及储罐腐蚀防护与调查方法标准》,其中开挖调查相关规定一直沿用至SY/T5919-1994《埋地钢质管道干线电法保护技术管理规程》主要用于指导阴极保护和交直流杂散电流干扰的检测与评价,其中的阴极保护度、阴极保护有效率概念也一直沿用至今。2004 年,中国石油规划总院、中国石油大学(北京)、中国石油管道公司沈阳调度中心等单位,非等效采标美国防腐蚀工程师协会(NACE)标准NACE RP 0502-2002《管道外腐蚀直接评价方法》,编制了SY/T 0087.1- 2006《钢制管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》,形成了以间接检测为核心的外腐蚀直接评价技术规程。目前,该标准已经完成第二次修订,最新发布版本为SY/T0087.1-2018,该标准较好地指导和推动了中国油气管道外腐蚀检测工作的开展,在工程实践中积累了大量宝贵经验,同时也发现一-些不足,如流程过于复杂,检测技术适用范围受限,评价指标可操作性不强等。

自NACE RP 0502-2002之后,NACE又先后发布了一系列标准,对于提高ECDA的有效性起到了很好的支撑作用。NACE SP 0207-2010《埋地或地下水金属管道上密间距和直流电压梯度测量》提出了CIPS和DCVG检测流程及技术要求,NACE TM0109-2009《地下管道防腐层状况评价地面检测技术》提出了间接检测技术的操作流程和数据分析方法,NACE SP 0210-2010《管道外腐蚀确认直接评价》提出了综合运用多个指标、多种因素评估和判断外腐蚀风险的流程。目前,中国除SY/T 0087.1之外,针对具体检测方法的标准尚未形成完整的标准体系,SY/T0087.1- 2018在原标准的基础上重点修订了评价准则以及间接检测与评价部分,由原来的单-指标评价改为综合指标评价,采用风险矩阵的思路将土壤腐蚀性、防腐层破损程度、阴极保护水平、杂散电流干扰程度等单一指标进行组合,以综合评估外腐蚀风险,确定开挖调查的优先级,促进了评价思路的完善,但尚未完全解决检测技术的规范性问题。

1.2内腐蚀检测与评价技术

1.2.1 发展概况

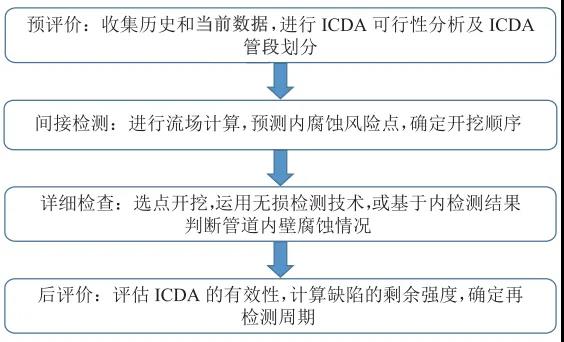

埋地钢质管道内腐蚀检测与评价技术的发展与外腐蚀检测与评价技术基本相同,最初也是主要依赖介质腐蚀性分析和开挖调查。目前,针对内腐蚀的检测与评价,除内检测技术外,主要采用内腐蚀直接评价(ICDA)方法。2006 年,NACE发布了干气管道内腐蚀直接评价标准NACE SP 0206-2006《干气管道内腐蚀直接评价方法(DG-ICDA)》,国内也同步开始了输气管道内腐蚀直接评价的应用研究,随后多相流管道内腐蚀直接评价方法(MF-ICDA),湿气管道内腐蚀直接评价方法(WG-ICDA)、液体管道内腐蚀直接评价方法(LP-ICDA)陆续进入研究应用阶段。中国石油规划总院通过持续开展ICDA研究与应用,积累了丰富经验。ICDA分为预评价、间接检测、详细检查、后评价4步流程(图2),其中间接检测是核心,主要通过流体力学模型计算给出可能的内腐蚀风险点,再结合腐蚀预测模型分析其发展趋势。常用的流体分析软件包括Fluent、OLGA等,结合管道走向、流体状态,预测水或腐蚀性介质易沉积的位置,并通过现场开挖进行验证。

图2油气管道外腐蚀直接评价(ICDA )技术流程图

这些预测方法或模型并不是唯一的,通常不具有普遍适用性。北美地区的一些管道运营公司往往结合所辖管道的实际情况,开发有针对性的计算模型或软件,可以重复使用和持续修正。

近年来,一-些油气长输管道因游离水沉积或介质质量控制不到位等问题而发生内腐蚀,因而推进了ICDA技术的应用,但总体应用效果不如ECDA技术成熟。在各种内腐蚀直接评价技术中,天然气干线管道内腐蚀预测模型较为成熟,在国外已有较多的成功应用案例,而液体管道、多相流管道的腐蚀分析模型因介质情况复杂,成功应用案例较少,目前大都处于探索阶段。科威特石油公司采用液体石油管道内腐蚀直接评价技术,通过引入新的点蚀因子,实现了对内腐蚀的准确预测。张国忠等在成品油的携水能力方面开展了大量的数值计算和实验研究,提出了水相梯度计算公式,分析了成品油在不同工况下的携水能力1-8]。中国虽然在输气管道、液体管道、多相流管道均开展了ICDA应用,但整体处于试验研究阶段,目前面临的问题主要包括:①在流场计算和腐蚀模型预测方面经验不足,特别是液体管道、 多相流管道计算参数繁多,不同模型对不同管道的适用性各不相同;②现有计算软,件或模型在长距离管道流体计算分析方面精度不高,计算能力有限。

1.2.2 技术标准

自2006年起,NACE先后发布了针对不同输送介质管道的ICDA技术标准,包括NACE SP 0206-2006、NACESP0208-2008《液体石油管道内腐蚀直接评价方法(LP-ICDA)》、NACE SP 0110-2018《湿气管道内腐蚀直接评价方法( WG-ICDA)》、NACE SP 0116-2018《多相流管道内腐蚀直接评价方法》。每一部标准都针对具体的流体特性,给出流场计算和腐蚀预测的推荐模型,如Adams模型、Crolet 模型、Dayalan模型等。这些模型与管道输送介质的属性、运行工况、敷设条件等参数的选取密切相关,直接决定计算精度和预测准确率。工程应用实践表明:选择合适的流场计算模型、腐蚀预测模型及工况参数是保证内腐蚀直接评价结果准确性的必要条件。

在2006年之前,中国用于指导内腐蚀检测与评价的标准主要是SY/T 0087-1995。2010 年,中国石油规划总院牵头编制了SY/T 0087.2一2012《钢制管道及储罐腐蚀评价标准第2部分:埋地钢质管道内腐蚀直接评价》。SY/T 0087.2-2012与NACE发布的标准虽然都建立了ICDA“四步”流程,但核心内容存在本质区别。SY/T 0087.2 - 2012推荐采用地面非开挖检测技术(TEM、超声导波、超声测厚等)确定管道内腐蚀位置,这些非开挖检测技术在实际应用中存在诸多局限性,对管道敷设条件和外界环境干扰较为敏感,也无法区分内、外腐蚀缺陷。目前,在管道内腐蚀检测与评价方面,中国一般参照NACE标准推荐的做法,而流场计算模型的运用则多种多样。GB/T 34349-2017《输气管道内腐蚀外检测方法》和GB/T34350一2017《输油管道内腐蚀外检测方法》中关于内腐蚀检测与评价的要求与NACE标准一致。

1.3 应力腐蚀开裂检测与评价技术

1.3.1 发展概况

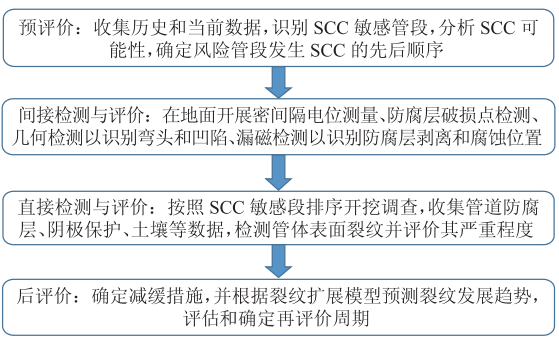

应力腐蚀开裂(SCC)是材料在应力和腐蚀环境共同作用下产生的以裂纹生长和脆性断裂为特征的一种环境敏感断裂形式,油气长输管道以外壁应力腐蚀开裂为主,裂纹常以群落的方式集中出现在某- -区域, 裂纹群内可能存在几十到几百个相互平行的微小裂纹' 12]。1965年3月,美国路易斯安那州Natchitoches输气管道发生第一起SCC事故。20,世纪90年代,高pH值SCC开裂机理得到业界的普遍认可,近中性pH-SCC开裂机理也得到不断发展。中国从2001年开始对埋地钢质管道的应力腐蚀开裂问题开展专项研究,对四川天然气管网、陕京输气管道、涩宁兰输气管道进行现场调查,并开展系统的实验室研究工作[13-14]SCC从萌生到引发事故是一个非常缓慢的过程,不易被发现或检出,引发事故前,裂纹常潜伏于管体几十年。应力腐蚀开裂直接评价方法(SCCDA)包括预评价、间接检测、直接检查、后评价4步流程,通过敏感性分析及开挖调查识别、确认管道的SCC风险,建立SCC敏感段开挖选点原则(图3)。

在SCCDA之外,北美地区的管道运营公司开展了数千公里基于内检测的应力腐蚀裂纹检测。漏磁检测是目前比较成熟的管道内检测方法,但管道表面裂纹形态各异,增加了裂纹检测和量化难度,通过检测信号难以精确识别出裂纹,只有当外加磁场方向最大限度地与被检缺陷正交时,才能激励出最大的漏磁场。美国TDW公司开发的螺旋漏磁检测技术(SMFL),结合周向漏磁检测技术的优点及传统轴向漏磁检测技术的精度特性,在未明显增加测量节长度的情况下,能够实现对各个方向狭长裂缝的精确测量。但针对轴向裂纹、尺寸较小裂纹和其他类裂纹缺陷的漏磁检测技术有待开展深入研究。超声波检测技术对裂纹等平面型缺陷较敏感,检测精度高,但对耦合条件要求较高。GE-PII、ROSEN、NDT等管道检测公司均拥有基于压电超声的腐蚀、裂纹检测技术。ROSEN公司研发的电磁超声裂纹检测器不需要液体耦合剂,适用于输气管道的检测,可以检测裂纹、防腐层剥离,但检测效果仍需通过工程应用加以验证。Enbridge公司的检测实1践表明,管道夹杂会影响超声波信号的传播,超声检测在裂纹尺寸和深度测量方面存在- -定误差,需要结合管道实际情况和开挖验证情况,对检测信号进行分析处理。目前,中国裂纹内检测设备尚处于实验室研发和样机试验阶段,实际应用效果不理想。应力腐蚀裂纹检测的另一个技术难点是定量化问题,超声相控阵(PAUT)是目前唯--能够检测应力腐蚀裂纹并给出定量尺寸和深度的技术,但对管道表面的耦合条件要求较高,检测效率低,只适用于开挖调查。

图3应力腐蚀开裂直接评价方法(SCCDA )技术流程图

1.3.2 技术标准

国外针对埋地管道应力腐蚀开裂开展了大量的实际调查和科学研究,形成多个技术标准,包括NACE.SP0204-2008《应力腐蚀开裂直接评价方法》、ASMEB31.8S-2014《输气管道系统完整性管理》、ASME STP-PT-011-2008《高后果区内天然气管道应力腐蚀开裂的完整性管理》、API RP 1160-2013《危险液体管道的完整性管理》,以及加拿大能源管道协会编制发布的《应力腐蚀开裂评价推荐作法》。这些应力腐蚀风险识别和直接评价方面的标准,主要借鉴北美地区的相关经验,受服役环境影响在中国的适用性有待验证。目前,中国的应力腐蚀开裂检测与评价标准GB/T36676-2018《埋地钢制管道应力腐蚀开裂(SCC)外检测方法》和SY/T 0087.4- 2016《钢质管道及储罐腐蚀评价标准第4部分:埋地钢质管道应力腐蚀开裂直接评价》在应力腐蚀开裂敏感性分析、敏感段识别和SCC裂纹评价方面主要参照NACE SP0204-2008。

1.4穿越段管道外腐蚀检测与评价技术

1.4.1 河流穿越

河流定向钻穿越段管道埋深大,无法实施地面检测,主要依靠设计、建设期提高防腐等级保证其使用寿命。GB/T 37369一2019《埋地钢质管道穿跨越段检验与评价》对穿跨越段管道的检测与评价提出了年度检查和定期检验的要求,重点提出了检测项目和要求,但具体的检测方法和技术手段涉及较少。NACE TM0102-2002《地下管道涂层电导率测试标准》推荐采用防腐层电导率评价定向钻穿越段管道防腐层质量,但该方法仅适合在施工完成后尚未与其他管段连接时应用。中国石油天然气集团有限公司企业标准QSY1477- -2012《定向钻穿越管道外涂层技术规范》要求河流穿越段管道在水平定向钻穿越后且未与主管道碰头前,实施穿越段管道防腐层测试与评价,该方法可实现对穿越段管道防腐层质量的整体评价,但无法准确定位防腐层缺陷位置。罗旭[5)研究了基于“电缆回路”和“管地回路”的电磁法水下管道埋深检测及防腐层缺陷定位技术的可行性,绘制了沿管道方向的磁场强度曲线,可实现对管道防腐层缺陷区域的定位,该方法目前尚未在实际检测中应用,而且应用于实际检测的工程量将非常大。中国石油管道科技研究中心研发了评价定向钻穿越段管道阴极保护有效性的数值模拟计算模型,假设定向钻穿越段管道防腐层破损点均匀分布,通过测量管道的极化曲线、不同层土壤电阻率,结合加拿大SES公司CDEGS软件模拟结果,评估了爬坡段管道阴极保护电流需求量及电位分布情况。天津嘉信技术工程公司自主研发的河流穿越段管道外腐蚀检测系统River-ROV,结合潜水和声呐设备,实现了对穿越段管道的定位.埋深测量、电位测量及防腐层破损点的定位功能,在多条河流穿越段实现了应用。

定向钻穿越段管道投入运行后,防腐层质量评估的意义已经不大。现有检测技术大都无法准确判断防腐层破损位置和破损程度,即使定位后也无法采取修复措施。目前,对于普遍使用的3PE防腐层,局部破损也并不会显著影响其绝缘电阻率。因此,应该重点关注阴极保护有效性评价,目前主要是基于数值模拟计算的方法来分析河流穿越段管道的阴极保护电流和电位分布状况,但在模型边界条件选取、土壤分层、防腐层破损点分布、绝缘电阻等方面仍需开展深入细致的研究。

1.4.2 金属套管穿越

关于金属套管穿越段管道的检测与评价问题,目前相关标准并未给出具体的测试与评价方法,以至于管道运营公司无法及时掌握金属套管穿越段管道的腐蚀状况。近年来,金属套管已逐渐被水泥套管取代,金属套管穿越段管道检测与评价的需求越来越小。美国交通运输部管道与危险物质安全管理局(PHMSA)根据美国《2002年管道安全改进法令》提出了高后果区管段完整性管理的要求,并于2010年3月发布了《高后果区套管中天然气管道的完整性评价导则(0版)》,强调了套管穿越段管道的完整性管理问题。

金属套管与输送管道的腐蚀问题与两者之间的绝缘状况密切相关。NACE RP 0200-2000《管道钢质套管操作规程》推荐了通过测量金属套管与管道电位差评估腐蚀风险的方法。Pikas',I6]提出了金属套管穿越段管道的腐蚀风险评价指标及金属套管穿越段管道腐蚀直接评价的4步流程。中国石油管道公司基于上述方法,曾连续开展金属套管穿越段管道的检测工作,实际验证了该流程的可靠性,以及超声导波技术在金属套管穿越段管道检测上的技术优势。

1.5 其他地面非开挖检测技术

1.5.1 瞬变电磁技术

1951年,加拿大物理学家Wait首先提出瞬变电.磁(TEM)技术原理。1960 年,苏联研制出第一.台检测装置,用于地下矿体探测、地质勘探及埋地管道检测。中国从20世纪70年代开始研究,已成功研制出可用于埋地钢质管道检测的装置。该技术原理是:利用施加脉冲电流的发射线圈在埋地管道周围激励磁场,脉冲电流的瞬间变化会引起磁场的变化,变化的磁场在埋地管道上激励出一种随时间衰减的“涡流”,由衰变“涡流”激励出随时间衰减的磁场又会在接收线圈中感应出电动势,感应电动势的大小与电阻率和磁导率相关,当管道无缺陷时,电阻率和磁导率是均匀的,而缺陷截面则会引起电导率和磁导率的变化,感应电动势的大小随之变化17。

TEM技术根据管道壁厚或物理特性变化识别缺陷,优缺点包括:操作简单,无需开挖和清管;可获得埋地钢质管道平均壁厚或金属损失量,但与实际壁厚有一定偏差,无法识别出缺陷面积,不能检测点蚀缺陷;检测时受管输介质、土壤、并行管道及外部电磁干扰影响较大;难以对埋深过大的管道进行检测。总体而言,该技术在长输管道应用较少,在埋深浅、干扰小的油田集输管道应用较多。

1.5.2 超声导波技术

1997年,英国导波公司(GUL)成功推出压电式超声导波检测设备,并迅速在欧洲得到应用。美国西南研究院(SWRI)也于20世纪90年代,研发出磁致伸缩式超声导波检测设备。这是目前超声导波的两大技术流派。其原理是:利用阵列式超声波探头激发沿管道轴向传播的超声导波,当遇到管道横截面积的任何改变时,都会反射一一个回波信号,信号强度取决于橫截面积的改变量。通过信号的对称与非对称特征可识别出管道上的环焊缝、弯头、法兰、支管、缺陷等特征,最小可检测到横截面积变化的3%。

超声导波可在不开挖或局部开挖条件下,在较长管段上实现“点”对“线”的快速扫查,定位出整个管段的内、外壁缺陷,识别出法兰、焊缝、支管等特征,但无法精确测量缺陷深度,面积等参数,需要局部开挖,配合采用其他无损检测技术实施缺陷定量测量。对于地上管段,可检测上百米,但对于埋地管段,检测距离较短,单侧检测长度一般只有5~25m。目前,超声导波技术主要应用于站场工艺管道和套管穿越段管道的检测。

1.5.3 磁应力检测技术

1994年,俄罗斯Doubov教授首次提出金属磁记忆概念,即铁磁性金属构件因受载荷和地磁场共同作用,在应力和变形集中区域发生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,这种状态的变化是不可逆的,在载荷消除后不仅会保留,而且与最大作用应力有关,“记忆”着金属构件表面微观缺陷或应力集中的位置,即所谓的磁记忆效应18-21。磁应力检测(MTM)技术就是基于金属磁记忆效应开发的一种弱磁检测技术,检测处于地磁场环境中的铁磁性构件在缺陷或应力集中区域的漏磁场,从而实现缺陷定位。检测人员只需要手持检测仪器,在管道正上方行走,即可开展缺陷扫描。

MTM技术可检测管道金属损失缺陷和应力集中区域,对应力集中缺陷较敏感,但受外界电磁干扰及管道内检测后的剩磁影响较大。该技术产品自2002年商业化以来,目前已发展至第二代产品,在埋地钢质管道实现了应用,主要应用于俄罗斯。中国近年来也开展了试应用,但检测效果差异较大,仍需通过大量工程实践验证其检测的准确性。

总体而言,上述检测技术都是通过识别管道横截面变化判断管体缺陷,并不能区分外壁缺陷和内壁缺陷。其优点是:无需开挖,操作简单,检测效率高,对管道检测条件要求不高,适合局部管段的快速扫查,应用于长输管道全面检测效率不高。其缺点是:精度低,易受外界电磁环境影响,检出率不高,只能给出缺陷的相对,严重程度,无法精确测量管壁或缺陷尺寸。2019 年,中国石油管道公司尝试采用MTM技术定位管道环焊缝,结果表明定位准确率只有50%。