相控阵技术在电站锅炉集中下降管检测上的应用

浏览量:1855次发布时间:2023年12月13日

导读

针对目前在电站锅炉汽包的集中下降管超声检测中存在的一些问题,文章通过对相控阵检测技术与常规超声检测技术

的比较,验证了相控阵超声检测技术在集中下降管角焊缝上的应用,具有检测便捷、辨识度高、定量准确等优点。

案例开端

在自然循环的电站锅炉的检验检测中,汽包的集中下降管是非常常见结构图1,通过连通水冷壁下联箱,为水汽自然

循环提供下降通道。

集中下降管管接头与汽包通常采用插入式的焊接结构。

由于其结构的特点,在焊接工艺和常规超声检测实施经常会遇到一些困难,使焊接质量难以得到保证、漏检和误判时

有发生。

而且在电站锅炉定期检验时,作业空间十分有限,很多位置也难以检测。

针对常规超声检测缺陷的一些不足,尝试了可记录相控阵超声检测的方法代替常规超声检测管座角焊缝,并做了一些

验证。

图1集中下降管

1.常规超声检测

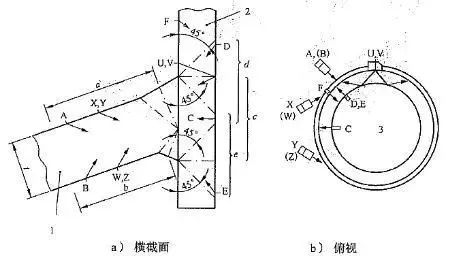

依据NB/T 47013.3-2015《承压设备无损检测第3部分:超声检测》的规定对于插入式接管角接接头超声检测的要求如下图2所示。

图2插入式接管角接接头超声检测示意图

说明:

A、B、C、D、E、F、U、V、W、X、Y、Z——探头位置;

a、b、c、d、e探头移动区域宽度;

t——工件厚度;

1——筒体;

2——接管;

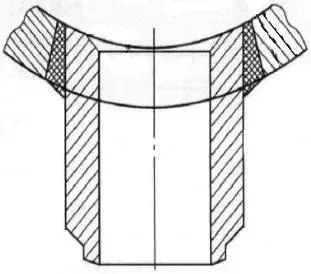

目前,汽包的的集中下降管大多采用的是如下图3所示的插入式“V”结构,这种形式几何形状特殊,接管管接头焊缝周向曲率变化大焊缝整体呈马鞍型。

由于大口径厚壁下降管管接头在锅筒上刚性拘束度很大,易发生冷裂纹和层状撕裂,因此下降管角焊缝进行可靠的超声波检测是保证锅炉安全运行的重要措施。

图3集中下降管与汽包连接的形式

对集中下降管做100%常规超声检测,一般采用双晶直探头和斜探头综合检测的方法。

对插入式下降管角焊缝超声波检测,斜探头主要检测(A或B)和(D或E)位置,直射波只能扫查部分焊缝截面,无

法覆盖整个焊缝区域。

为了防止下降管向向下联箱供水时带汽,还会在管内焊接十字挡板造成探头摆放限制,较难对管座角焊缝的焊趾裂纹

和表面横向裂纹进行检测。

缺陷定性依靠较多的还是检测人员的知识水平和检测经验等,对建立缺陷性质推断,难免会造成一些误判的存在。

2.相控阵超声检测

相控阵超声检测作为一种新型的检测技术,在目前锅炉的检测规程里还未引用。

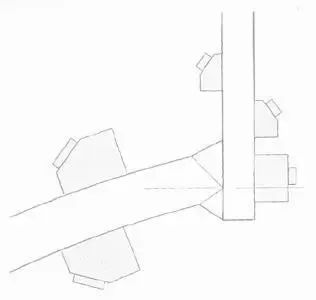

但是最为新的检测技术可参考的标准为GB/T 32563-2016《无损检测 超声检测 相控阵检测方法》,扫查位置如图4

所示。

在汽包侧内或外壁采用S扫查,在接管内壁采用E扫查,并应考虑主要检测对象和几何条件的限制。

图4相控阵超声扫查位置示意图

相控阵超声主要通过控制探头中各阵元激励脉冲的时间延迟,来实现聚焦点位置和声束角度的变化,从而合成相控波

束形成成像扫描线。

能在同时显示多个角度更快地扫描;实际深度S扫描具有更好的成像;图像可存储便于与他人交流。

3.集中下降管角焊缝检测工艺验证

为了对两种方法的检测工艺进行验证,制作了厚板厚度48mm,插管厚度12mm焊缝试件如图5,依据

NB/T47013.3-2015和GB/T 32563-2016标准要求进行了的验证试验。

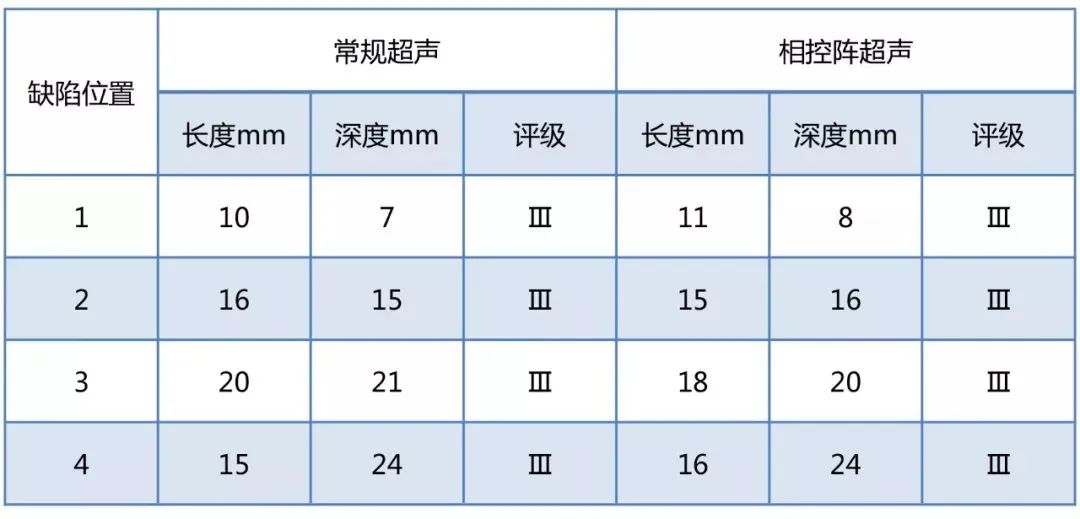

试件共包括四处缺陷,检测结果如下表1所示。

图5验证试验焊接试件

表1常规超声与相控阵超声检测结果

结果分析

从验证结果可看出,与常规超声波检测相比,相控阵不仅能够直观地显示缺陷的图像,而且由于其探头的特性,该技术在对锅炉汽包的管座角焊缝检测时可不必大范围移动探头,特别是在电站锅炉定期检验时的狭小空间也能对焊缝进行检测。

同时利用一次波和二次波进行检测,节省了检测时间,减少了检测人员的劳动强度。

它具备的检测能力完全可以覆盖常规超声检测,我国现行超声检测标准中缺陷的记录与质量评定也可完全采用。

综上所述,对于复杂结构的集中下降管角焊缝应用相控阵超声检测是目前最可行的的无损检测解决方案,在以后的电站锅炉检测中可以验证性的多加采用。