油气管道内检测技术研究进展

浏览量:5360次发布时间:2023年07月11日

传统的油气管道内检测主要包含清管、变形和智能检测三个阶段。管道清管主要用于清除管道内碎屑和蜡的积聚;变形检测是对管道不同位置的直径进行测量并记录的过程;管道智能检测设备的功能是对管道裂纹、腐蚀和机械划伤等缺陷信息的检测与识别。

清管技术

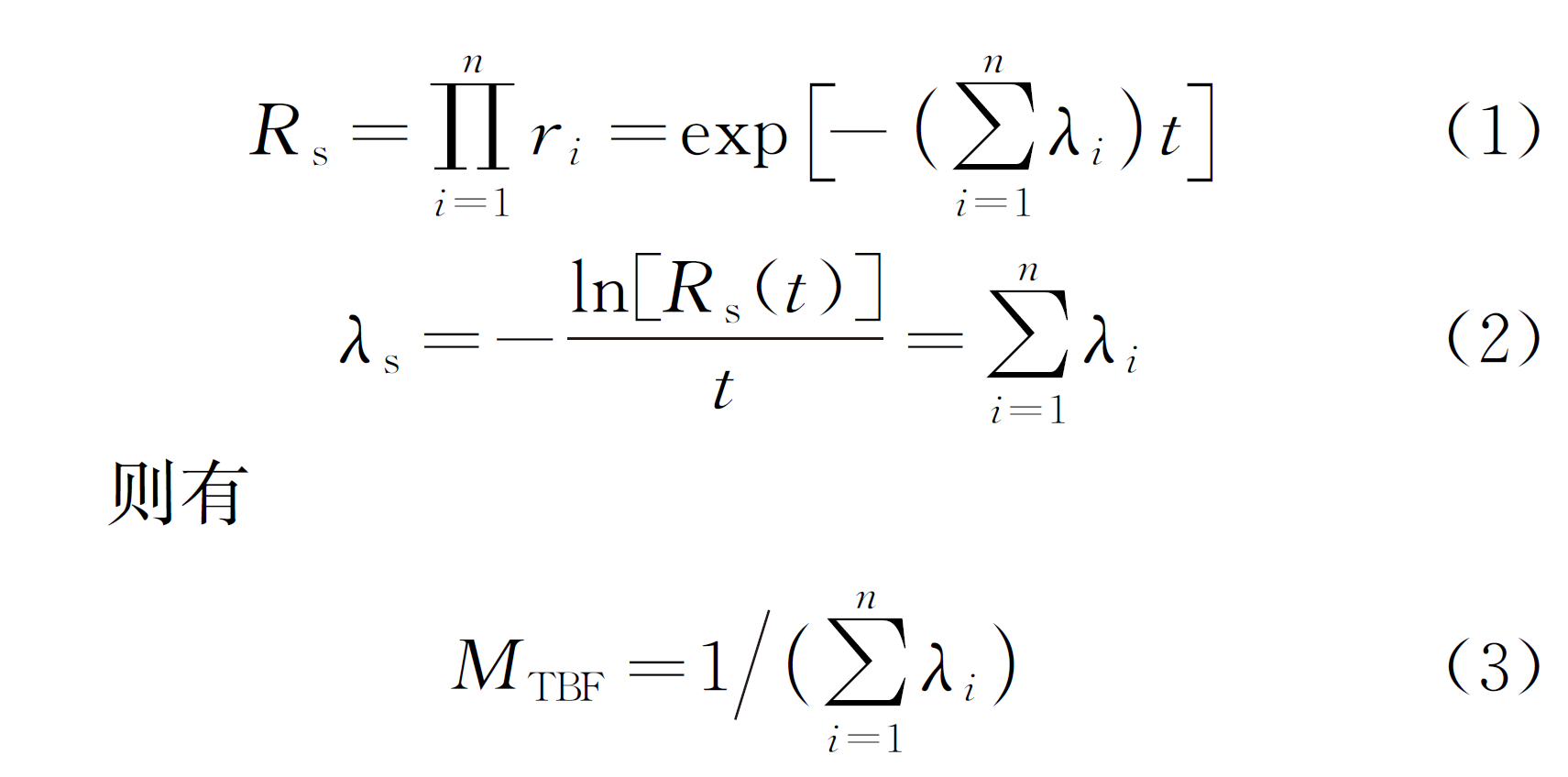

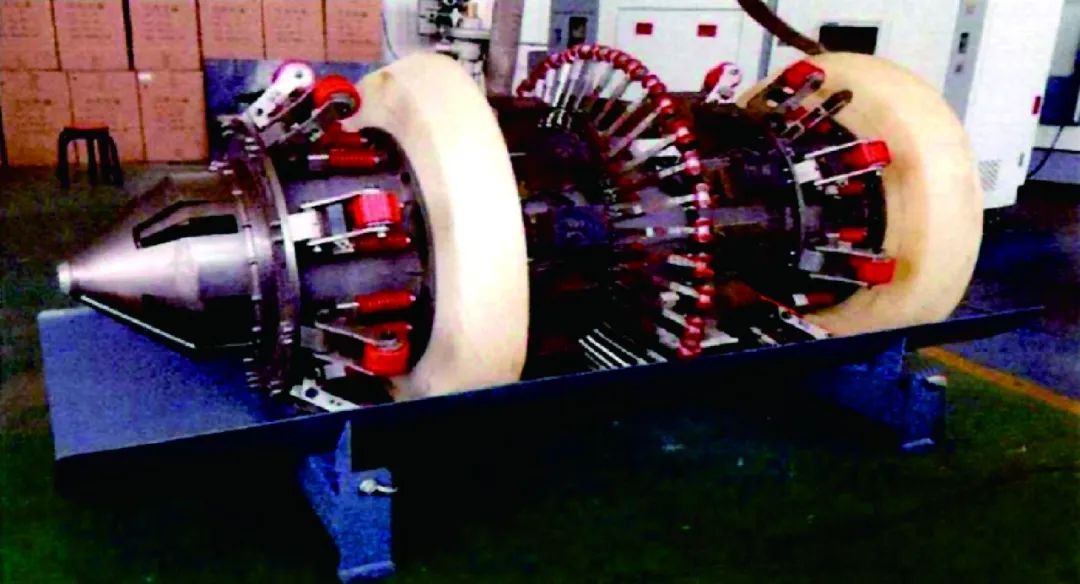

随着内检测技术的快速发展,管道清管技术与缺陷检测技术融合,出现了管内铁锈、污垢清除和缺陷信息采集、处理、存储于一体的智能管道清洁设备。图1为德国Rosen公司于2015年推出的智能清管设备。

图1 Rosen公司的智能清管设备

2018年,沈阳仪表院宋华东等研发了一种新型泡沫变形清管器(见图2)。该变形清管器具有低成本和高通过性的特点,同时具备管道清洁及一定的缺陷检出能力。

图2 沈阳仪表院的新型泡沫变形清管器

变形内检测技术

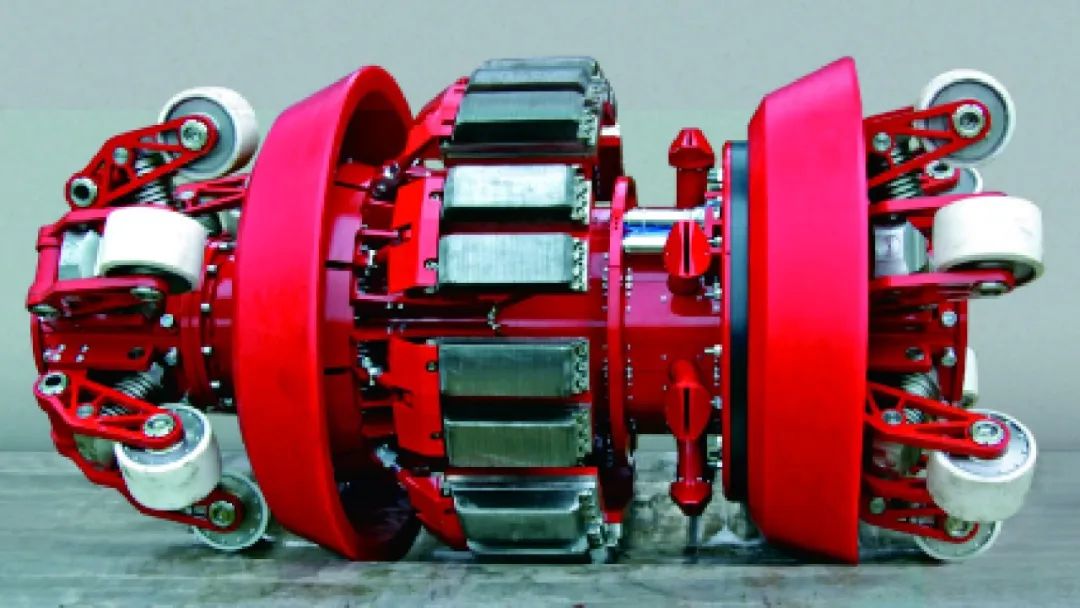

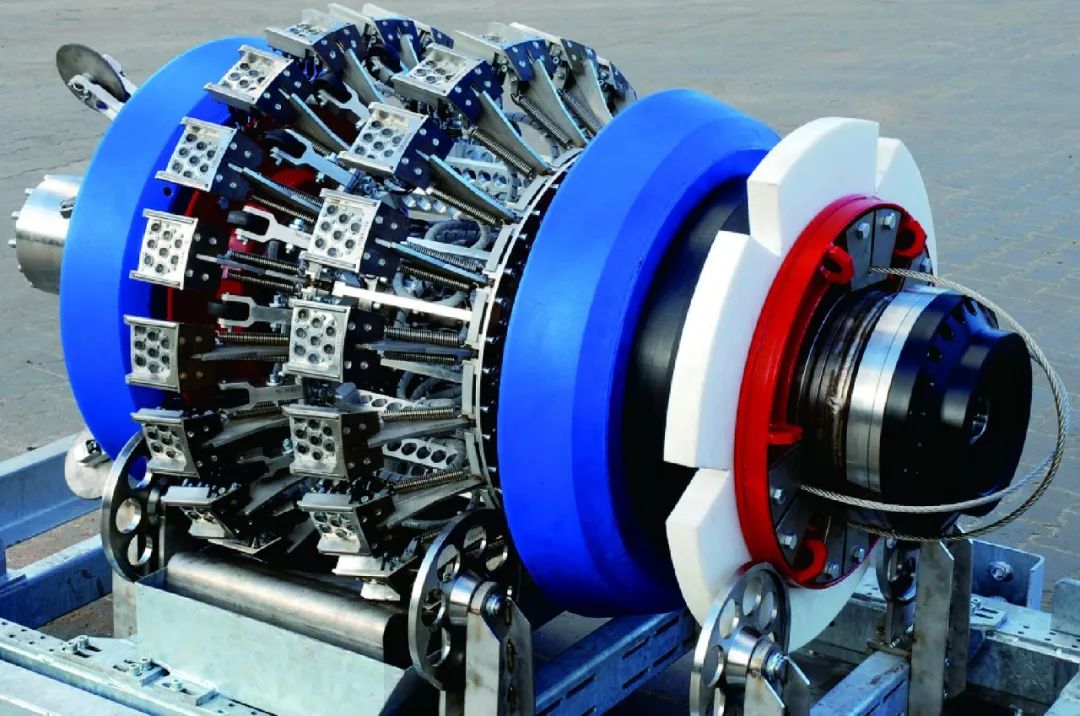

管道变形内检测技术主要包括接触式和非接触式两种。针对海底管道变径及弯头半径小的问题,巴西Pipeway公司研制了骨架柔软的高通过性的“Snake feeler pig” 接触式变形内检测器,如图3所示。该检测器可实现管道内壁厚度与尺寸减小的有效检测,精度与超声波检测技术相当。图4和图5分别为美国GE⁃PII公司研制的蝶形皮碗变形内检测器和德国Rosen公司的Multi⁃Diameter高通过性变形内检测器。

1.蝶形皮碗;2.电池模块;3.圆形皮碗;

4.电子仓;5.检测臂;6.里程表

图3 Pipeway公司的“Snake feeler pig”内检测器

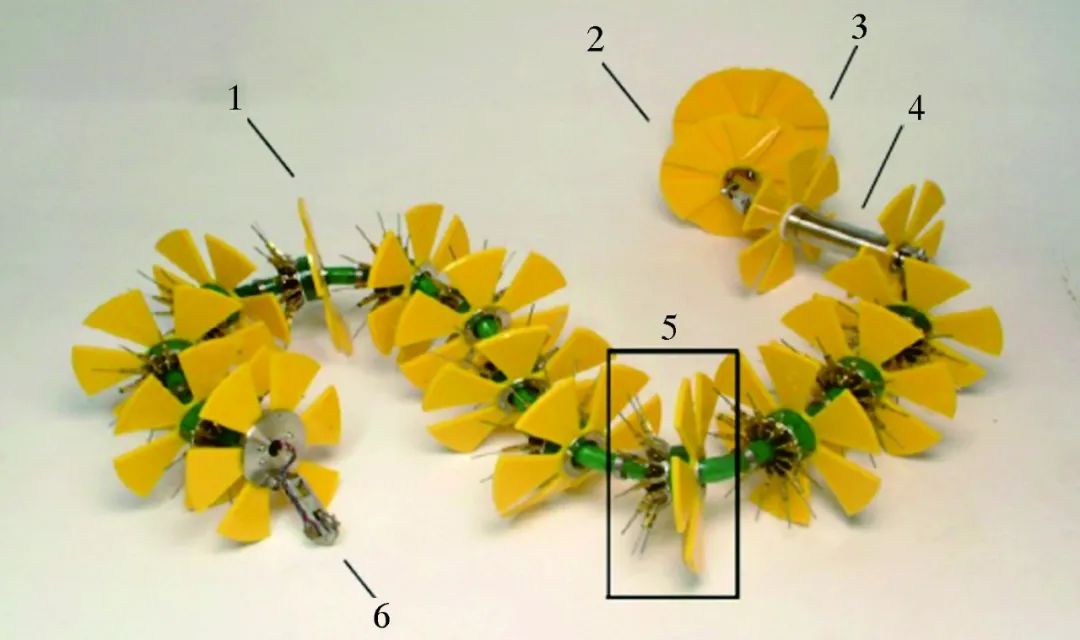

图4 GE⁃PII公司的蝶形皮碗变形内检测器

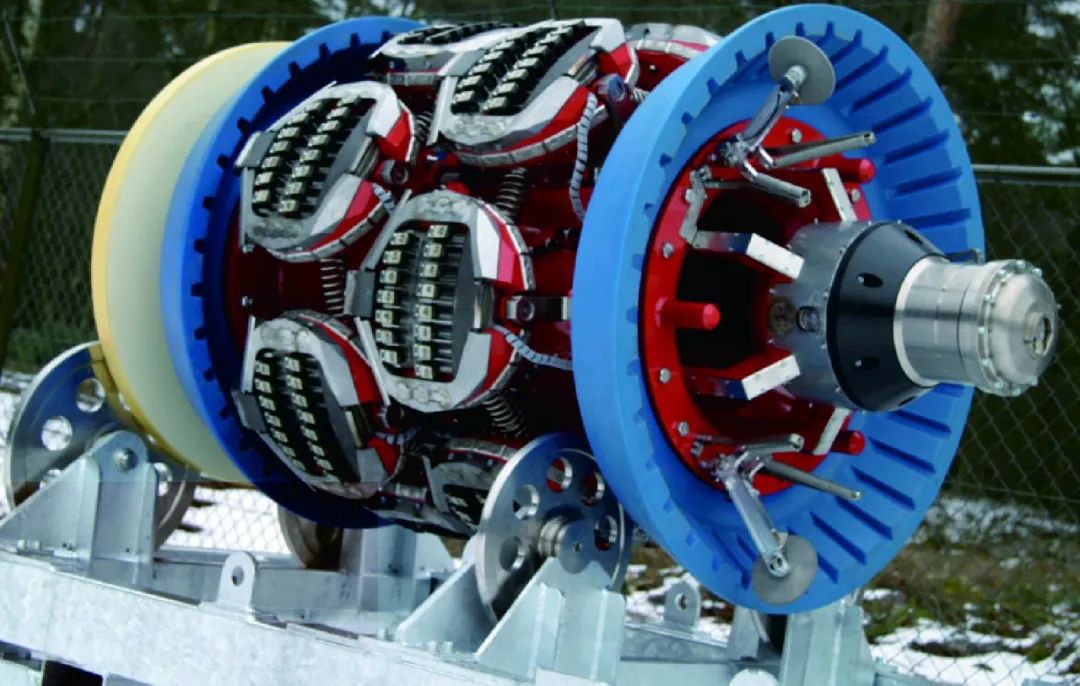

图5 Rosen公司的Multi⁃Diameter高通过性变形内检测器

对于接触式管道变形内检测技术,国内起步较晚。自2013年起,中国石油大学(北京)张仕民课题组对接触式变形检测器进行了大量理论及试验研究。其中代莉莎搭建了变形检测试验台,对管道变形检测探头进行了试验研究,为接触式内检测设备的研制及管道变形缺陷特征的准确识别提供了理论基础。

智能内检测技术

1. 漏磁内检测技术

管道漏磁内检测技术通过永磁体对管壁进行饱和磁化,当存在缺陷时磁力线泄漏到管道表面,产生漏磁通,通过磁敏感元件提取漏磁信号来判断管道的缺陷特征。图6为Pip⁃way公司的漏磁内检测器。国内沈阳工业大学杨理践教授、清华大学黄松岭教授和中国特种设备检测研究院陈金忠研究员等对管道漏磁内检测技术进行了大量研究,并取得丰富的科研成果。

图6 Pipeway公司的漏磁内检测器

漏磁检测分为轴向励磁和周向励磁两种。Rosen公司研制了如图7所示的MFL-C/XT管道周向励磁内检测器。该设备包含周向漏磁及涡流两种技术,轴向裂纹深度的检测阈值达到0.2t(t为管道壁厚),管道椭圆度检测精度达±0.5%,凹痕深度的检测阈值为0.8 mm。2018年,中石油管道公司于超等研制了适用ø711 mm管道的周向励磁内检测器,并进行了牵拉及工程应用,验证了其对轴向狭长裂纹的检出能力。

图7 Rosen公司的MFL-C/XT周向励磁内检测器

2. 涡流内检测技术

在管道内检测的应用中,涡流内检测技术的主要作用是管道缺陷内外壁的判别及裂纹、变形缺陷信息的提取,对此,国内相关高校和科研院所进行了大量研究。2019年,清华大学的研究人员提出了一种用于检测和识别管道内/外径缺陷的脉冲涡流(PEC)传感方法,并研制了结合涡流与漏磁两种技术的高速运行的管道内检测设备。2019年,辛佳兴等研制了结合机械臂与涡流两种技术的检测探头,并进行了试验研究,结果表明,该检测探头具有较高的管道周向变形检测能力。2020年,机械研究总院王宝超研制了适用于ø1219 mm大孔径管道的涡流变形内检测器(见图8),其安装的涡流检测探头量程达到150 mm,管道变形检测误差小于5%,里程定位误差小于5%,检测准确度大于85%,可连续作业100 km。

图8 机械研究总院的管道涡流变形内检测器

3. 超声波内检测技术

Rosen公司研制的超声波内检测器(见图9)已应用在石油管道检测服务中,具备管道壁厚和裂纹定量检测的能力,当检测数据可信度为90%时,管道壁厚变化检测精度达到0.2 mm。

图9 Rosen公司的超声波内检测器

4. 电磁超声内检测技术

Rosen公司研制的基于电磁超声技术的管道外涂层内检测器(见图10)已经成功应用于天然气管道,其轴向定位精度达到0.1 m,周向定位精度达到±10°。

图10 Rosen公司的EMAT管道外涂层内检测器

5. 管道应力内检测技术

图11为Rosen公司的管道应力内检测器。该设备采用机械检测臂与阵列的非接触式电子测量系统相结合,在识别缺陷特征尺寸信息的同时,提取管道变形缺陷位置的应力集中因子,将管道材料特性和工作压力循环考虑,进行管道应力集中及剩余寿命的分析。

图11 Rosen公司的管道应力内检测器

6. 管道阴极保护内检测技术

针对目前埋地管道阴极保护存在的诸多问题,中国特种设备检测研究院陈金忠等提出一种通过采集管道内部阴极保护电流和杂散电流数据,来判断管道阴极保护结构健康的方法,并在此基础上成功研制了国内首台管道阴极保护内检测器(见图12)。

图12 中国特种设备检测研究院的管道阴极保护内检测器

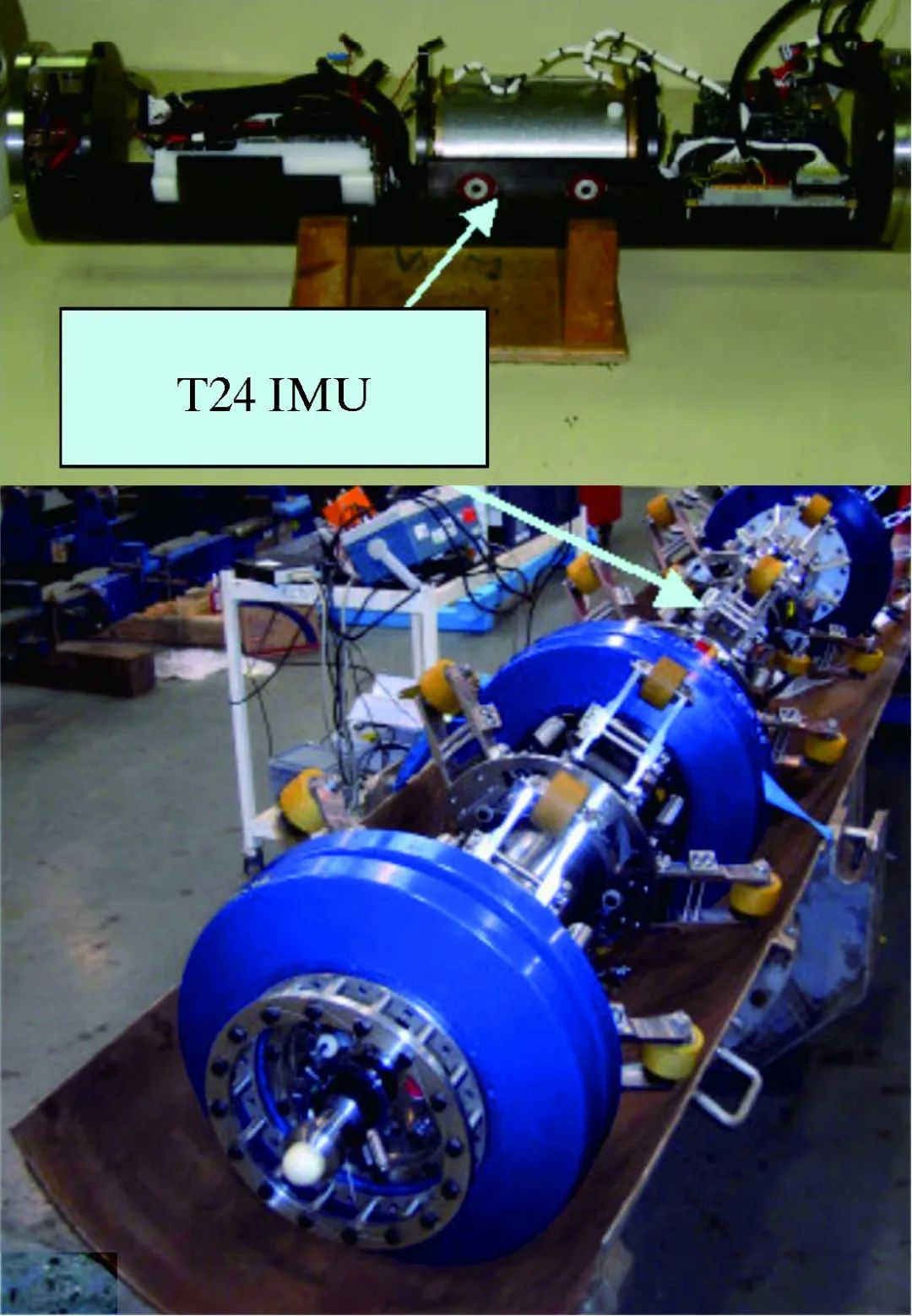

7. 管道中心测绘技术

传统的惯性测绘单元以地面参考点与内检测器里程数据进行位置与速度修正,一般集成在具有管道缺陷检测功能的内检测器,可连续测量管道中心线坐标,有效识别、评估由环境因素导致的管道弯曲应变信息。由三维正交陀螺仪和加速度计组成的惯性测量单元(IMU)如图13所示。

图13 油气管道惯性测量单元

发展建议

近年来,针对管体变形、金属损失及壁厚减薄等宏观缺陷,国内已有发展成熟的内检测技术及相关设备,对于管道应力集中、环焊缝缺陷、裂纹等微观及面积型缺陷的检测能力仍存在明显不足。建议未来以关键核心管道内检测设备研制为突破口,在已取得成果的基础上,急需提升管道应力集中内检测技术和环焊缝缺陷内检测技术。

作者:辛佳兴,陈金忠,李晓龙,

王长新,张雪伟,朱宏武

来源:石油机械、官网科技