探伤实例-某发动机叶片抛修裂纹荧光渗透检测

浏览量:4552次发布时间:2023年07月07日

导读

航空发动机作为飞机的动力装置,安全性、可靠性要求较高,而涡轮叶片作为航空发动机中承受温度载荷最剧烈和工作环境最恶劣的部件之一,在高温下要承受很大、很复杂的应力,因而对其在制造过程中的材料及冶金缺陷的检测就显得十分重要。

1.渗透检测简介

渗透检测是一种以毛细作用原理为基础的用于检测非疏孔性金属和非金属试件表面开口缺陷的常规无损检测方法。

其由于具有较高的检测灵敏度,在航空航天领域中有着广泛的应用。

常用的荧光渗透剂的灵敏度等级有4级(超高)、3级(高)和2级(中)。

按照国外相关规范描述,4级灵敏度应能够发现开口宽度为10μm的缺陷。

渗透检测作为一种表面缺陷检测方法,其局限性在于只能检测出表面开口的缺陷,对污染物堵塞或经机械处理(如喷丸、抛光和研磨等)后开口被封闭的缺陷不能有效地检出。

同时对于非常浅的毛细现象较弱的细微裂纹,在荧光渗透检测时,由于裂纹中残留的荧光液太少,荧光显示过于细微,无法形成缺陷显示,以至于这类缺陷不能被有效检出。

2.涡轮叶片的荧光渗透检测

2.1 工序安排

该涡轮叶片为高温合金材料锻造成型,在批产时主要工序为:机加—校正—抛光—腐蚀—清洗—荧光—检验—入库;

修理时主要工序为:除积碳—抛光—腐蚀—荧光—检验—修理—检验入库。

该零件在总装厂经过2h试车分解后进行荧光渗透检测工作,然后发动机在厂内加速模拟800h试车后荧光渗透检测。

叶片新品制造过程和试车2h后的渗透检验均未发现缺陷显示。

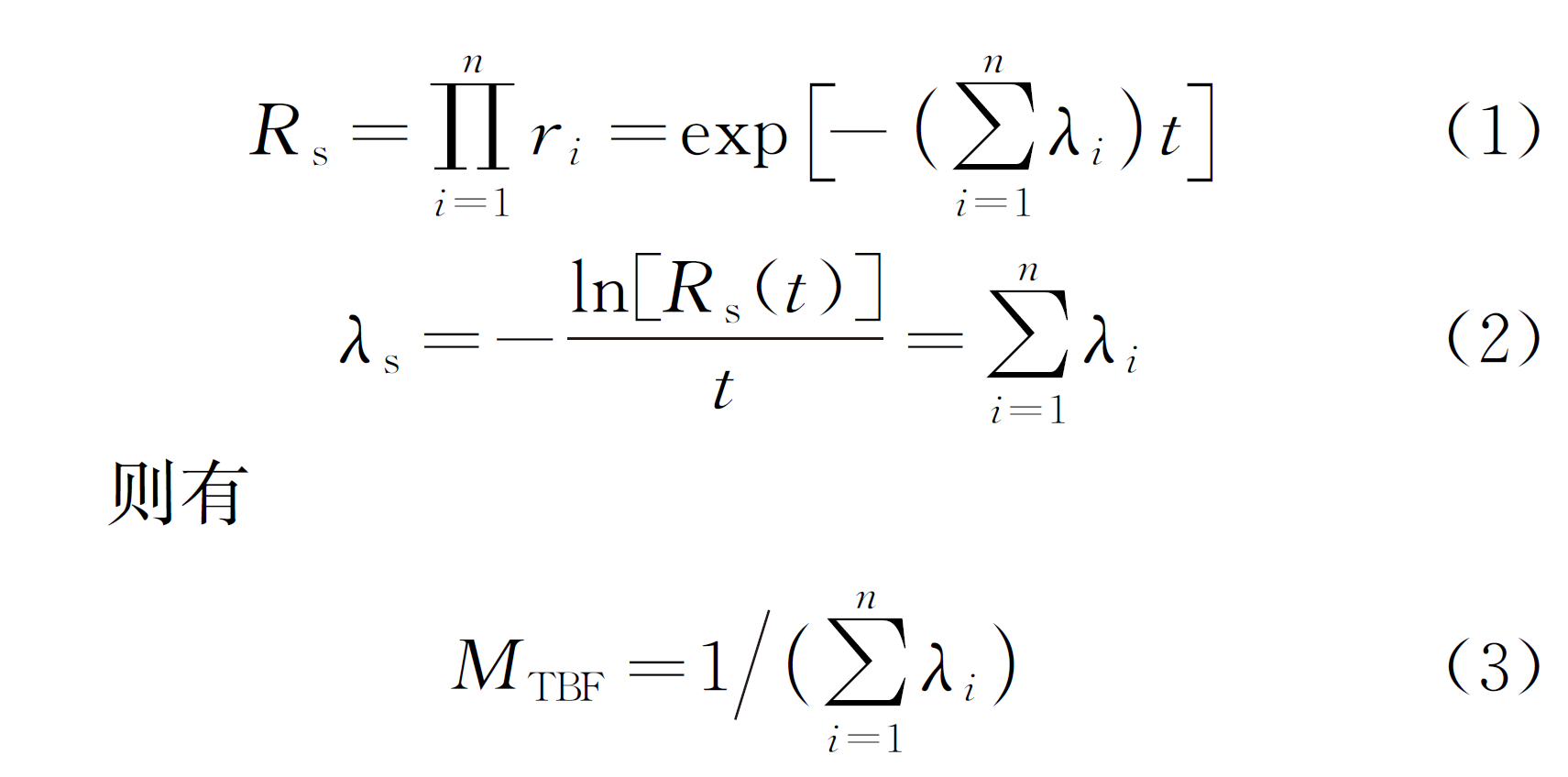

发动机加速模拟800h试车后,发现9件Ⅰ级涡轮叶片叶身与缘板转接圆弧处点线状裂纹,最大裂纹范围为10mm×70mm;3件Ⅱ级涡轮叶片叶身与缘板转接圆弧处点线状裂纹,最大裂纹范围为10mm×30mm。裂纹外观示例如图1所示。

(图1 涡轮叶片裂纹外观示例)

2.2 渗透检测工艺

该零件为关重件,针对该零件的表面状态以及使用中的受力大小和缺陷形态等情况,制定了后乳化3级灵敏度的荧光渗透检测工艺:

采用浸渍法施加渗透液,渗透液牌号为RC-65,渗透时间为30min(其中浸渍15min,滴落15min);

乳化剂采用ER-83A,乳化时间为90s,乳化剂浓度为6%~8%;

烘干温度不高于71℃,烘干时间为10min;

显像剂采用D-90G型干粉显像剂,采用爆粉的显像方式,显像时间为10min~4h。

3.冶金分析

对故障叶片进行冶金分析,Ⅰ、Ⅱ级涡轮叶片荧光显示缺陷位于缘板叶背侧转接R处。

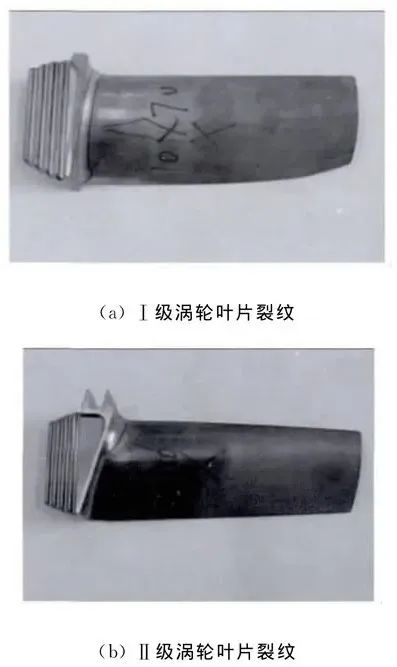

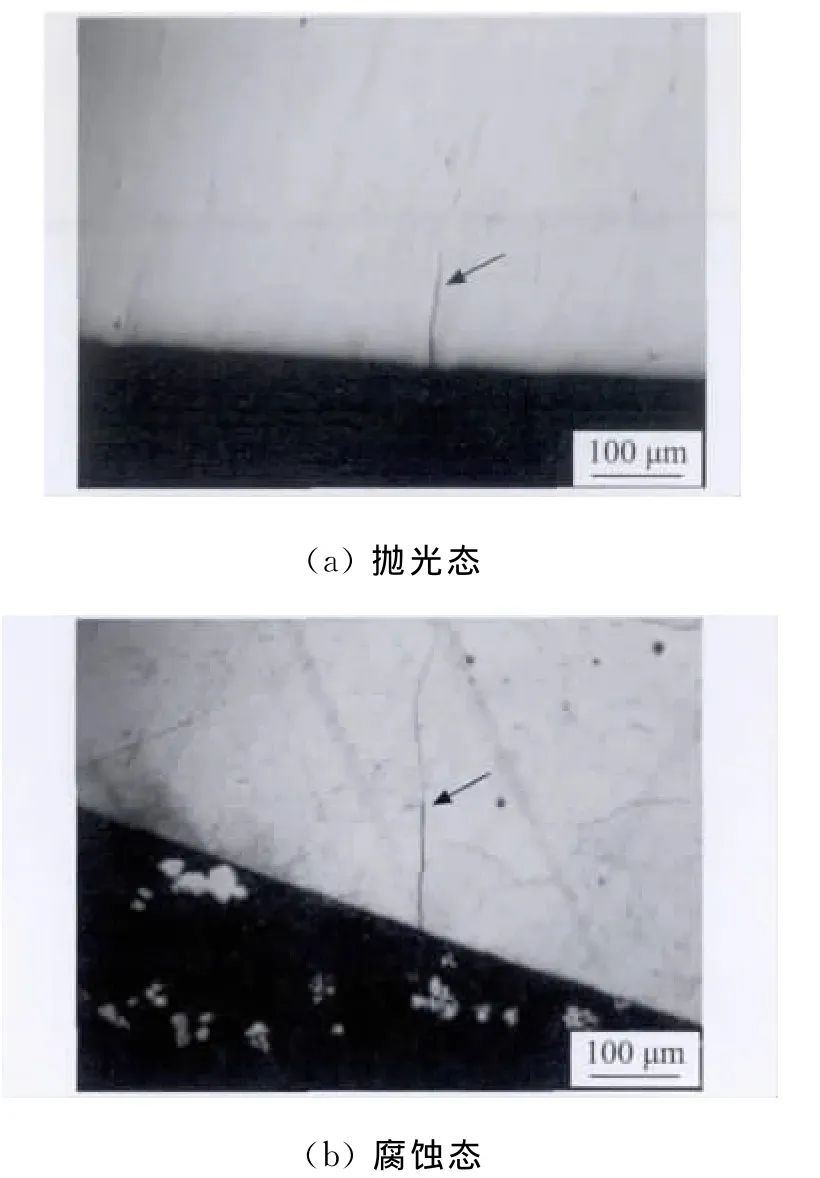

分别在Ⅰ级和Ⅱ级涡轮叶片荧光显示缺陷部位取样,进行SEM(扫描电子显微镜)显微观察试样表面;Ⅰ级和Ⅱ级涡轮叶片试样表面均发现沿晶裂纹,裂纹细小曲折,沿叶片纵向垂直加工方向扩展,如图2所示。

(图2 Ⅰ级与Ⅱ级涡轮叶片裂纹显微示例)

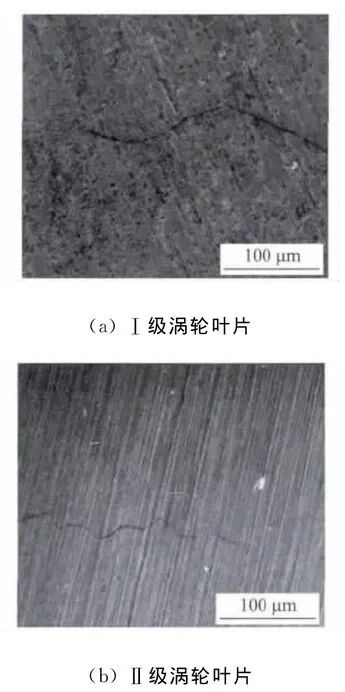

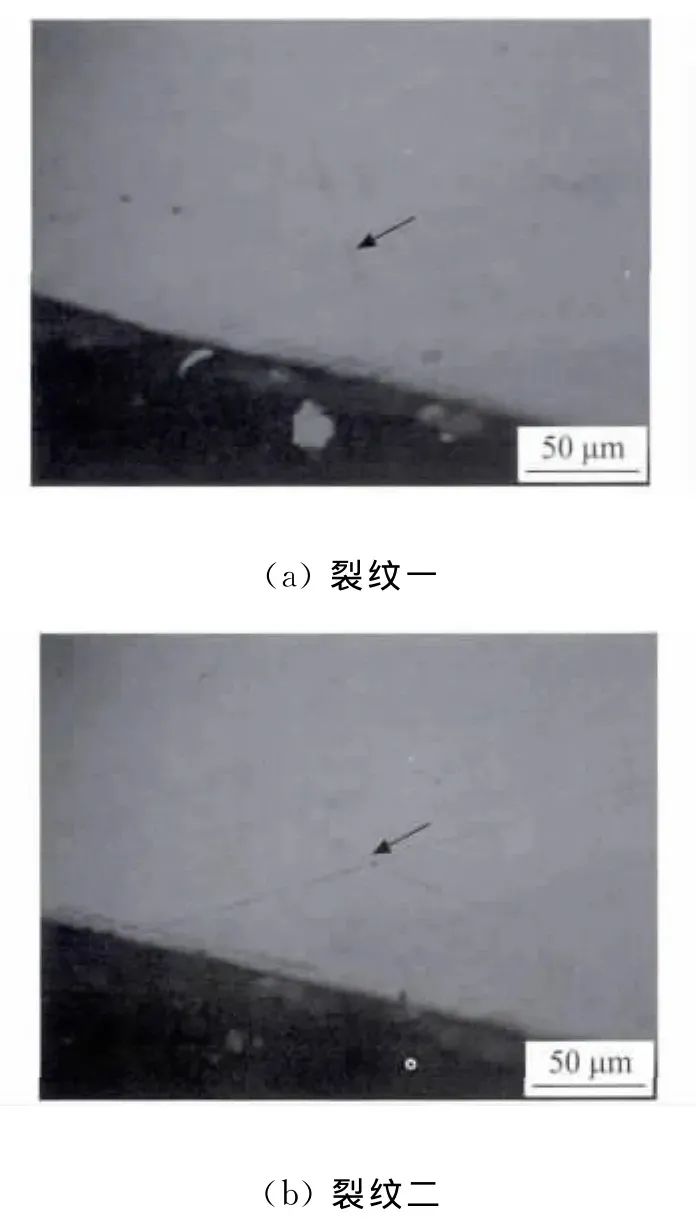

对垂直小裂纹磨制金相并进行显微观察,裂纹细小末端尖锐,沿晶扩展,Ⅰ级和Ⅱ级涡轮叶片裂纹深度均约为0.1mm。

由裂纹分布、方向及形貌特征判断,Ⅰ级涡轮叶片和Ⅱ级涡轮叶片缘板与叶背侧转接R处的小裂纹均为抛修裂纹。

如图3,4所示。

(图3 某Ⅰ级涡轮叶片不同裂纹的显微形貌)

(图4 某Ⅱ级涡轮叶片裂纹的不同态形貌)

4.检测结果分析

(1)叶片在新品制造过程中经抛修、腐蚀后再进行荧光渗透检验,此时检验未发现裂纹,原因如下:

该类零件抛修裂纹深约0.1mm,宽度细微至无法测量,由金相分析宽度约为1~2μm,尺寸较小,属于开口紧密型裂纹。

荧光液难以渗入,不能形成缺陷显示。

该零件抛修时会产生金属碎屑,细小的金属碎屑会堵塞零件表面缺陷开口。

该类零件虽在荧光检验前安排腐蚀工序以用于清除零件表面污染物,但这类裂纹开口紧密,且其中充满金属碎屑,即使经过腐蚀处理,仍会存在不能彻底清除裂纹中污染物的情况,从而产生荧光液无法渗入裂纹或污染物降低荧光亮度的问题,因此未能形成缺陷显示。

(2)发动机在工厂试车2h后,由装试厂对该叶片清洗后送检荧光。由于该零件裂纹细小,且2h试车时间较短,不足以使裂纹开口完全打开,因此,这道工序的荧光渗透检验未能检测出细微的抛修裂纹。

(3)发动机在工厂进行加速模拟800h试车后对该叶片先进行腐蚀除积碳,然后进行荧光渗透检验。经检验,发现部分零件表面存在点线状裂纹。

原因如下:

发动机长时间试车,涡轮叶片长期处于高温和高速旋转状态,高温有利于去除细小裂纹中的油污等污染物,使裂纹开口内清洁。

国外先进技术中,荧光渗透检验之前,将零件在300~400℃高温环境下进行烘烤,也是出于这方面的考虑;

而长时间的高速旋转是对零件进行加载的过程,这与荧光渗透检验方法中的加载法类似。该过程可以促进开口紧密的裂纹打开,便于荧光液充分渗入裂纹形成荧光显示。

对于某些开口紧密的疲劳裂纹,裂纹内部存在污染物的零件,如条件具备,可采用加载法进行荧光渗透检验,但此方法检测速度慢,工作效率低。

发动机长试后,对叶片进行的腐蚀除积碳处理,也起到清洁零件开口缺陷中的污染物的作用,有助于荧光渗透检验发现缺陷。

5.结语

Ⅰ、Ⅱ级涡轮叶片抛修裂纹深度较浅,且开口紧密,在新品制造过程中进行荧光渗透检验时不能完全被发现,但经长时间试车后暴露充分,可以通过荧光渗透检验被发现。

同时经过对以往大修及长试,发动机Ⅰ、Ⅱ级涡轮叶片的复查也曾发现出现过抛修裂纹;该类裂纹程度轻微,扩展缓慢,可在发动机到寿返厂大修时,通过荧光渗透检验被发现。

而长时间的试车过程与加载法原理相似,因此针对这类关重件(涡轮叶片等),应采用加载法或在试车后进行荧光渗透检验,以确保细微缺陷被彻底检出。