人工智能AI在射线检测底片评定系统中的应用

浏览量:2419次发布时间:2023年05月15日

为保障承压设备的运行安全,无损检测与评价技术得到了长足的发展,新技术层出不穷并不断完善,所能适用的范围随着承压设备中新型材料的应用、失效机理的探明不断扩大。目前,随着检测标准和人员资质要求的完善,射线数字成像检测技术已在特种设备行业得到广泛应用,在提高检测效率的同时,提升了操作自动化程度。

自2006年起,随着神经网络技术的进步与深度学习概念的提出,掀起了一轮人工智能热潮。目前,以深度学习为代表的人工智能技术被广泛应用在自然语言处理、图像识别、语音识别、无人驾驶、智能制造等各个领域中,推动与促进各个行业向智能化方向迅速发展。

在此背景下,深度学习作为一种基于神经网络的机器学习工具,运用于射线检测底片评片系统开发时,具有强大的模型表达能力和自动提取特征等优势,不仅能有效改善传统检测方法的不足,提高评片专家的工作效率,还能切实提升无损检测项目质量和现场管理水平,提高检测的安全性和可靠性。因此,大量学者和工程技术人员开展了相关研究。

国内外研究现状

陈本智等提出了一种针对X射线图像的气孔检测算法,主要利用差分图像使得气孔缺陷表现为一个显著性区域,并最终利用阈值将其分割出来。试验结果表明,该方法具有较高的准确性和稳定性,但其没有对焊缝中其他缺陷的X射线图像进行研究,检测对象比较单一。

王欣等通过将主成分分析法引入到模糊C均值聚类算法中,对圆形缺陷和线形缺陷进行了识别,有效降低了特征数据的冗余描述,但检测对象范围仍然较窄,且识别准确率无法完全满足实际需求。

李超等主要针对薄壁金属罐焊缝的缺陷类型,提出了一种改进的背景差分法来提取缺陷区域,并最终对缺陷类型进行了分类,试验结果表明该方法可以对多种缺陷进行检测并具有较高的准确率,但该方法的阈值设置需要人为调整,无法自适应不同的环境情况。

黄晔等利用BP神经网络对焊缝缺陷的X射线图像识别进行了研究,神经网络的使用使得系统能够自己找到最适宜的参数,但BP神经网络有大量的参数需要学习,计算量较大。

刘梦溪等将深度卷积神经网络(CNN)引入到焊缝缺陷检测任务中,并与传统的支持向量机(SVM)方法进行对比,结果表明深度CNN对试验中的5种缺陷类型有着更高的识别率,但其未对网络结构优化问题作进一步探索。

SUN等提出了一种基于机器学习的焊缝缺陷检测和分类的方法,利用基于高斯混合模型的改进背景差分法,设计并构建了相应的生产线焊缝缺陷实时检测系统,试验结果表明该系统能对多种缺陷进行较高准确率的检测,但该方法对于环境不变性要求较高。

LIU等提出了一种基于VGG16的全卷积结构,以此来对焊缝缺陷的X射线图像进行分类,该方法解决了不同尺寸图像输入时的准确分类问题,但还不能很好地对相似缺陷进行精确分类。

YANG等通过测试不同结构的CNN,找到了一种基于LeNet-5的改进网络,主要用于X射线焊缝图像的缺陷检测与分类,并取得了非常高的准确率,但在前期训练时为了加快训练速度,网络的输入为针对焊缝区域的切割图像,这使得其无法直接投入实际应用。

迄今为准,关于射线检测底片智能评片系统实现大规模商业应用向报道还极少见。大部分射线检测底片智能评片系统普遍缺乏检验检测的实践经验,对一些实际问题经验不足,导致应用过程中会出现各种问题,难以在实际工作中发挥作用。

广东省特种设备检测研究院和华南理工大学机械与汽车工程学院的研究人员通过利用深度学习方法来实现缺陷图像关键特征的提取,开发了一套射线检测底片智能识别系统,实现底片筛选(无效底片、造假底片、重复底片)、焊缝缺陷定位和识别、底片报告自动生成及保管等功能。

研究方法

系统结构

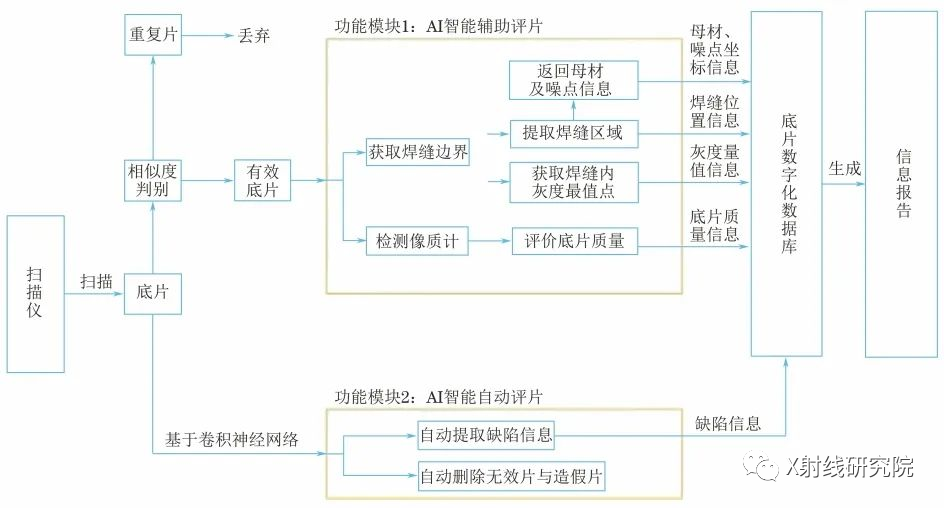

人工智能评片系统框架如下图所示,可见通过扫描仪获得待处理的原始底片后,需要经过相似度判别其是否为有效底片,同时对底片中的缺陷信息进行提取。在此基础上,笔者研究和开发了AI智能辅助评片和AI智能自动评片两个功能模块。

图1 人工智能评片系统框架

AI智能辅助评片

该模块首先基于机器视觉与图像处理算法,从底片中提取焊缝边界信息,并对像质计进行检测,实现对像质计型号和灵敏度智能识别和判定;然后自动抓取焊缝区域内灰度值的极值点位置,并将信息入库保存;最后基于定位到的焊缝区域,自动抓取焊缝及周围母材的噪点坐标信息,并自动生成底片信息质量报告。

AI智能自动评片

该模块基于深度学习技术,通过卷积神经网络方法,实现对焊缝图像的预处理、缺陷特征值的自动提取以及对缺陷的定性分析和定量计算。

主要研究内容

底片焊缝区域分割提取技术

由于底片内容较多,背景复杂,不适合直接作为数据集进行网络训练。图像语义分割作为一种典型的计算机视觉处理技术,可以对图像中的每个像素,根据其所属的感兴趣对象分配类别标签。笔者对图像进行了逐像素标记,通过训练全卷积神经网络对图像的文字区域、焊缝区域和背景区域分别进行自动提取,便于后续智能检测功能的实现。

焊缝缺陷类型分类识别技术

受加工环境及工艺参数等因素影响,焊缝中会存在气孔、夹渣、未焊透、未熔合、裂纹等缺陷,以及压痕、折痕、静电斑纹等伪缺陷。笔者通过训练卷积神经网络对焊缝区域缺陷类型、位置、尺寸等信息进行识别与学习,满足了智能评片的功能需求。

底片焊缝综合信息提取技术

底片的原始图像具有灰度区间较窄、缺陷边缘模糊、图像噪声多、亮度低等特点。笔者采用基于多尺度的灰度曲线最小二乘直线拟合方法对焊缝边界进行提取,使用图像处理技术对母材噪点坐标信息、焊缝位置信息、焊缝灰度值信息、底片质量信息等进行检测,通过数据库对上述信息进行存储,并实现了底片质量信息报告的自动生成。

算法架构设计

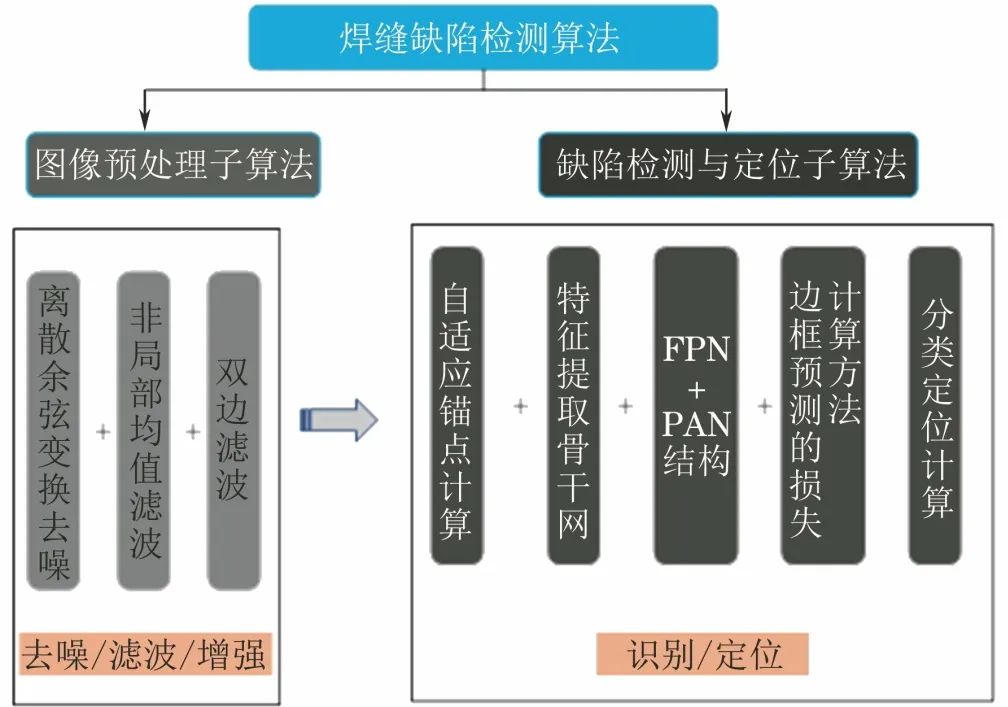

焊缝缺陷识别算法框架如图2所示,其主要包括两大部分:

① 焊缝图像的预处理;

② 缺陷的分类及定位计算。

图像预处理算法主要用于对原始图像进行清洗与增强,成像模糊、存在噪点的图像经过去噪、滤波等操作,缺陷特征更加明显。缺陷的分类及定位计算则是基于深度学习技术提取缺陷特征后做进一步量化计算。

图2 焊缝缺陷识别算法框架

图像预处理

图像预处理采用双边滤波算法,该算法能够更好地保留图像的边缘信息。其原理为一个与空间距离相关的高斯核函数与一个灰度距离相关的高斯函数相乘,并加入对灰度信息的权重(在领域内,越接近中心点,灰度值的点的权值更大,灰度值相差大的点权重越小)。其权重大小,则由高斯核函数的值确定,再通过两者权重系数相乘,得到最终的卷积模板。

缺陷检测及定位

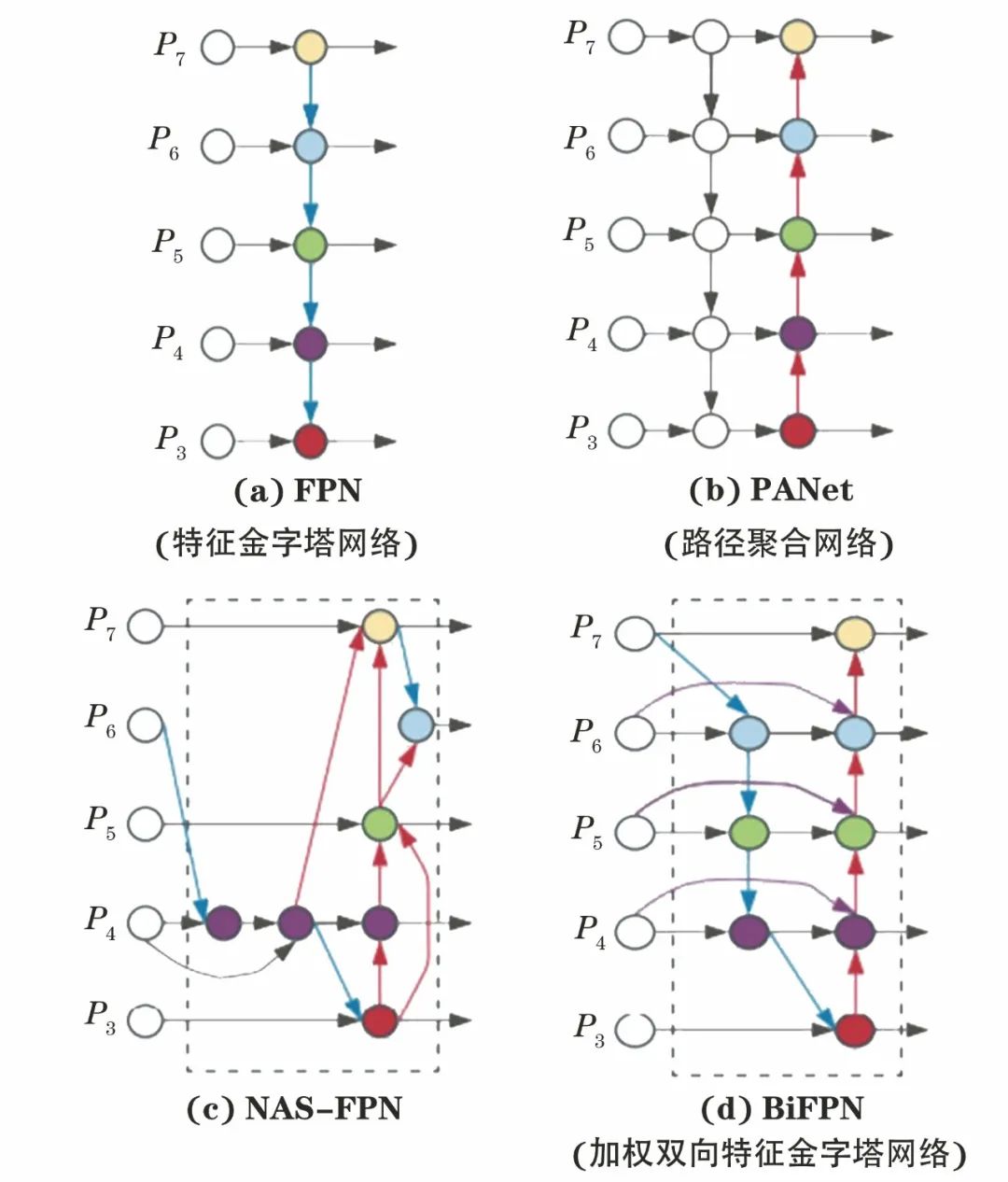

为解决缺陷特征提取信息的融合,采用PANet方式进行处理。该方法不仅能有效解决底片焊缝图像中部分缺陷不够明晰、缺陷和背景融合度较高等问题,还能加强信息传播,具有准确保留空间信息的能力,有助于对缺陷进行定位和识别,PANet网络结构如图3所示(图中P3~P7为特征采样层)。

图3 PANet网络结构示意

人工智能评片系统的应用

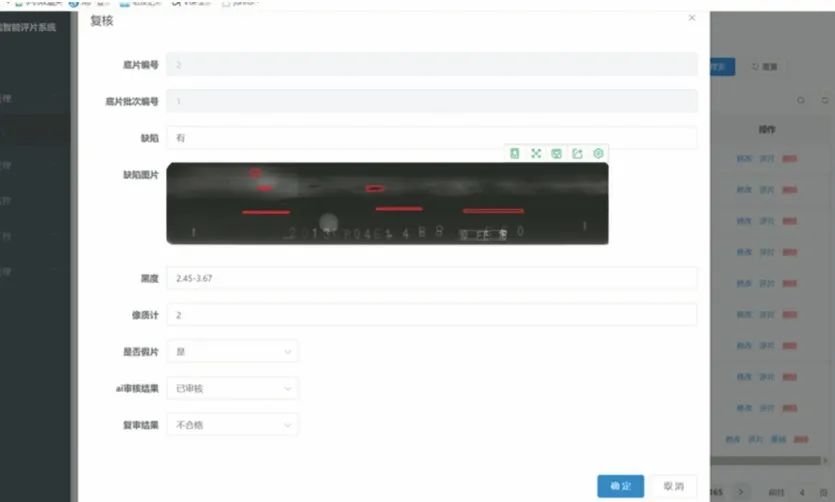

缺陷评定及复审模块如图4所示。该人工智能评片系统能够对数字化底片噪点坐标信息、焊缝位置信息、焊缝灰度最值信息、底片质量信息进行智能化采集,实现对底片中无效底片与重复底片的智能筛选,并对底片中的焊缝缺陷进行智能识别和评定。

图4 缺陷评定及复审模块

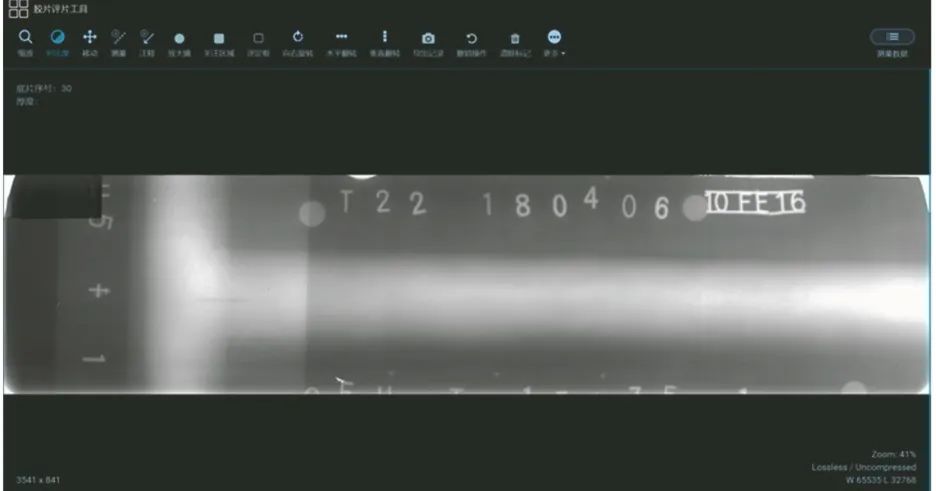

使用深度学习算法对该系统进行有效训练后(评定超过3000张底片),在实际工程项目中进行测试,评定系统的缺陷识别准确率达到95%以上。远程评片模块应用实例如图5所示。

图5 远程评片模块应用实例

通过远程评片模块,可实现有关专家远程评片,极大提升了专家工作效率,实现有限专家资源的共享。另外,该系统还内置有网络数据库,支持多用户访问,实现了从胶片扫描到评定报告生成全过程自动化、智能化。

结语

1 开发的基于人工智能射线底片评片系统,实现了无效底片与重复底片的智能筛选,可对底片中焊缝缺陷进行智能评定,提高了检测的安全性和可靠性。

2 开发的人工智能射线底片评片系统,实现了底片报告自动生成和存储功能,切实提升了无损检测项目质量和现场管理水平。

3 通过实际工程项目对人工智能评片系统的可行性和稳定性进行了验证,为该系统后续大规模应用奠定了基础。

作者:邓聪1,2,罗伟坚1,李绪丰1

工作单位:1.广东省特种设备检测研究院

2.华南理工大学 机械与汽车工程学院

第一作者简介:邓聪,博士研究生,工程师,主要从事特种设备检验检测及安全评估工作。

来源:《无损检测》2022年8期