π形管道点焊工装焊疤部位的磁粉检测

浏览量:2479次发布时间:2023年04月17日

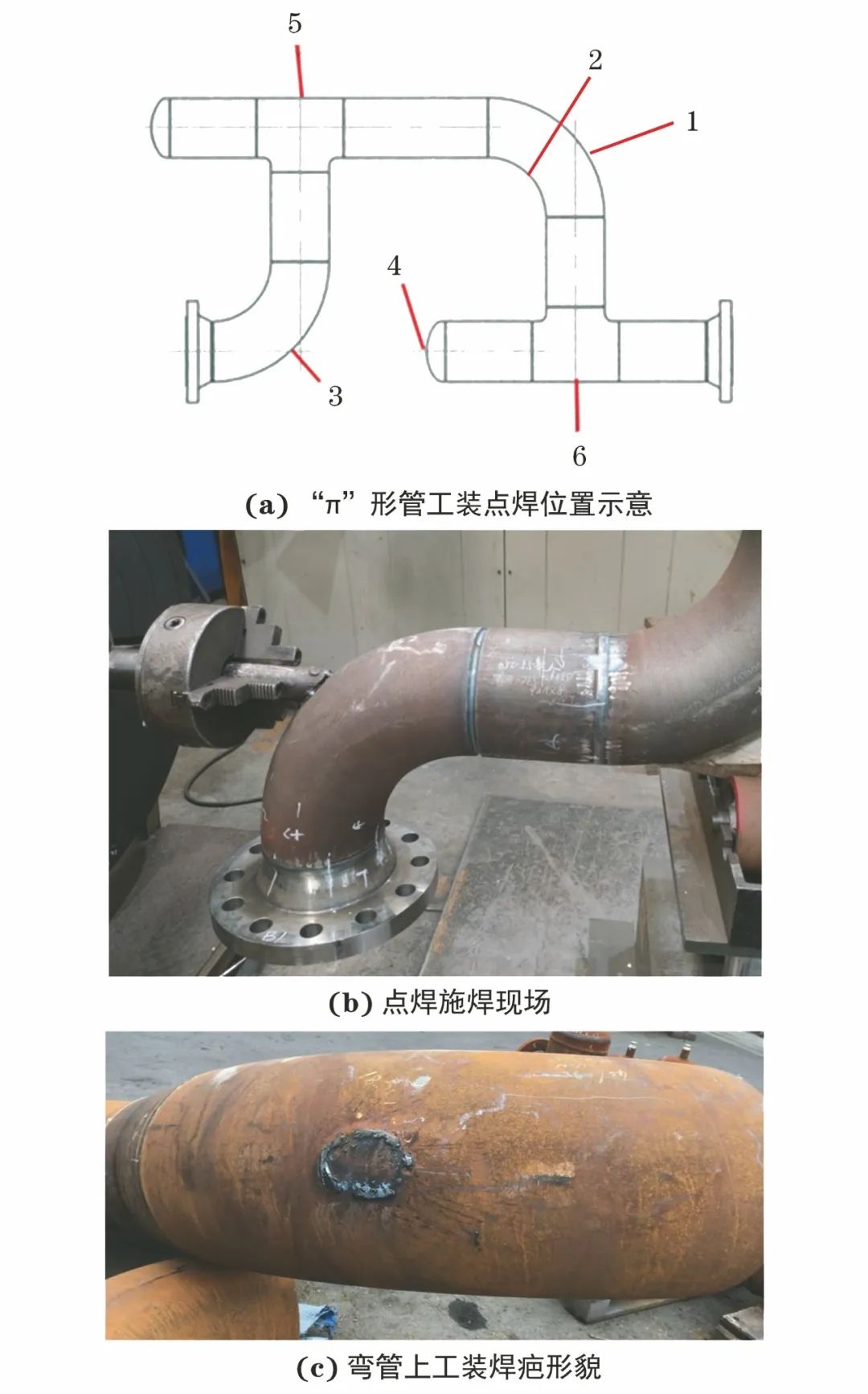

撬装设备中含有π形管道,在对撬装设备π形管等环焊缝进行焊接的过程中,工厂须采用点焊辅助支撑工装(以下简称点焊工装)在车床上进行夹持,才能实现管道旋转焊接。

现有标准虽然允许点焊工装,工厂采用点焊工装也方便装夹,但工装点焊位置表面容易产生烧伤,使其组织发生变化,产生焊接应力,进而可能产生焊接裂纹。采取修磨措施之后,会使管道工装焊疤位置壁厚变薄,甚至报废。即使当时进行了无损检测确认该部位不存在裂纹,但其仍然是薄弱部位,可能在使用过程中萌生疲劳裂纹。

为此,中石化国际事业有限公司和中国石油大学的研究人员对点焊工装的实施以及工装焊疤部位的缺陷检测和去除问题进行研究,并对工装焊接部位进行了检测。

1 试验方案

试样

采用ф89.00 mm×6.00 mm的Q355D管线管工装与4件ф219.08 mm×14.02 mm的L245N PSL2 π形管道、6件ф406.40 mm×20 mm的L360N PSL2 π形管道组对焊接形成点焊工装接头。

点焊工装焊接方法

焊接方法采用氩弧焊+二氧化碳气体保护焊。

焊疤位置检测方案

(1) 拆除工卡具时应不损伤母材,同时应将辅助支撑工装焊疤部位残余的焊疤打磨修整至与表面平齐,并采用磁粉检测确认其无裂纹。

(2) 打磨之后工装焊疤部位壁厚应符合标准要求。笔者先后采用外观检验及磁粉检测方法对焊疤部位进行检测,并对检测效果进行分析。

2 外观检验及磁粉检测

对π形管道工装焊疤部位进行了外观检验,未发现裂纹;并采用着色剂进行了磁粉检测,磁粉检测技术参数如下:

工件

部件名称:π形管

部件编号:13/14/15

检测部位:π形管焊疤打磨处

材料牌号:L360N

表面状态:良好

器材及参数

仪器型号:HG-MT-4便携式磁轭探伤机

磁粉种类:HD-BO型黑油磁悬液

磁悬液浓度:1.6~2.4 mL/100 mL

触头(磁轭)间距:75~200 mm

磁化方法:磁轭

灵敏度试片型号:A1-30/100

磁化方向:纵向

提升力:>45 N

技术要求

要求检测比例:100%

要求检测数量:10处

检测标准:NB/T 47013.4-2015

实际检测比例:100%

实际检测数量:10处

合格级别:Ⅰ级

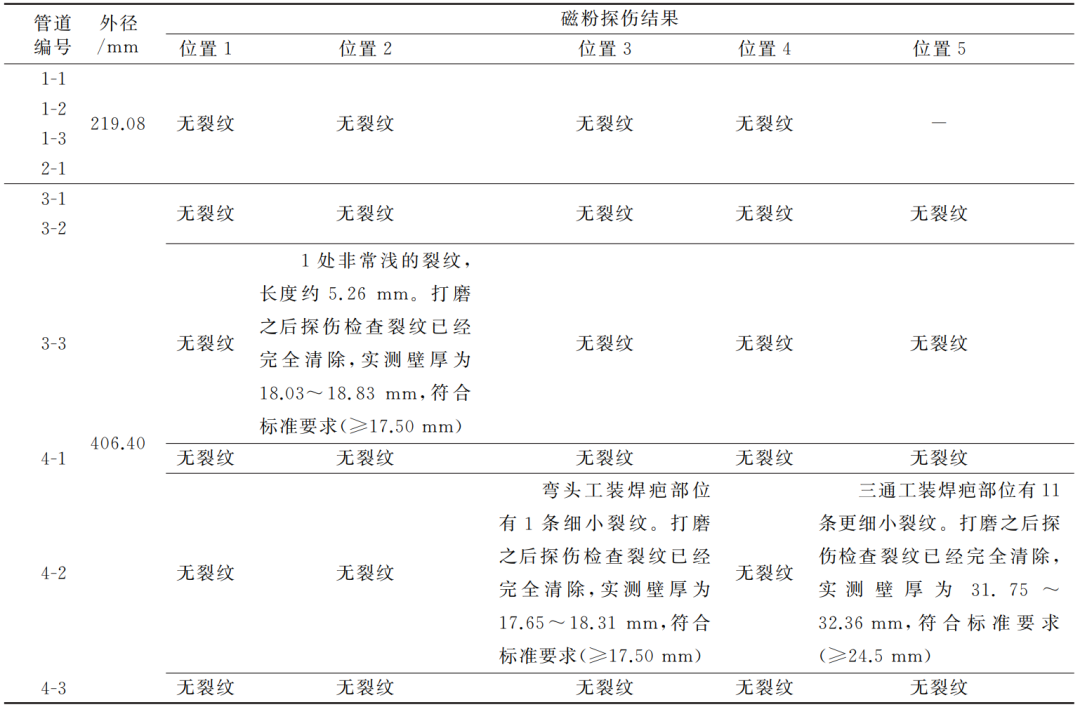

无损检测标样标定结果如图1所示,工装点焊位置及焊疤形貌如图2所示,磁粉检测结果如表1所示,焊疤部位裂纹如图3所示。

图1 无损检测标样标定结果

图2 工装点焊位置及焊疤形貌

表1 工装焊疤部位的磁粉检测结果

图3 π形管工装焊疤部位裂纹示意

3 点焊工装材料与管道材料的匹配性

π形管所用的管线管和管件是L245和L360钢级材料,点焊工装采用尺寸为ф89.00 mm×6.00 mm的Q355D钢管材料。依据标准NB/T 47014-2011《承压设备焊接工艺评定》中5.1.2节的规定,π形管材料与工装钢管材料全部归类为Fe-1类别材料,两者满足组对焊接要求。

4 π形管尺寸对工装焊疤部位焊接裂纹的影响

两种尺寸π形管工装焊疤部位的检测结果表明,4件ф219.08 mm的管道工装焊疤部位没有裂纹,而对6件ф406.40 mm的管道工装焊疤部位进行磁粉检测,发现2件有裂纹,其中1件焊疤部位有2处裂纹。这说明π形管尺寸越大,工装焊疤部位越容易产生裂纹。其原因是π形管尺寸越大,质量越大,在焊接过程中工装焊疤部位受力越大,越容易产生裂纹。

5 焊接缺陷判定

裂纹判定

对10件π形管道点焊工装焊疤部位进行磁粉检测,结果表明,2件焊疤部位存在表面焊接裂纹类缺陷(共3处),打磨之后裂纹完全去除,壁厚符合要求。

焊缝的表面裂纹类缺陷包括裂纹和未熔合两种。裂纹是金属原子的结合遭到破坏而形成的新界面所产生的缝隙。未熔合是焊缝金属和母材或焊缝金属各焊层之间未结合的部分,可能表现为侧壁未熔合、层间未熔合或根部未熔合。

该试验在工装焊疤部位发现的焊接裂纹是金属原子的结合遭到破坏而形成的新界面所产生的缝隙,还是未熔合缺陷的缝隙,仅凭肉眼无法分辨,但通过金相分析或者扫描电镜分析可以清楚辨别。由于成品管道不允许取样进行金相分析或者扫描电镜分析,该问题有待继续研究。

根据标准NB/T 47013.4-2015《承压设备无损检测 第4部分:磁粉检测》第9条规定,承压设备不允许存在任何裂纹。

标准GB/T 20801.4-2020《压力管道规范》第7.4.4节规定,焊接的工卡具材料宜与母材相同或为NB/T 47014-2015《承压设备焊接工艺评定》规定的同一类别号。拆除工卡具时应不损伤母材,拆除后应确认无裂纹,并将残余的焊疤打磨修整至与表面平齐。对于下列管道,应对工卡具拆除部位进行表面无损检测:① 铬钼合金钢管道;② 标准抗拉强度下限值大于或等于540 MPa的焊接管道。

对10件π形管工装焊疤部位进行目视检查,没有发现裂纹,判定为合格。但是采用磁粉检测发现2件π形工装焊疤部位存在裂纹,判定为不合格。打磨之后,复检焊接裂纹已经被清除,且壁厚符合标准规定,即判定为合格。

依据GB/T 20801.4-2020标准7.4.4节“定位焊缝”规定,ф406.40 mm×20.00 mm的L360N弯管工装焊疤部位只需要外观检查,不需要进行磁粉检测。如果仅参照上述标准,就会导致该弯管工装焊疤部位的裂纹出现漏检,造成极大的安全隐患。建议对标准GB/T 20801.4-2020中7.4.4节“定位焊缝”这一条做如下修改:焊接的工卡具材料宜与母材相同或为标准NB/T 47014-2015规定的同一类别号;拆除工卡具时应不损伤母材,拆除后应采用着色剂磁粉检测并确认无裂纹,并将残余的焊疤打磨修整至与表面平齐。同时删除“对于下列管道,应对工卡具拆除部位进行表面无损检测:①铬钼合金钢管道;②标准抗拉强度下限值大于或等于540 MPa的焊接管道。”

这样修改之后,在执行GB/T 20801.4-2020标准过程中就不容易产生异议。

工装焊疤部位组织变化对管道力学性能的影响

点焊工装焊接时采用的是熔化极氩弧焊+二氧化碳气体保护焊。钢的熔点约为1500 ℃,碳钢焊接熔池温度为1450~1480 ℃。在工装点焊过程中,室温管道工装点焊位置熔池温度突然升至1450~1480 ℃,然后再急剧降到室温,不仅会使热影响区组织和性能变差,而且会产生焊接热应力和组织应力,也易引起裂纹、气泡、夹杂等焊接缺陷,这是焊接工艺本身的缺点。在随后的管件环焊缝焊接过程中,这些焊接缺陷受力后还会扩展。如果采用机械式无损辅助支撑工装,就可以避免点焊辅助支撑工装存在的弊端,保证管道质量不受影响,目前已经有机械式无损辅助支撑工装方面的专利出现。

结论

对10件π形管工装焊疤部位进行宏观检查,结果没有发现裂纹,但采用磁粉检测发现有些工装焊疤部位存在裂纹,且π形管尺寸越大,工装焊疤部位越容易产生裂纹。

为了避免在执行GB/T 20801.4-2020标准过程中产生异议,建议将其7.4.4节“定位焊缝”这一条修改为:焊接的工卡具材料宜与母材相同或为NB/T 47014-2011规定的同一类别号;拆除工卡具时应不损伤母材,拆除后应采用着色剂磁粉检测并确认无裂纹,并将残余的焊疤打磨修整至与表面平齐。

建议在进行π形管焊接过程中选用不伤害管道的非点焊辅助机械支撑工装。

作者:王瑞强(中石化国际事业有限公司)

吕拴录(中国石油大学 机电工程学院材料系)

第一作者简介:王瑞强,高级经济师,主要从事钢材质量控制及供应工作。

来源:《无损检测》2022年12期