在役缆桩螺栓的相控阵超声全聚焦检测

浏览量:1883次发布时间:2023年01月04日

固定缆桩与地面桩基的缆桩螺栓一般服役于高湿高温的临水或临海(高盐)码头,在腐蚀和交变载荷的长期作用下,极易产生横向(周向)应力腐蚀裂纹。裂纹一旦在使用中产生,极易导致螺栓断裂,造成重大的损失甚至灾难性后果。

2009年西班牙某港邮轮发生强风导致码头缆桩螺栓断裂事故,造成船艏飘离码头、客用舷梯及四人坠海。2010年12月,台州某渔船缆桩断裂,导致一死一重伤的严重后果。以上缆桩断裂事故,均是连接缆装与地面桩基的螺栓发生断裂造成的,因此,对缆装螺栓进行检测十分重要。

招商局重工(深圳)有限公司的检测人员制定了在役缆桩螺栓的相控阵超声全聚焦(TFM)检测工艺,设计了检测工装及设备保护工装,利用全数据储存与分析方法,对在役缆桩螺栓进行检测与监控,为船舶系泊安全保驾护航。

检测方案

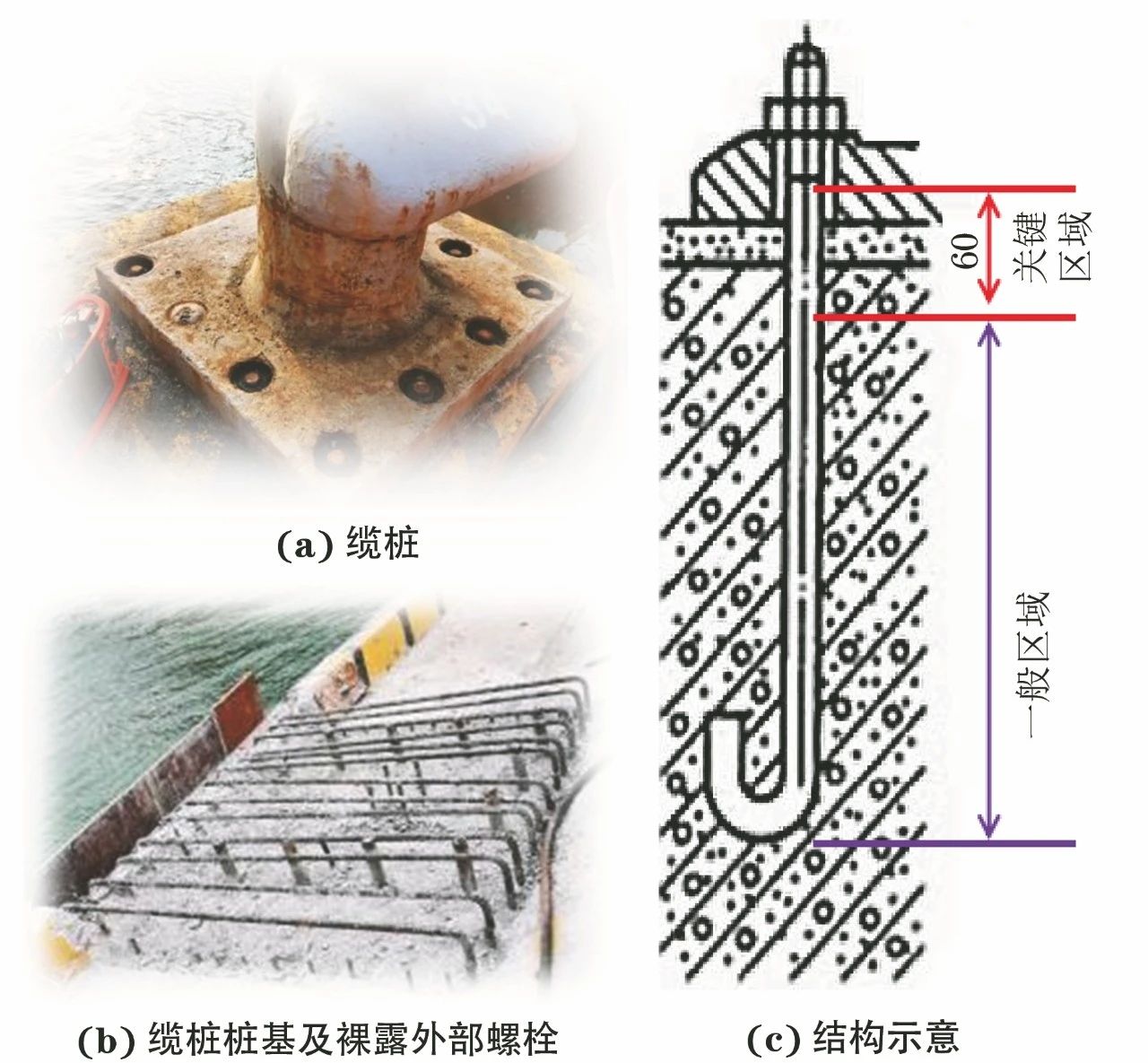

前述提到事故中,断裂螺栓的部位为距离螺栓端面130 mm的区域,经分析,失效原因为螺栓存在疲劳腐蚀裂纹。腐蚀先从应力集中的螺栓表面开始,逐步向内部延伸,直至螺栓断裂。在役缆桩螺栓深埋在桩基内部,如图1所示,大批量地拆除后实施检测不仅会破坏桩基,而且增加检测成本和延长整个螺栓的维修周期。因此,在不拆除缆桩桩基的情况下,选择一种合适的检测技术对螺栓关键区域进行检测十分重要。

图1 缆桩及其桩基外观与结构示意

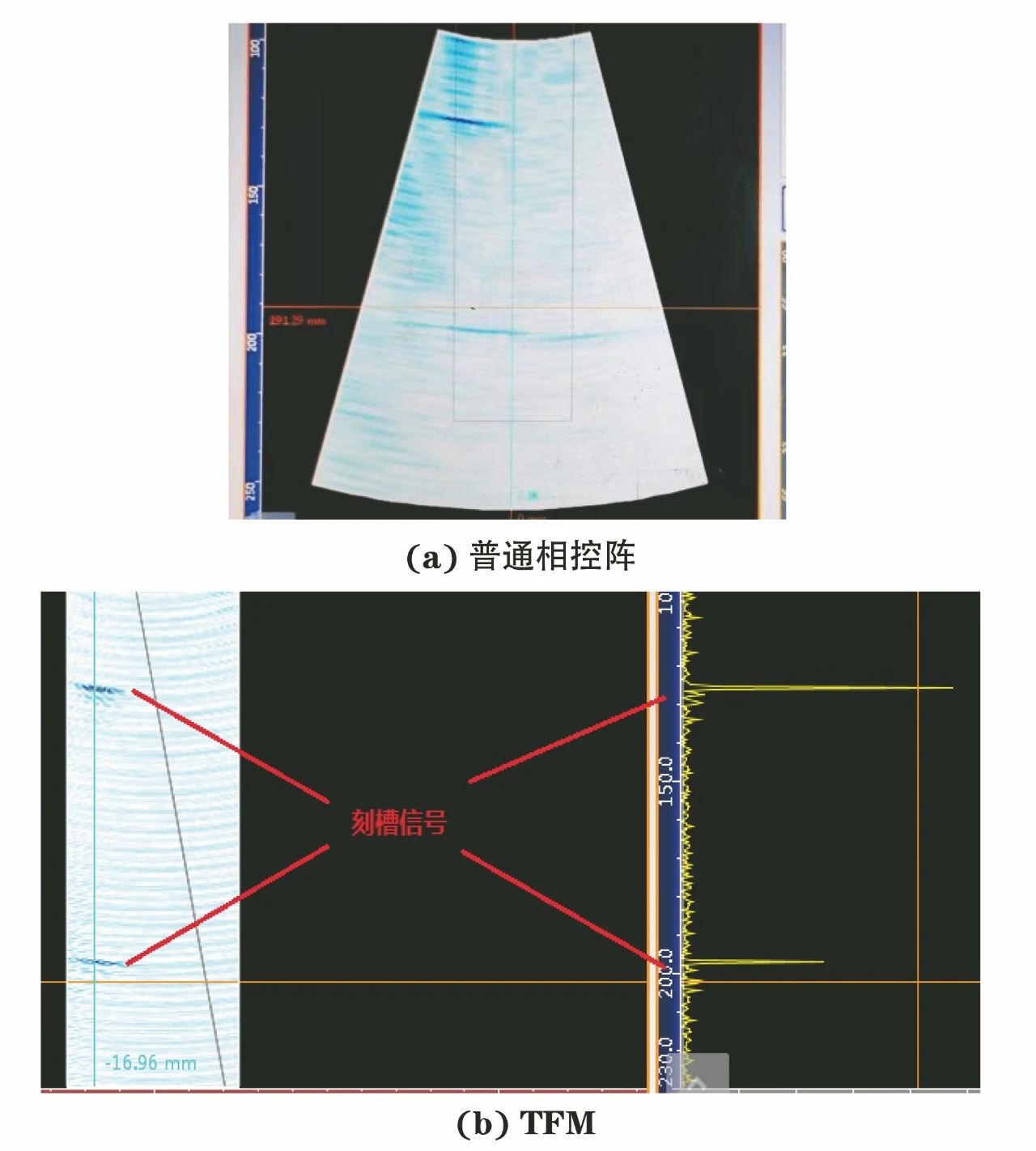

缆桩螺栓预埋前一般使用常规超声检测法检测其内部缺陷,采用磁粉检测法检测其表面缺陷。很显然,这两种技术无法符合当前检测要求。在不拆除缆桩桩基的前提下,磁粉检测是无法检测螺栓表面的;常规超声检测很难识别螺纹回波信号与缺陷回波信号,容易造成误判或漏检。常规相控阵超声检测虽然可以对螺栓螺纹表面进行检测,但该方法在成像、聚焦、检测能力、分辨力等方面不如相控阵全聚焦技术,如图2所示。由此可见,采用相控阵全聚焦检测技术对螺栓进行检测可以弥补以上技术的不足,所以将该方法作为首选方法。

图2 刻槽试块普通相控阵与TFM图谱的对比

相控阵超声全聚焦技术包括全矩阵数据采集(FMC)和全聚焦方法(TFM),首先利用相控阵探头依次激发每个晶片,同时所有晶片接收回波信号,这个过程为全矩阵数据采集过程;其次对每个接收到的信号进行计算叠加,形成高精度的图像,这个过程为全聚焦。相对于普通超声检测技术和常规相控阵技术,该技术具有如下优势:

(1) TFM技术具有很高的灵敏度、图像分辨力和信噪比,其拥有独立的数据分析和处理能力,极大提高了图像分辨力和信噪比,从而更容易检测出缺陷的微小变化,有利于缺陷扩展的监测。采用TFM技术可清晰区分螺牙回波与刻槽回波。

(2) TFM技术提高了对不同取向缺陷的检测能力。使用TFM技术依次激发晶片,各晶片同时处于接收状态,其效果相当于声束以不同角度到达缺陷的反射面,超声波束与缺陷面积方向近似垂直时,反射能量最高。

(3) TFM技术具有图形识别上的优势。普通相控阵超声检测形成的图像是扇扫图像,图谱变形较大,且没有螺栓的模拟图,而TFM图像能直接显示螺栓的横截面图,更容易辨别缺陷的位置。

参考试块

目前国内外尚无TFM检测的相关标准和参考试块,为满足实际检测需求并结合现有标准的特点,制定了以下相关的验收参考及校准试块标准。

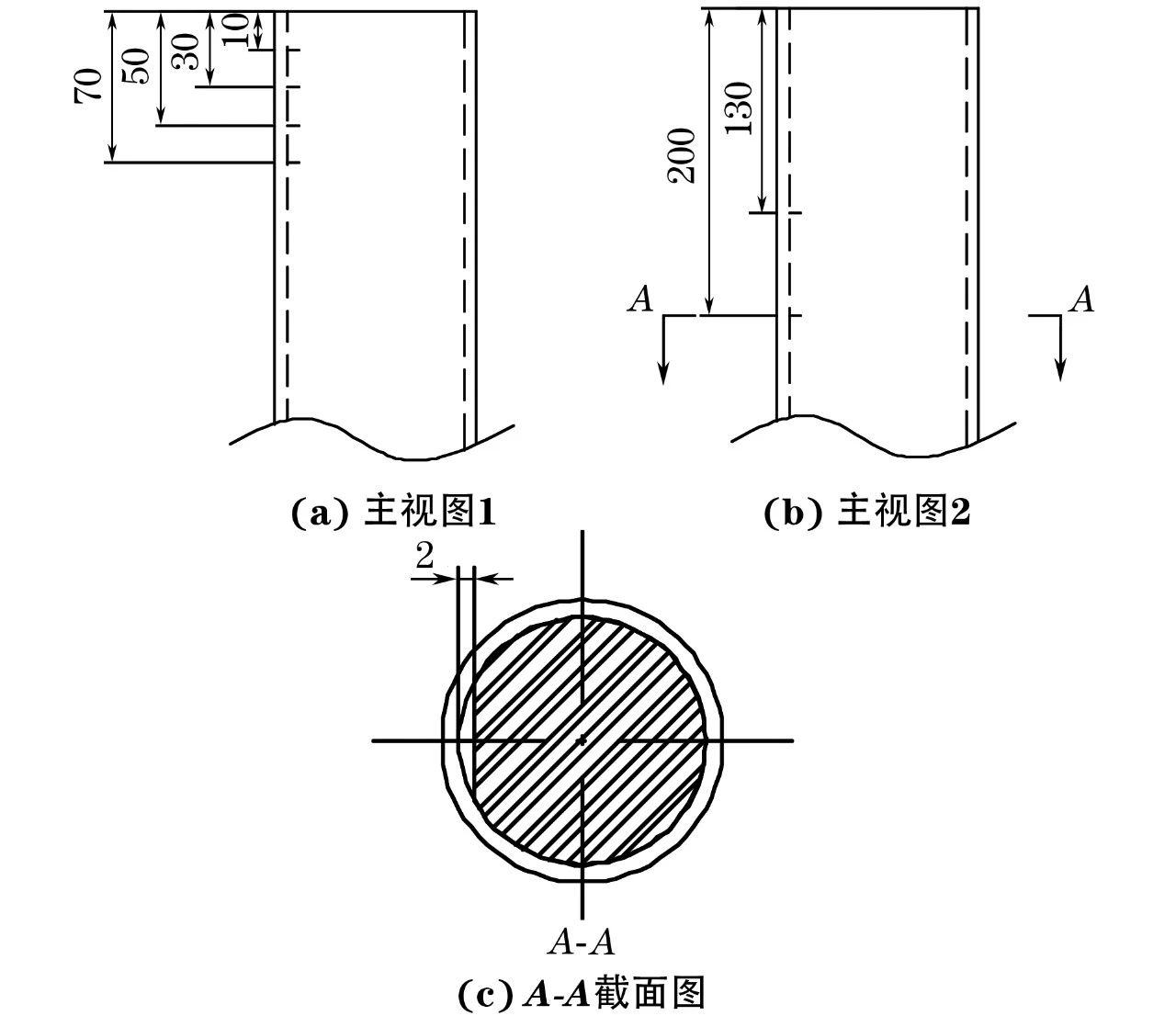

螺栓刻槽校准试块的制作

参照GB/T 23905-2009《无损检测 超声检测用试块》中对试块表面刻槽的加工要求,结合现场实际情况,选用与被检缆桩螺栓材料相同(Q235)、尺寸相似(螺栓直径×螺纹间距为40 mm×4 mm)的丝杆制作螺牙根部刻槽试块。在加工刻槽前,先对试块进行全聚焦相控阵超声检测,将仪器灵敏度调至最高,确保螺牙根部刻槽试块无可见缺陷回波显示。检测合格后,在丝杆深为10,30,50,70,130,200 mm处的螺纹根部,用直径为0.2 mm的钼丝线切割深为2 mm的刻槽,螺牙根部刻槽试块结构如图3所示。

图3 螺牙根部刻槽试块结构示意

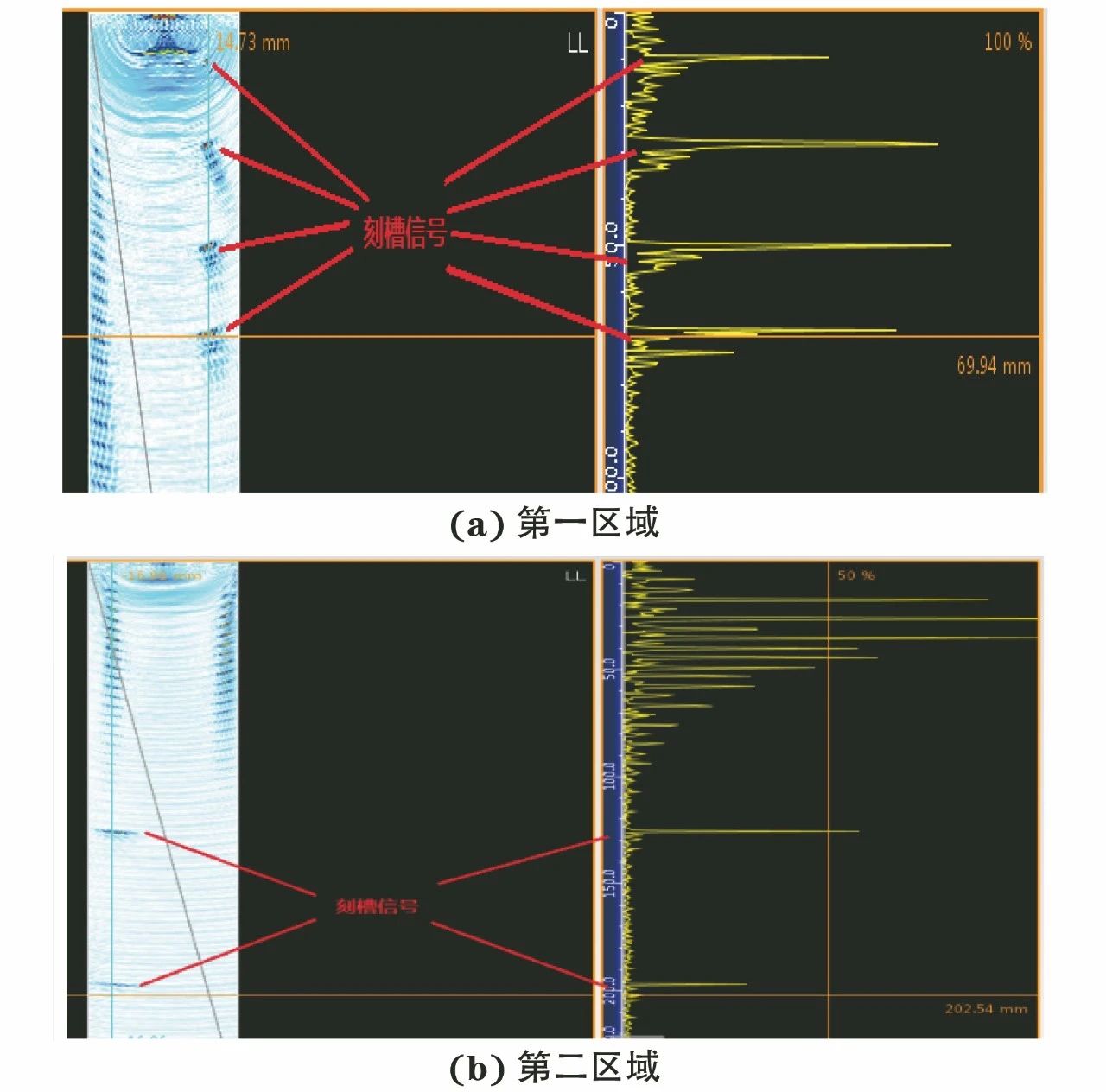

加工后螺栓刻槽试块的TFM图谱如图4所示,可见螺牙与刻槽的显示可以清晰分辨。检测结果说明,该技术可有效发现2 mm刻槽当量的表面缺陷。

图4 TCG校准后螺栓刻槽试块的TFM图谱

验收标准的制定

螺栓断裂部位为缆桩与地面桩基的过渡区,对其进行返修。首先切割缺陷部位,刨掉缺陷后,开45°坡口,使用手工电弧焊进行焊接。返修的焊接区域及热影响区域大致分部在距离螺栓100~160 mm的位置,这部分区域是螺栓检测的关键部位。

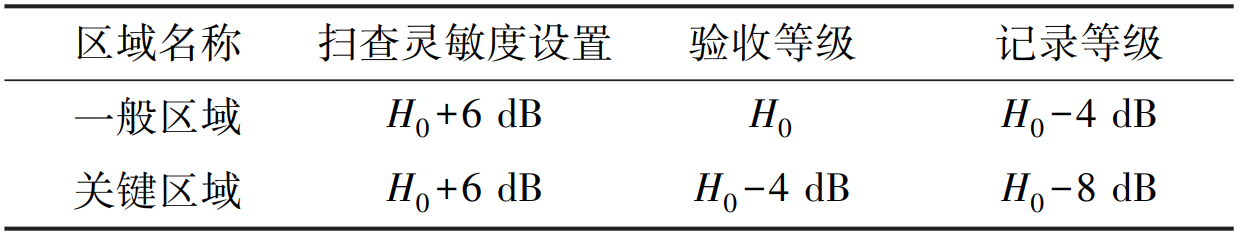

验收等级参照焊缝检测标准GB/T 11345-2013《焊缝无损检测 超声检测技术、检测等级和评定》建立,将2 mm刻槽定义为参考等级H0(为参考体波幅代号)。根据螺栓的使用状态进行分区验收,区域分为一般区域和关键区域。对于一般区域,反射回波高于H0的缺陷,应判定为不合格,高于H0-4 dB,应予以记录;关键部位(螺栓与桩基的连接处上下各30 mm的区域)高于H0的显示不允许返修,应直接换新;对于返修部位,应按原检测工艺进行复检;对于应记录的部位,由检测员进行记录,反馈至缆桩设备管理部存档,由管理部组织定期进行复检。验收标准如表1所示。

表1 螺栓检测验收标准

工装的研发

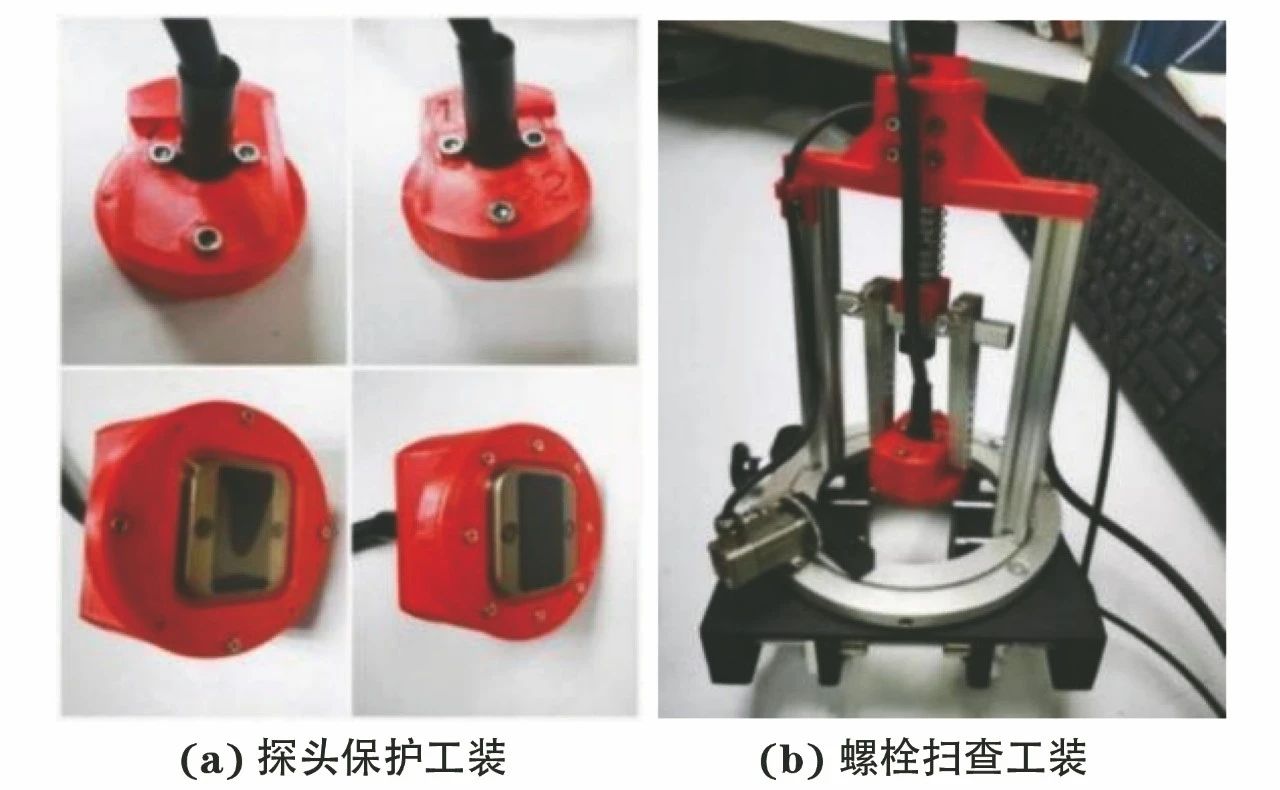

利用3D打印技术制作出专用的探头保护工装(专利号:ZL 2021 2 2090370.7)及螺栓扫查工装,如图5所示。

图5 缆桩螺栓相控阵全聚焦扫查工装

探头保护工装的使用,克服了检测时探头在无保护下易磨损的缺点,极大地延长了探头使用寿命。螺栓扫查工装则解决了手动扫查时人为因素影响大、缺陷测量不准确、采集数据不全面、扫查效率低等问题,实现了高效快捷扫查、全方位采集数据,为螺栓缺陷的长期监测提供了必要条件。

现场应用 仪器校准

仪器型号为M2M GEKKO 325,探头型号为OLYMPUS A11-5L32(32晶片,孔径宽度为10 mm,中心距为0.6 mm,间距为0.1 mm,线阵阵列探头),晶片型号为XAAB-0207 T020932。仪器校准步骤如下:

1 器材配置设置。

包括工件尺寸、探头配置、扫查器。构建螺栓三维结构,输入螺栓材料、声速、密度信息;探头配置选择实际使用的探头信息,脉冲信号使用脉冲回波收发模式,打开自动滤波,中心频率选择5 MHz,采样频率选择100 MHz,激励电压为40 V,脉冲宽度为100 ns;楔块为平行楔块,参考点为楔块中心,楔块高度为0.5 mm,长为40 mm,宽为40 mm;扫查器为单轴扫查器,编码器轴为C1,连接端口为1,编码器精度为40采样点/mm,方向为反向。

2 超声设置包括TFM设置、定量校准。

TFM设置波型模式为纵波LL;成像参考点为顶端,区域宽为50 mm,深为5 mm,高为200 mm;探头水平偏移0 mm,夹角为90°;视图布局选择TFM与TFM成像。将探头放置到螺牙根部刻槽试块上进行TCG(时间增益)校准,由于螺栓长度达230 mm,扫查范围大,分两个区域进行TCG校准。第一区域刻槽深为10,30,50,70 mm,第二区域刻槽深为130,200 mm。TCG校准后两个区域的刻槽图像如前图4所示。校准结束要验证检验区域内的灵敏度是否一致,验证合格后进行保存,即完成TFM设置。

3 检测设置包括参考点和扫查轨迹。

参考点为顶端中心点。

现场检测

现场检测要求螺栓端面光滑,无铁锈,无凹坑及影响探头移动的杂物,无影响检测的障碍物。仪器校验以及现场检测统一使用机油作为耦合剂。检测时,在TCG校准基础上再增加6 dB作为扫查灵敏度(H0+6 dB)。扫查界面至少应显示TFM、TFM成像界面。

检测结果

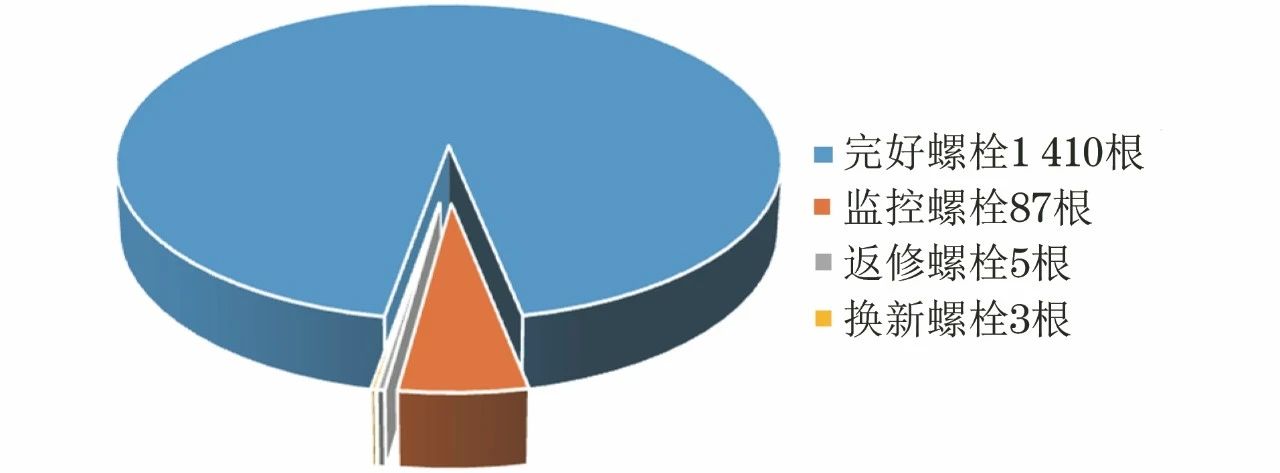

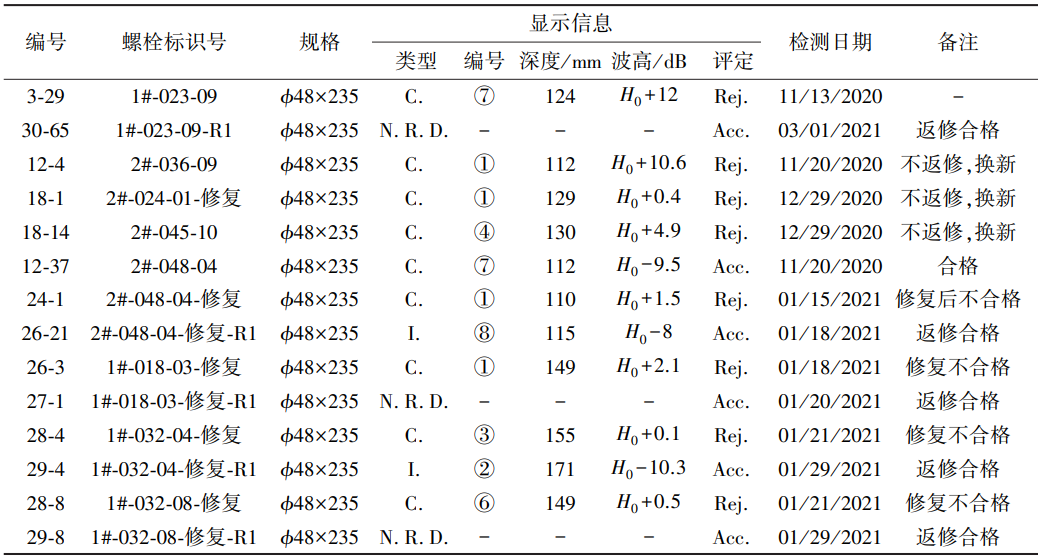

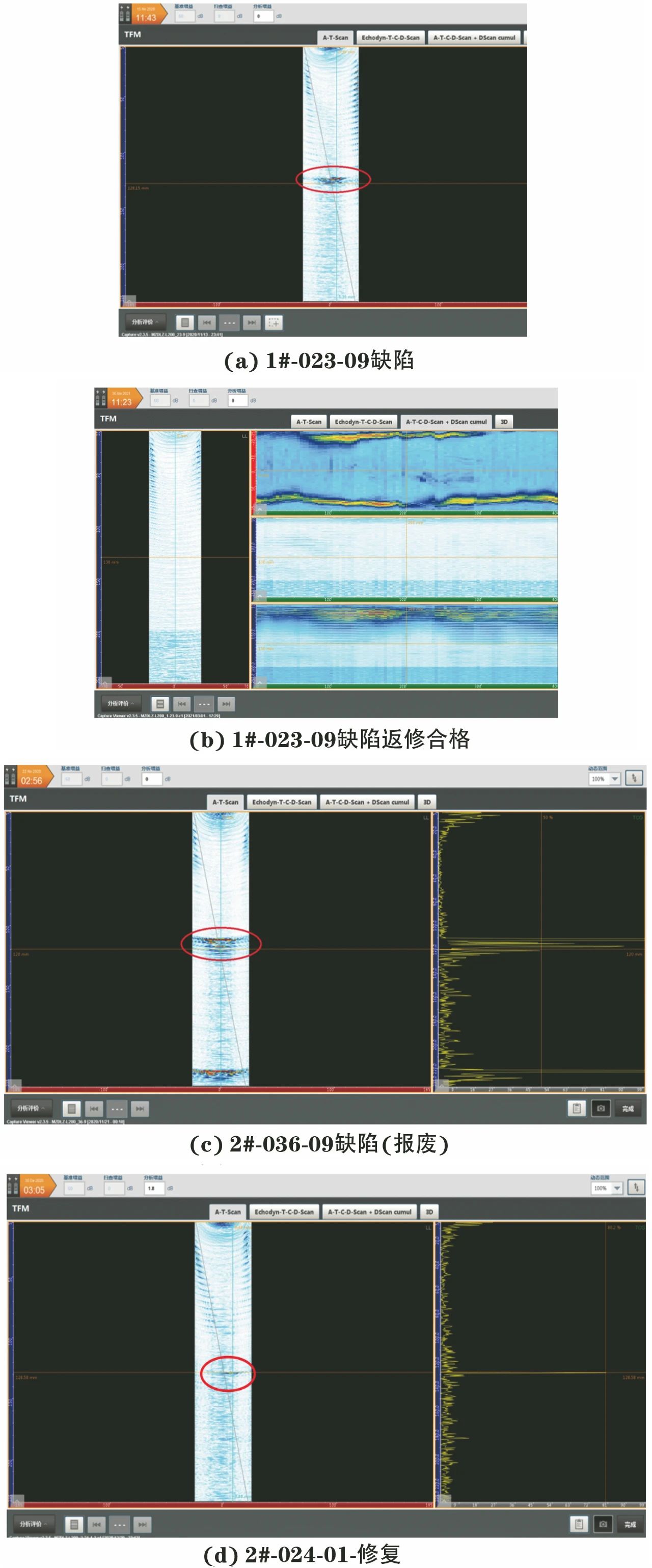

选取2020至2021年度螺栓的监控数据进行分析。检测螺栓共计1500根,排查出90根可疑螺栓,其中不合格8根,换新3根,返修合格5根,需监控87根。从2021年年中监控至今,经历了一个台风季,并未出现缆桩螺栓的断裂情况。后续情况还应持续跟踪监控,监控周期为两年。2020至2021年度在役缆桩螺栓的TFM检测统计结果如图6所示,不合格及部分返修记录如表2所示(表中C.为裂纹,I. 为未熔合,N.R.D. 为无显示记录,Acc.为合格,Rej.为不合格),其中部分缺陷及返修记录图谱如图7所示。

图6 2020至2021年度在役缆桩螺栓的TFM检测统计结果

表2 螺栓不合格显示及部分返修记录

图7 部分缺陷及返修记录图谱

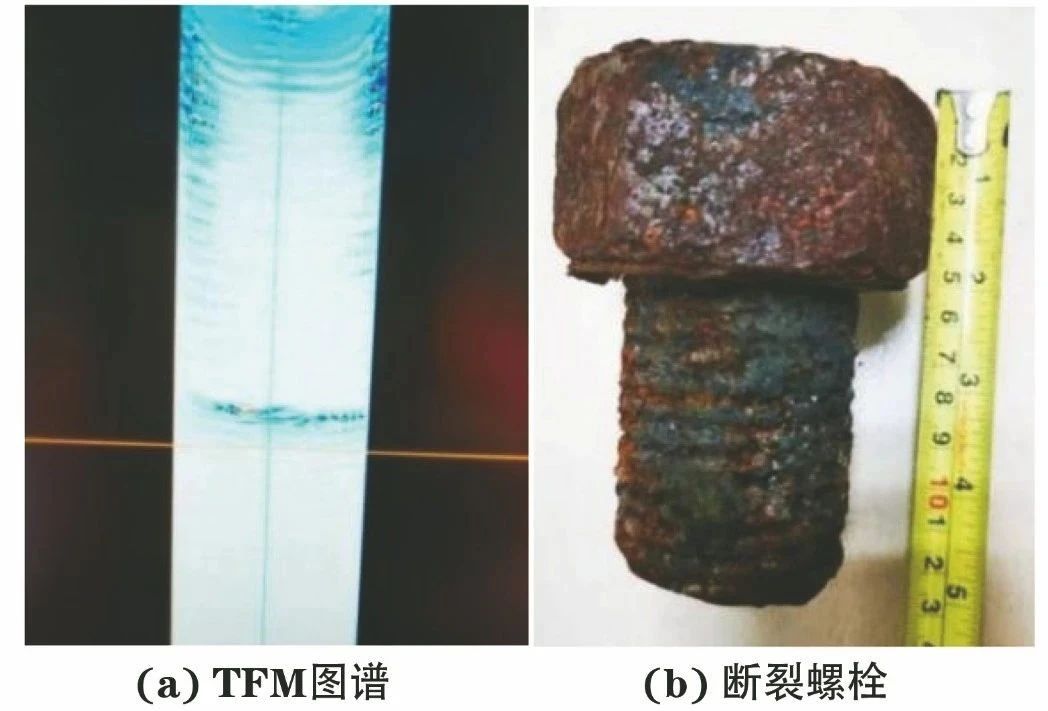

对检测数据进行分析,发现裂纹或微小显示产生的深度基本处于距离螺栓端面100~160 mm的关键区域内,该区域在缆桩基座与桩基的接触面附近,不仅是承受剪切应力最强的区域,而且易受地下潮气、海水腐蚀。现场检测出的断裂螺栓及其TFM图谱如图8所示。

图8 现场检测出的断裂螺栓及其TFM图谱

结语

(1) 对缆桩螺栓进行在役检测,极大地缩短了检测工期,节约了检修成本。

(2) 利用2 mm深的刻槽作为参考基准,制作螺栓刻槽参考试块,检测结果表明,实际裂纹的TFM图像与试块刻槽图像基本一致。

(3) 设计的探头保护装置和螺栓专用扫查装置,不仅可以提高探头的耦合程度,减少磨损,还可以提高扫查效率。

(4) 利用全数据监测对所有可疑螺栓进行监控,有效地减少了返修成本。

(5) 利用TFM技术对在役缆桩螺栓进行检测,有力监控了笔者公司码头缆桩螺栓的质量,保证了公司所建造和维修船舶的系泊安全,该技术值得推广应用。

作者:张国林,汪利民,黄增文

工作单位:招商局重工(深圳)有限公司

第一作者简介:张国林,工程师,主要从事船舶及海洋工程无损检测工作。

来源:《无损检测》2022年9期