钢桥病害无损监测/检测技术2021年度研究进展

浏览量:4201次发布时间:2022年10月19日

现今,新冠疫情正以一种特别的方式影响世界发展格局,深刻改变人们的思维和行为、生产和生活、交流和沟通方式。全人类对安全问题的关注和重视程度前所未有。与此同时,智能化理论、方法与关键技术正在与工程结构学科深度融合,为我们初步展示了结构智能的美好愿景。

我们不仅看到了疫情阴影下全球钢桥领域研究者的坚韧与执着:理论方法和关键技术成就卓然;也见证了智能化背景下钢桥的飞速发展和深刻改变:智能和数字驱动、学科深度交叉融合的创新驱动发展时代大幕已开,我们正处于新的历史发展阶段的关键转折点。

在交通强国战略推进实施开局之年的2021年,我国学者牢记初心使命,依托众多重大工程实践和以“智能桥梁发展战略研究”、“高质量基础设施:数字孪生与智能建养”和“交通基础设施结构智能诊治基础科学问题”等为代表的系列科研项目,正踔厉奋发的走在引领发展新格局的路上。

引言

交通运输部发布的《交通领域科技创新中长期发展规划纲要(2021—2035年)》明确了“提升基础设施高质量建养技术水平”的首要任务。当前全球范围内钢桥“老龄化”问题凸显,发生疲劳病害的在役带病钢桥数量逐年递增,结构实际性能不足与现实需求不断提高之间的矛盾日趋突出,由此导致的服役性能劣化及桥梁垮塌等灾难性事故在全球范围内频发且呈逐年上升态势,已成为交通基础设施的重大风险源。

《交通强国建设纲要》明确要求强化交通基础设施养护和监测检测,正是基于相关关键技术难以满足实际需求做出的综合研判和战略部署, 构建钢桥性态演化感知和服役安全保障关键技术,感知结构损伤并明确其服役性态,据此制定科学的运维和处置对策,确保结构高质量安全服役,是我国交通强国建设和交通领域科技创新的战略需求。

为此,笔者聚焦导致在役钢桥服役性态劣化的典型病害,如钢桥疲劳裂纹、(缆索、吊杆与主梁)锈蚀、螺栓松动、断裂或掉落等,针对其监测/检测等问题,梳理总结2021年度国内外学者进行的基础理论研究和工程实践,明确现状、问题、需求和不足,以期为后续研究提供参考和借鉴。

囿于了解程度和认识水平,文献来源主要参照中文和英文期刊,部分文献、成果难免疏漏,国内学者的论文和成果也可能挂一漏万。同时,论述的系统性、认识和剖析的深度、广度均可能存在不足。在同一结构、构件或某一专有名词,不同文献写法不同时,引用时尊重原文,在不会引起歧义时文中不进行统一。

主要文献和数据来源:Computer-Aided Civil and Infrastructure Engineering, Automation in Construction, Mechanical Systems and Signal Processing, Structural Health Monitoring, International Journal of Fatigue, Engineering Structures, Measurement, Smart Materials and Structures, IEEE Transactions on Instrumentation and Measurement和《土木工程学报》《中国公路学报》《铁道学报》《振动与冲击》《工程力学》等。

1 疲劳开裂监测/检测

疲劳开裂问题作为钢桥最常见的病害之一,是制约钢桥服役安全性和耐久性的世界性难题。疲劳裂纹萌生期与短裂纹扩展期占整个寿命的80%~90%。一旦短裂纹扩展为长大型裂纹,将严重威胁结构安全,并导致其加固维护成本呈指数级增长。因此尽早检测出疲劳裂纹对桥梁的安全运营与维护具有重要意义。国内外学者根据疲劳裂纹特征,采用应变类、超声类、图像识别、涡流与磁记忆等多种监测检测技术进行了卓有成效的探索性研究。

01 基于结构应变的裂纹监测/检测

疲劳开裂会导致局部应力释放,应变测试方法在钢桥的疲劳易损部位监测中得到了广泛应用。除常规电阻式应变片外,光栅与光纤传感器、压电传感器和数字图像相关技术(DIC)也可用于疲劳易损部位的应变测试。

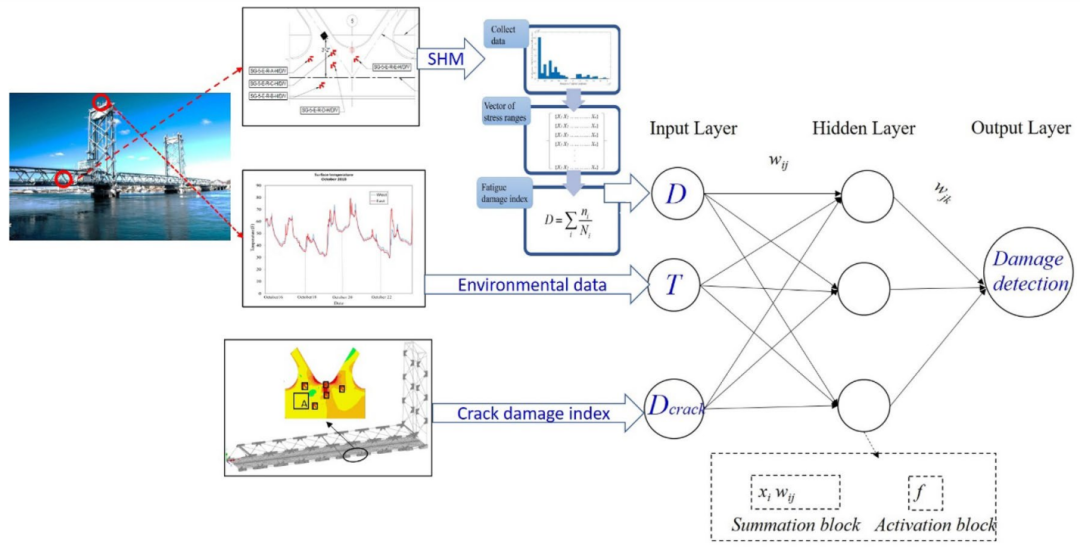

Mashayekhi等[1]以应变监测数据为驱动并结合神经网络开发了钢桥焊接结构疲劳评估平台,通过应力循环表征桥梁结构的疲劳响应,并利用不同损伤状态下的应力响应及其疲劳损伤指标训练神经网络,基于该网络对可能存在的疲劳裂纹进行精准检测,如图1所示。

图1 基于结构健康监测数据驱动的钢桥焊接构件疲劳评估平台

Tochaei等[2]基于光纤光栅传感器(FBG)传感器建立了曼哈顿大桥结构健康监测系统,采用确定性和概率方法对疲劳开裂部位的应变监测数据进行分析并预测了典型细节的剩余疲劳寿命。

Hayder等[3]采用DIC对主梁与横梁交叉细节的复杂裂缝进行了试验测试研究,该方法可有效监测钢梁腹板上裂纹的扩展过程。

02 基于超声类的裂纹监测/检测

超声体波在构件内部传播时遇到不同界面会形成不同的反射波,利用不同反射波传递到探头的时间差可实现钢桥疲劳裂纹监测/检测,此方法是现场检测最常用的方法之一。

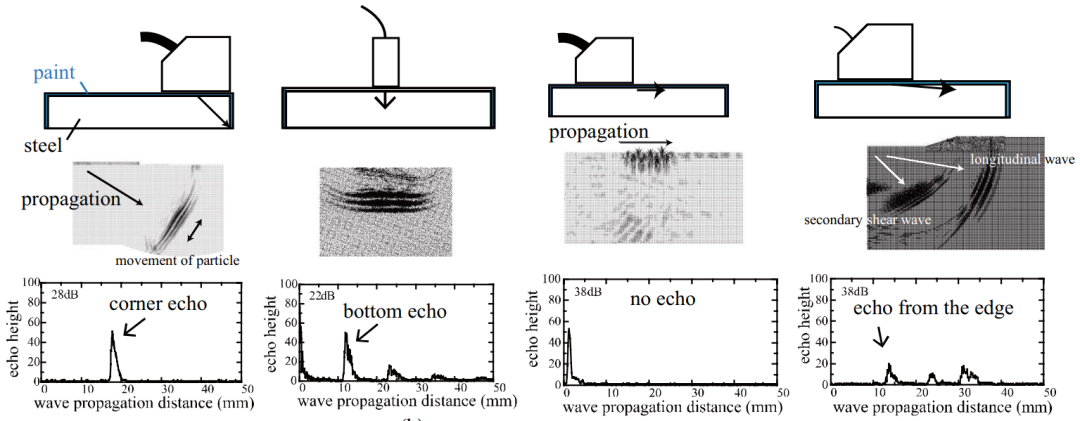

Shirahata等[4]采用多种超声波对疲劳试验中的焊接接头试件裂纹检测问题进行了研究。结果表明:爬行波对较小裂纹表现出了良好的检测能力,成功检测出了1.1mm×1.6mm的疲劳裂纹,如图2所示。针对传统超声体波存在难以定量检测和结果不直观等缺点,超声衍射时差法(TOFD)和超声相控阵逐渐发展并得到应用。韩冰等[5]将超声相控阵与智能检测机器人集成,对钢桥面板顶板-纵肋焊接细节的人工缺陷进行了检测,为钢桥面板的智能检测与识别提供了新思路。

图2 不同超声波的裂纹检测

但超声体波、TOFD技术和超声相控阵等方法检测范围较小,采用上述方法进行钢桥全域范围检测时耗时长、成本高、检测效率低,且在不中断交通的前提下,检测噪声大、精度低。因此,亟需发展适用于钢桥全域范围监测检测的高效方法和先进技术。国内外学者对声发射与超声导波等裂纹监测检测方法进行了探索性研究。

Shrestha等[6]对边缘带有缺口的试件进行了疲劳试验,并采用声发射技术对疲劳裂纹扩展过程进行监测,在此基础上对比了声发射、直流电位下降和DIC的测试数据。结果表明:声发射导致的电位下降与DIC测试数据有良好的关联性,通过二维声发射源定位技术可有效监测裂纹扩展过程。

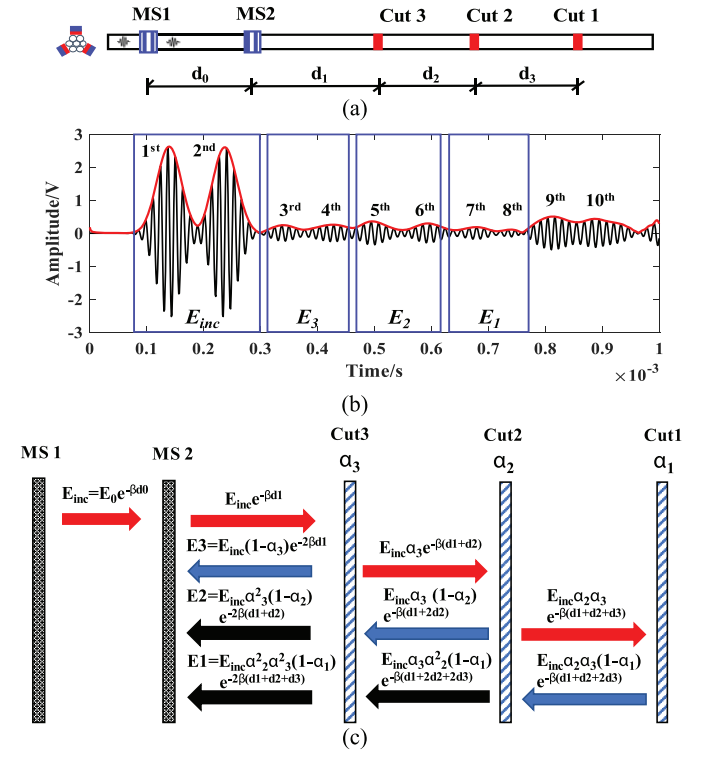

王鹏等[7]研究了正交异性钢桥面板疲劳裂纹的超声导波检测方法,实现了在不移除桥面铺装时仍可准确检测与定位顶板隐蔽性裂纹,并由此构建了疲劳裂纹监测系统,如图3所示。

图3 正交异性钢桥面板疲劳裂纹的超声导波检测方法

申伟等[8]采用非线性Lamb波对钢板疲劳裂纹检测问题进行了数值模拟和试验研究,将首波能量、拟声速和非线性参数作为裂纹敏感特征,进行了非线性Lamb波步进式扫描,并通过带通滤波器提取了二次谐波响应。研究结果表明:基波能量和拟声速指标对宏观缺陷敏感,而二次谐波能量和非线性参数对疲劳裂纹更敏感。

郑芳彤等[9]采用非线性超声技术对正交异性钢桥面板疲劳损伤进行检测与评估,以非线性参数、首波能量及声速为指标,进行了数值模拟和试验验证,分析了不同疲劳损伤程度下钢桥面板的检测指标变化,并对试验信号进行希尔伯特黄变换(HHT)后获得了信号的瞬时幅值和瞬时频率。

李志远等[10]首先引入时间反转法对振动声调制技术的非线性信号进行聚焦处理,对含微裂纹的杆件以及无损杆件进行了数值仿真分析,结果表明含微裂纹的杆件检测信号的频谱图中出现了明显的一阶旁瓣、二阶旁瓣、谐波等非线性信号,随后对非线性信号进行时反聚焦处理,实现了杆件微裂纹的定位。

总体而言,尽管超声类方法存在抗噪、频散等问题,但其长距离传播特性为实现疲劳裂纹的远程、实时、数字化和智能化监测检测奠定了基础。

03 基于图像识别的检测方法

随着计算机技术和人工智能的快速发展,能够充分利用计算机辅助分析和处理视觉信息的图像识别技术成为钢桥疲劳裂纹检测的研究热点。

朱劲松等[11]提出了基于深度学习的钢结构表观病害识别方法,并分别采用迁移学习中全域训练和局部微调两种方法训练卷积神经网络Inception-v4,获得了2种模型,并与未采用迁移学习方法训练的Inception-v4模型对比。结果表明:迁移学习的训练方法减少了模型对数据的需求量,提高了运行效率和病害识别准确率;局部微调模型经历较少的迭代,即可达到较高的测试准确率。

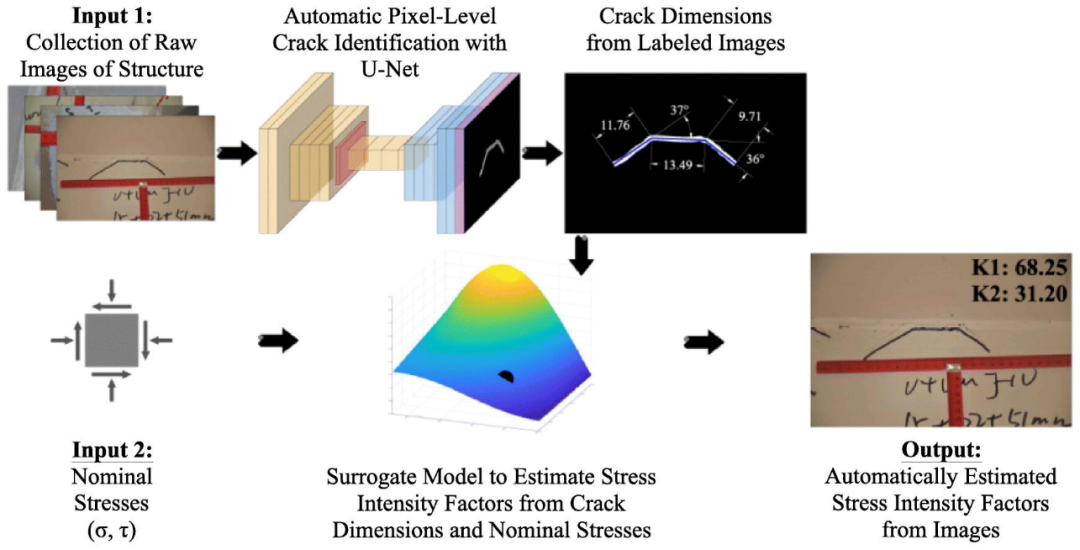

Perry等[12]利用图像语义分割网络(U-Net)对裂纹图像进行语义分割,并利用有限元数值模拟求解不同裂纹长度、角度及应力比等外界条件下的裂纹强度因子K,随后以外界条件为输入、以K为输出训练高斯代理模型,最终结合U-Net图像分割结果对钢结构断裂性能的进行评估,如图4所示。

图4 图像识别评估钢结构的断裂机制

Quqa等[13]提出了基于神经网络和图像处理的数字图像裂纹识别方法,采用高分辨率相机采集了大跨度钢桥焊接接头图像,对裂纹像素标注并构建数据集后对模型进行训练和验证,结果表明该方法在噪声条件下具有较高鲁棒性。

Li等[14]将ResNet-50和全卷积网络(FCN)结合,提出了一种基于深度学习的精细裂纹分割网络(FCS-Net),并对批量归一化(BN)和Atrous空间金字塔集合结构(ASPP)进行了改进,在背景复杂、前景精细的钢梁图像测试中,FCS-Net的MIoU为0.7408,优于LinkNet、DeepLab V3和CrackSegNet等基准算法。

04 基于涡流与磁记忆的监测/检测

钢材在外加磁场作用(涡流)或循环荷载下的磁畴记忆(磁记忆)下会发生磁化效应,当构件表面或近表面存在缺陷时,该部位周围磁场会发生畸变并在表面形成磁漏场,这一特性为基于涡流与磁记忆的监测/检测研究提供了可能。

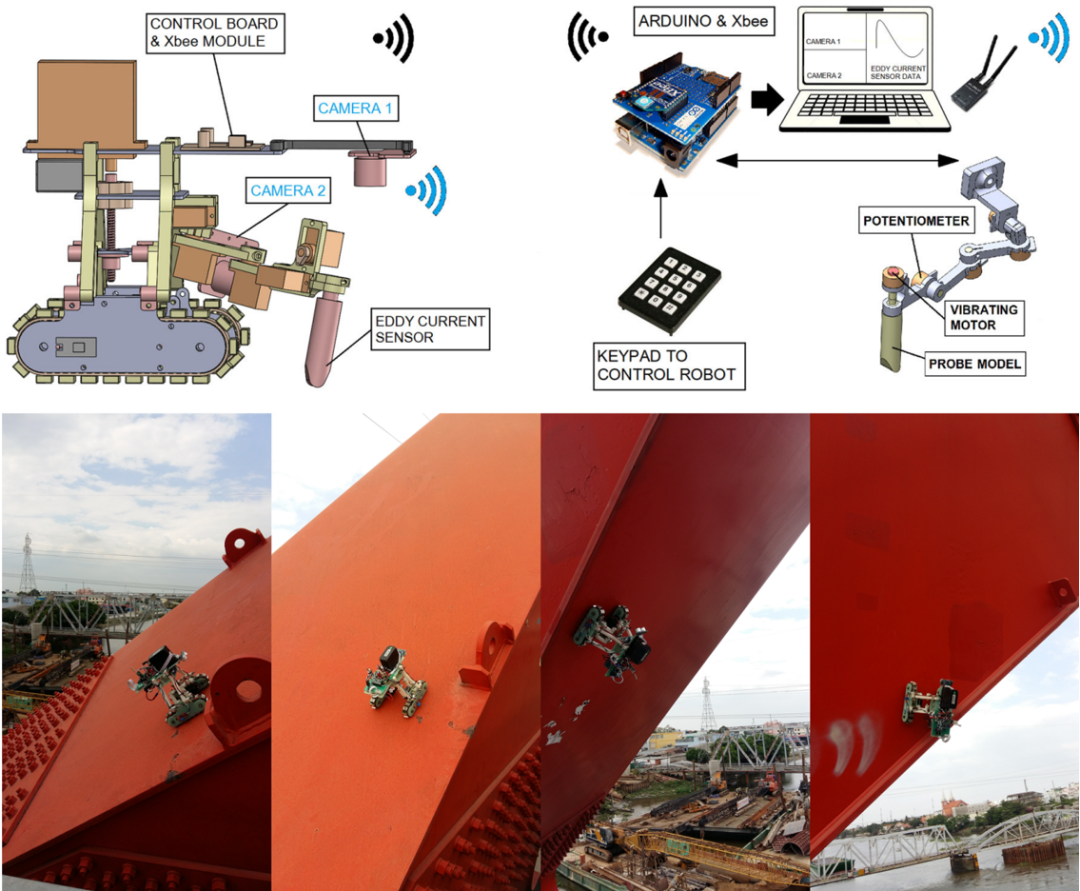

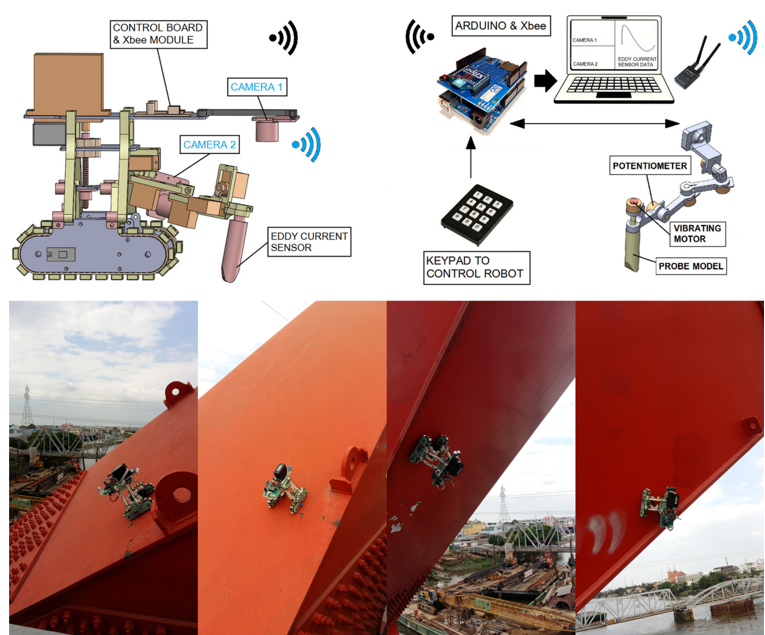

Nguyen等[15]研发了一种可在钢结构上攀爬的检测机器检测系统,通过20多座钢桥疲劳裂纹的检测实践,证实了该机器检测系统的粘接、攀爬、检测能力,如图5所示。

图5 基于涡流传感器的攀爬机器人

周建庭等[16]采用金属磁记忆方法对对接焊缝进行了裂纹检测试验研究,分析了预制裂纹前后钢板表面的磁信号法向分量与裂纹之间的关系,确定了金属磁记忆法检测裂纹的有效性。

Su等[17]对局部腐蚀的Q345qD桥梁钢板试样进行了拉-拉循环疲劳试验,并采用金属磁记忆方法测试了试样表面自漏磁场的法向分量(HSF(y))。结果表明,HSF(y)信号曲线上的突变行为及其梯度K可准确定位腐蚀区域范围和疲劳裂纹位置,如图6所示。

图6 金属磁记忆测试疲劳裂纹过程

2 表面腐蚀监测/检测

在处于如海洋、湿热、酸雨、盐雾等环境中时,钢桥表面及其他附属构件易产生腐蚀。钢桥的高发腐蚀类型主要包括表面腐蚀、拉索和吊杆腐蚀。表面腐蚀主要发生于钢桥的构件表面,如钢桥面板纵肋、横隔板或钢桁梁桁架、节点板等构件。表面腐蚀会导致构件净截面积减小,进而使对应位置应力增加,降低构件的承载能力。拉索是桥梁的重要受力构件,吊杆是上、中承式拱桥的主要受力构件,拉索和吊杆内部腐蚀损伤是导致桥梁发生灾难性事故的重要原因之一。

01 钢桥表面腐蚀检测

人工巡检是目前常用的钢结构腐蚀检测方法,但人工巡检工作条件恶劣、成本高、检测效率低、易漏检,只能进行周期性抽样检查,而且人工检测工作的重复性和危险性均较高。由于表面腐蚀通常暴露在钢结构表面肉眼可见,能够方便地通过图像采集的方法获取表面腐蚀信息,伴随着近年来计算机视觉技术及无人机技术的迅速发展,国内外学者将传统图像处理方法以及基于深度学习的图像处理方法运用到钢桥表面腐蚀检测上,进行了卓有成效的探索性研究。

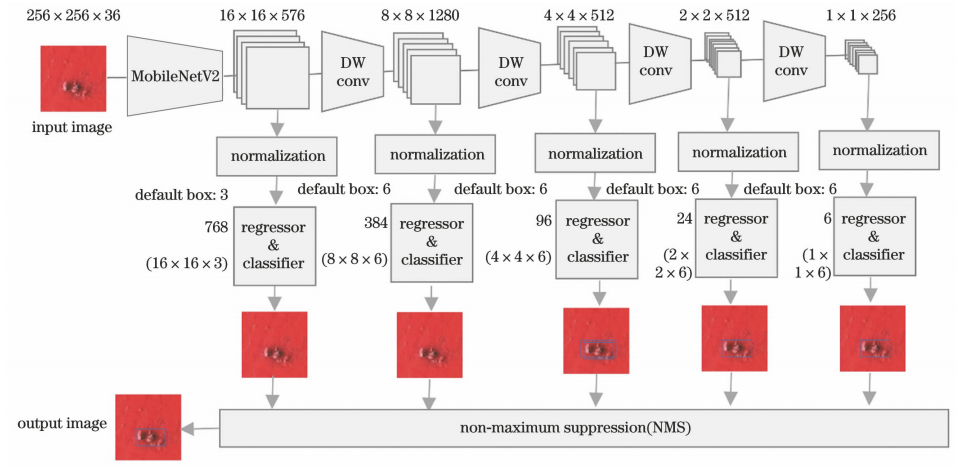

韩冬等[18]探究了单阶段目标检测算法SSD(Single Shot MultiBox Detector)结合轻量级卷积神经网络(MobileNetV2)在钢桥腐蚀检测中的应用,同时对现有算法的推理速度进行了改进,提出了改进的网络MobileNet V2SSDLiteV1/V2,如图7所示。

图7 改进后的网络结构

杨瑞腾[19]针对腐蚀病害检测,提出基于色调、饱和度和亮度(HSV)色度空间的阈值分割算法。将图像转换到HSV色度空间,再对目标区域的分量直方图进行分析,选取合适阈值进行病害分割并实现腐蚀标记。

刘伟军等[20]基于机器视觉技术,构建了激光清洗视觉检测系统,采用SURF(Speeded-Up Robust Features)算法对采集图像进行连续拼接,基于色彩空间转换方法获得钢材腐蚀物HSV阈值,同时采用中值滤波方法去除干扰像素点,实现了激光清洗过程钢材腐蚀表面的机器视觉检测。

Khayatazad等[21]提出了一种结合图像的粗糙度和颜色信息的算法的腐蚀检测技术。

Huang等[22]和Jin等[23]探索了一种新的腐蚀识别方法,该方法将基于深度学习的全卷积神经网络U-Net与新开发的图像语义分割模型相结合,实现了像素级的钢桥腐蚀缺陷识别。

封亚炜[24]基于桥梁全景图像制备了铆钉腐蚀病害专用数据集,并搭建了深度学习模型SSD进行腐蚀特征提取与智能识别,基于桥梁铆钉空间分布规律的先验信息和优化算法,实现了铆钉病害类型精准判别与定位,并完成了腐蚀铆钉在桥梁全域的定位。

国内外学者针对腐蚀区域的腐蚀程度、腐蚀面积等信息进行定量分析,进而对钢桥的损伤状态进行评估,以期为钢桥的维修和养护提供依据。

桂常清[25]基于CNN分类模型进行钢结构腐蚀等级识别,分别使用投票法和学习法对CNN分类器的预测结果进行集成,结果表明集成卷积神经网络能够精确识别钢结构的腐蚀等级和腐蚀比例,识别结果可用于钢结构腐蚀程度评估,为腐蚀处理措施决策提供依据。

Rahman等[26]提出了一种语义分割深度学习方法和高效的图像标记工具,用于快速准备大型训练数据集,为有效检测、分割和评估图像中的腐蚀奠定基础,进而提出了一种腐蚀评价方法,将腐蚀段的每个像元划分为用户指定的重腐蚀、中腐蚀和轻腐蚀三类。

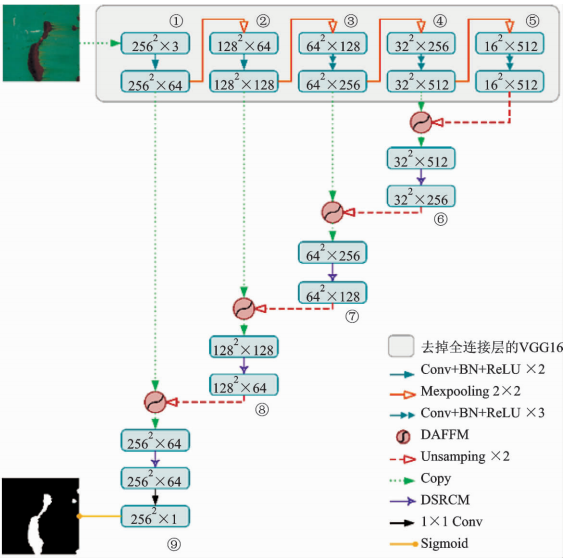

陈法法等[27]构建了一种融合双注意力机制和U-Net深度学习网络的腐蚀图像区域分割模型。在U-Net深度学习网络中嵌入双注意力机制,构建集成的腐蚀图像分割模型,实现了复杂背景下腐蚀区域特征的定量检测和精确分割,如图8所示。

图8 腐蚀图像语义分割网络模型

Zhang等[28]提出了一种基于通道注意力机制的金属腐蚀检测方法(CAMCD),通过在深度残差神经网络中嵌入SE(Squeeze-and-Excitation)块,对不同程度的腐蚀区域实现了自动检测。

02 拉索吊杆腐蚀检测

2019年10月1日,服役21年的中国台湾宜兰县南方澳跨海大桥由于吊杆腐蚀发生坍塌事故,桥上正行驶的超载油罐车连同桥面从约18米的高空摔落,导致了重大生命财产损失,如图9所示,事故的直接原因是吊杆的突发断裂失效。由此引发了工程界对于吊杆监测检测问题的高度关注。

图9 南方澳跨海大桥坍塌事故

由于磁场变异特性与钢材的应力和损伤高度相关,国内外学者对包括漏磁法、涡流法、磁性检测法在内的磁性检测方法在拉索和吊杆检测中的应用进行了研究。

周建庭等[29]为探究磁测法应用于两点腐蚀检测时的可行性,确定相邻腐蚀区域的相互影响以及漏磁信号曲线的分布特征,开展了基于自发漏磁效应的镀锌钢绞线两点腐蚀检测试验研究。

Ni等[30]采用磁测法检测桥索缺陷,对磁通信号中钢绞线截面损失缺陷的特征进行了详细研究,推导了一种钢绞线截面损失的定量识别方法,采用有限元模拟和室内实验对该定量识别方法进行了验证,并对钢丝的均匀腐蚀损伤进行了识别。

周建庭等[31]系统梳理了磁测法用于钢筋锈蚀、拉吊索腐蚀断丝、钢筋应力、体内预应力、钢结构疲劳损伤等桥梁隐蔽病害检测的发展现状,剖析了瓶颈技术难题,分析了各类方法有效性和适用范围,明确了磁测法的发展趋势。

磁致伸缩传感器具有通过单点激励、长距离检测等独特优势,能够透过护套实现超声导波的无损检测,在拉索损伤检测中得到了广泛应用。

Tang等[32]提出了一种基于磁致伸缩传感器的拉索损伤导波检测方法,以及一种基于波能的损伤定位和损伤严重程度评估方法,最后通过三维有限元模型和试验(如图10所示)对所提出的方法进行了验证。

图10 磁致伸缩传感器的拉索损伤导波检测方法

蒋立军等[33]为探索了拉索实际腐蚀的过程和检测方法问题,选取制造完好的平行钢丝拉索截段倾斜摆放,在不剥开拉索外护套的条件下,设计一套加速腐蚀装置,使用磁致伸缩导波检测仪器定期跟踪采集拉索腐蚀区域和端部信号,分析腐蚀前后的信号变化特性规律,为实桥在役拉索腐蚀检测提供数据支持。

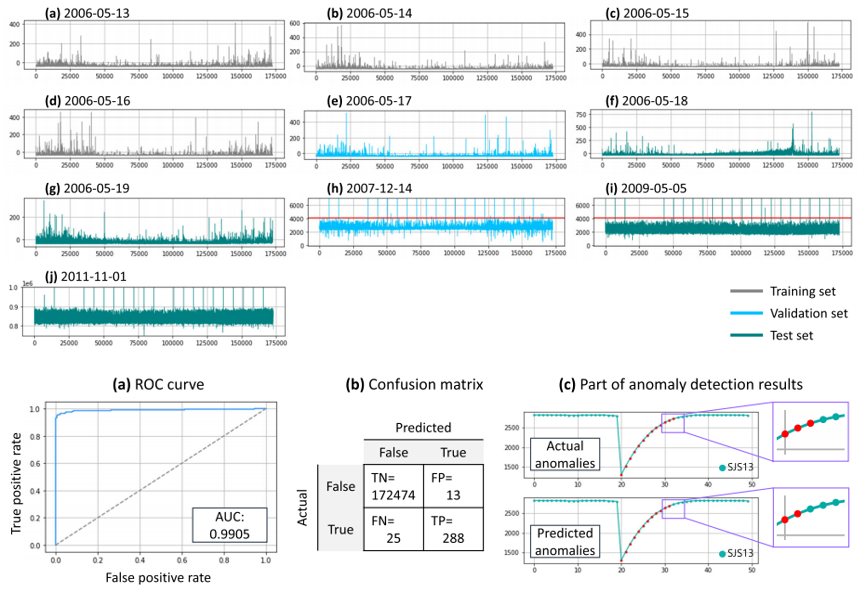

Hyesook等[34]基于LSTM(Long Short Term Memory)网络处理多变量时间序列并学习时间相关性,识别斜拉桥索力健康监测中由于设备故障或环境影响导致的异常数据,在此基础上采用某斜拉桥工程实例的索力数据评估了该方法的可靠性,如图11所示。

图11 斜拉桥健康监测数据异常情况检测

Xia等[35]设计了一系列预应力索性能试验。在时域、频域和能量域分析的基础上,得到了不同损伤水平、不同索力、不同索长下的动力响应信号。通过试验确定了小波包总能量变化率(RWE)作为拉索损伤指标的适用性和有效性,在此基础上建立了拉索损伤预测模型。

Xia等[36]基于SMFL模型,提出了评价拉索腐蚀程度的指标X,并对钢绞线和钢丝进行了腐蚀检测试验,探讨了腐蚀指数X与腐蚀比α的关系,通过贝叶斯模型验证了评价标准的可靠性。

陈鑫等[37]为保障在役拱桥吊杆的健康与安全,针对吊杆的多点腐蚀特征,提出了一种基于多点散射回波的无参考腐蚀损伤识别方法。

当前钢桥表面、吊杆或拉索的锈蚀检测技术已取得重要进展,如何实现腐蚀状态变化的长期监测,并对其腐蚀状态演化过程进行准确评定,为养护决策科学依据,是下一阶段的研究重点。

3 螺栓病害监测/检测

钢桥的常用连接方式是铆接、栓接和焊接,其中焊接和栓接是当前钢桥应用最广泛的两类连接方法。在桥梁运营过程中,长期微小振动或温度变化可导致螺栓松动、断裂或掉落等病害,严重威胁桥梁运营安全及桥下行人或车辆安全。在工程实践中,常采用扭矩扳手检测钢桥螺栓病害,但该方法检测效率低、漏检率高,且存在因螺栓参数差异导致的检测误差较高问题。

随着智能材料、信号处理、计算机视觉等技术的迅速发展,国内外学者对该问题提出了多种监测/检测方法。根据检测信号属性与数据处理方式的不同,可将常用的螺栓病害检测技术分为原位测试方法、机理与数据融合的测试方法,以及基于计算机视觉的监测检测方法[38][39]。

01 原位测试方法

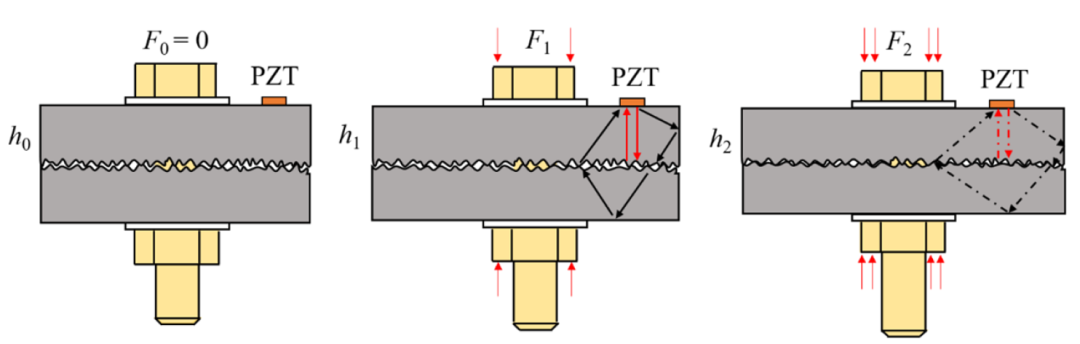

原位测试方法中通常在螺栓连接结构表面或内部布置压电陶瓷(PZT)、应变片等传感器,并利用传感信号特征实现螺栓预紧力的监测检测。螺栓松动是典型的非线性不确定过程,因此,采用原位测试方法时通常需要进行复杂的信号处理、特征提取才能够确定螺栓是否出现松动。

基于阻抗的方法通过测量结构局部的高频阻抗信息反演螺栓松动状态,具有灵敏度高、定量化测量的优点。

Chen等[40]设计了一种环形PZT传感器,将其布置于螺栓连接件中,并根据PZT压电方程和边界条件建立了螺栓预紧力与压电阻抗间的理论模型。通过PZT对结构施加的振动激励,在结构中传播后由另外的PZT接收该信号,当螺栓的连接状态发生改变时,结构的固有频率、模态和频响函数等动力学特性会发生相应的变化。基于该原理,可通过对比螺栓结构不同状态的动力学参数后建立关键参数与结构连接状态的映射关系,进而实现螺栓松动监测/检测。

Pirdayr等[41]结合有限元模拟与试验测试研究了螺栓搭接板结构的振动特性,在有限元模型中利用非线性弹塑性薄界面层模拟搭接面的接触状态,并在动力分析过程中更新模型参数。结果表明时域特征、信号能量、峰值与标准差等参数可准确评估螺栓松动状态。

王九龙等[42]通过短时傅里叶变换得到振动响应信号的时频图,在此基础上结合图像处理技术建立了特征序列,将不同状态下序列的欧式氏距离作为松动评估指标,研究了螺栓松动的检测问题。

Qin等[43]利用PZT分别对结构施加强低频激励和弱高频激励,并将线性扫频正弦波信号作为高频信号,提高了振动声调制方法在螺栓松动检测中的实用性。为克服以往基于传递函数诊断方法中螺栓松动发生位置信息不明确的问题,

Li等[44]结合局部结构参数调整和二阶输出频谱型传递函数,提出了能够通过3个传感器精准定位螺栓松动的有效方法。

Wu等[45]提出了一种基于平均自相关函数的螺栓松动检测方法,该方法首先通过采集结构振动过程图像中的特定像素移动信息计算螺栓的振动位移,由此计算结构振动的平均自相关函数并建立反映螺栓松动的指标。由于高阶边带中包含了较多的非线性接触声学信息,

Gong等[46]基于高阶边带建立了整合前四个高阶边带的螺栓松动损伤指标,并在振动声调制试验中验证了该方法的准确性与适用性。为监测螺栓的初期预紧力松动状况,

Chen等[47]提出了基于尾波干涉(CWI)的高分辨率螺栓预紧力监测方法,首先根据CWI和声弹性理论建立了理论模型,推导了尾波时间偏移和螺栓预紧力变化之间的线性关系,试验结果表明该方法仅需单个PZT即可测量螺栓的松动状态,如图12所示。

图12 尾波传播路径

基于压电主动传感的方法中可采用高频激励产生超声导波,当波信号通过螺栓松动部位后,波的幅值、相位、频率成分等会发生变化,据此可判断螺栓是否发生松动。

由于超声导波具有传播距离远、检测范围大等特点,该方法适合用于螺栓群的全域监测检测,但难以建立螺栓预紧力识别的精确模型。为提高螺栓预紧力的检测精度,丁杰城等[48]提出了一种融合经验模态分解能量熵与支持向量机的螺栓连接状态检测方法,实现超声导波中非线性特征的准确识别。

Allen等[49]根据非线性Lamb波与螺栓连接处的非线性接触声学混合作用产生的组合谐波信息评估螺栓扭矩大小。与传统的压电材料相比,磁致伸缩材料具有应变系数大、能量密度高、响应速度快和可靠性高等特点,因此相关学者将其用于激励超声导波。

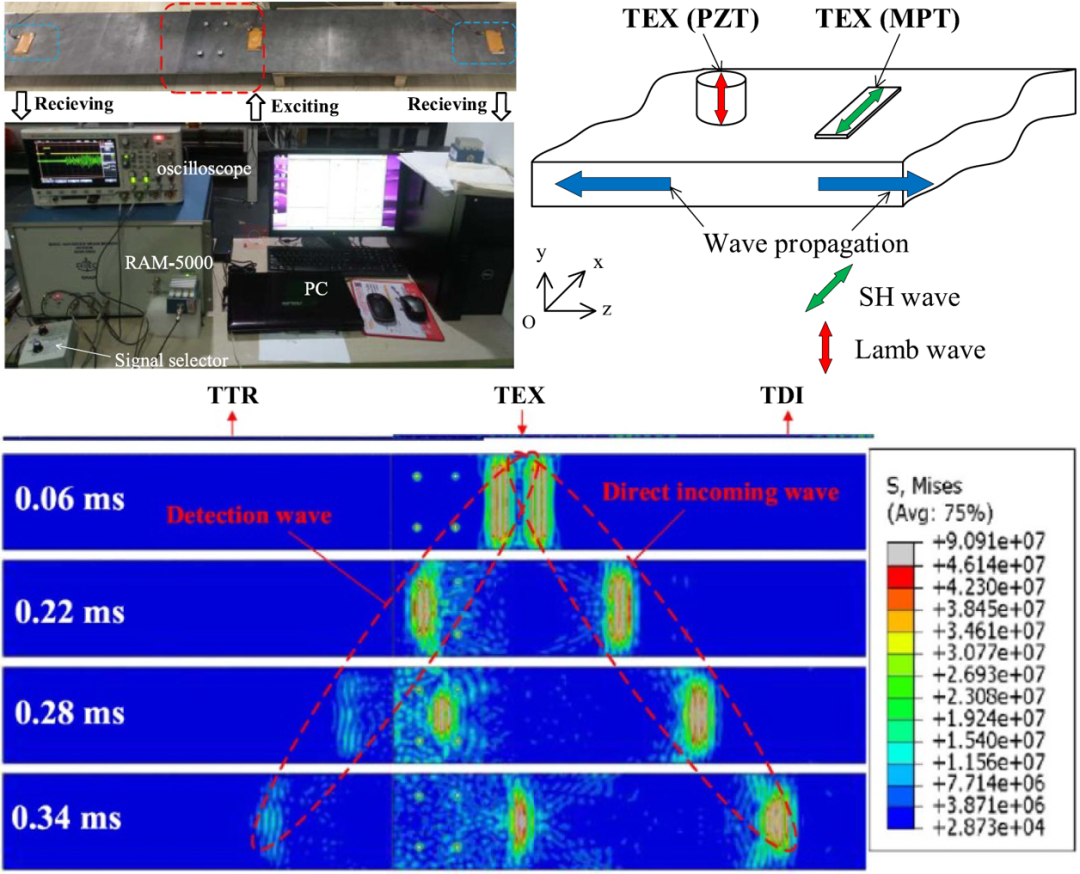

Zhang等[50]利用磁致伸缩换能器(MPT)激励水平剪切波(SH),基于波能传输理论提出了可反映螺栓连接状态的归一化指标。试验结果表明:相对于Lamb波,MPT激发的SH波对于螺栓连接状态具有较好的检测能力,如图13所示。

图13 MPT激励水平剪切波检测过程

超声导波在固体中的传播速度与固体材料介质的应力张量有关,但导波信号测量过程中声学时差精度难以保证,为此Quan等[51]提出了一种基于自适应混合扩展卡尔曼滤波器的声学时差计算方法,建立了超声导波与螺栓预紧力间的函数关系。

02 基于数据驱动的测试方法

国内外学者基于螺栓松动状态对信号特征的影响机理,利用人工智能理论挖掘原始信号中的特征信息,建立了基于数据驱动与融合的测试方法。该方法的重要前提是以原位测试方法中的信号数据为基础,结合深度学习理论建立螺栓松动预测模型。

由于结构服役环境温度会引起PZT自身阻抗特性的变化,张子涵等[52]利用少量不同环境温度下的螺栓健康状态的阻抗实部信息训练广义回归神经网络,并通过该网络输出实际环境温度下的阻抗实部的预测信息,对压电阻抗进行修正。

Na等[53]利用PZT测量了不同尺寸螺栓的压电阻抗特性,并利用概率神经网络进行传感信号特征提取,实现了螺栓松动状态的快速识别。基于上述研究成果,Na等[54]开发了可重复利用的PZT磁吸传感器,结合概率神经网络开发了便携式螺栓松动检测系统。

Jiang等[55]利用PZT激励并接收振动信号,采用递归图、相位轨迹和递归量化分析等方法从应力波信号中提取非线性阻抗特征,研究了多螺栓松动检测量化问题。

时间序列信号的时频特征可作为损伤判断的重要依据。部分学者将信号预处理后的时频特征作为神经网络的输入,进行螺栓松动检测和预测。

Eraliev等[56]对不同工作状态下的螺栓振动信号进行短时傅里叶变换,并采用深度学习分类器对信号进行分类,实现了螺栓松动检测。

谢锋云等[57]提出了一种基于变分模态分解与时频敏感特征与最小二乘支持向量机相结合的螺栓松动检测方法。

Pal等[58]以螺栓连接框架结构为测试对象,提取结构振动信号的时频图,并甄别卷积神经网络模型识别时频图中的特征,训练后的模型达到了较高的螺栓松动识别精度。

Zhou等[59]建立了一种以传感信号时频图、PZT测点与螺栓间的几何距离为输入的卷积神经网络,该网络同时考虑了结构的压电阻抗特性与测点布置方式,挖掘出的时空信息更加准确,能够量化螺栓群中各螺栓的扭矩损失。

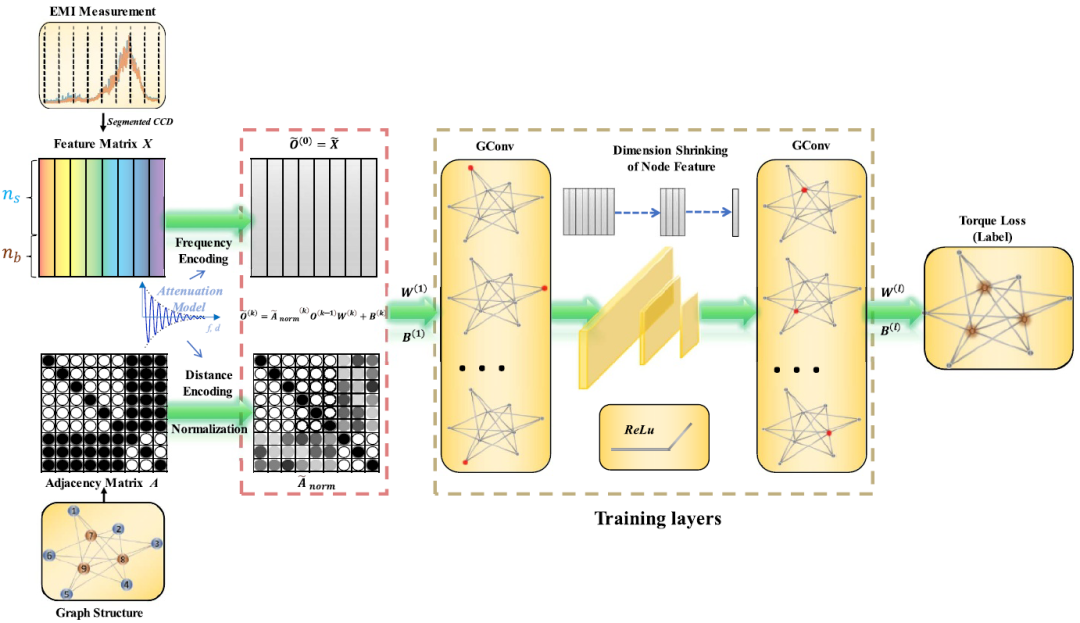

图14 基于图卷积神经网络的螺栓扭矩测试方法

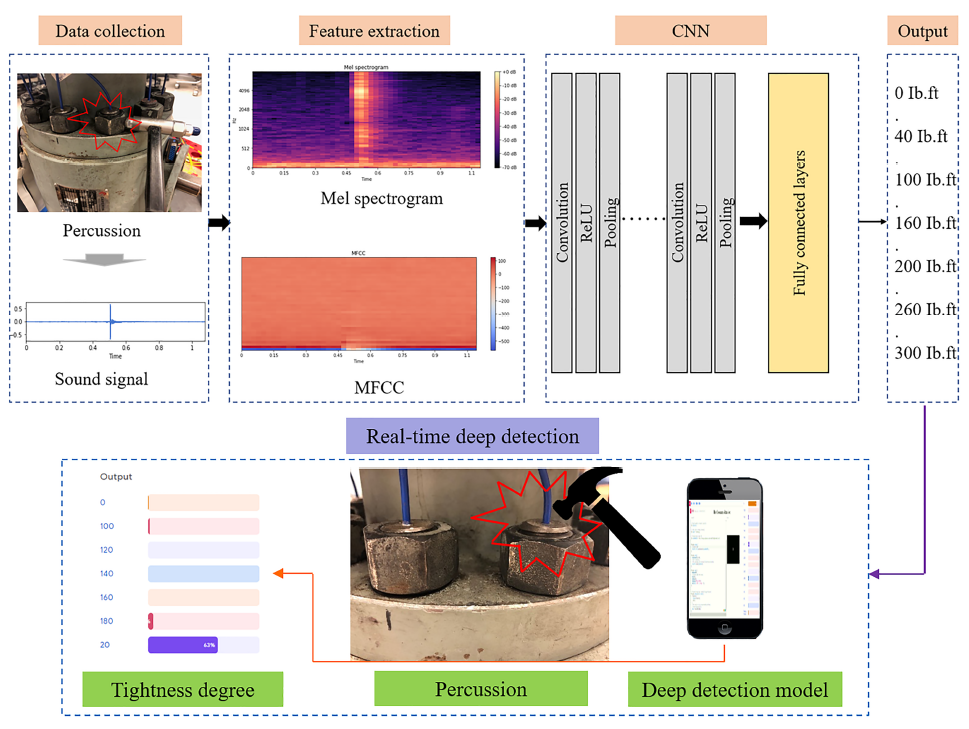

图15 螺栓松动检测机理及APP开发