带保温层管道壁厚的数字射线检测

浏览量:1943次发布时间:2022年09月09日

保温层下腐蚀是水等介质渗入保温层后与金属形成的电化学腐蚀,是压力管道中经常发生且难以避免的一种损伤,具有隐蔽性强、范围大的特点。在定期检验过程中,拆除保温层进行壁厚检测是常用方法。考虑生产周期和工艺要求等因素,无法拆除保温层时常用超声导波检测技术、脉冲涡流检测技术和数字射线检测技术进行检测。超声导波和脉冲涡流检测技术的检测精度很容易受外部因素影响,检测可靠性较难保证。数字射线检测技术通过对数字图像的处理分析,可以实现对腐蚀深度的检测。

数字射线检测技术通过数字阵列探测器(DDA)将射线转换成电信号传输至电脑形成数字图像,相比传统胶片射线检测技术,其具有曝光时间短、宽容度高的特点,更适用于在役管道检测。DDA在进行成像时每个像素黑度存在不一致性,会导致成像时的黑度偏差大于10%,因此依据黑度进行壁厚检测的精度不高。上海市特种设备监督检验技术研究院的技术人员采用边界法,根据管壁影像的边界进行带保温层管道壁厚检测。

数字射线检测理论

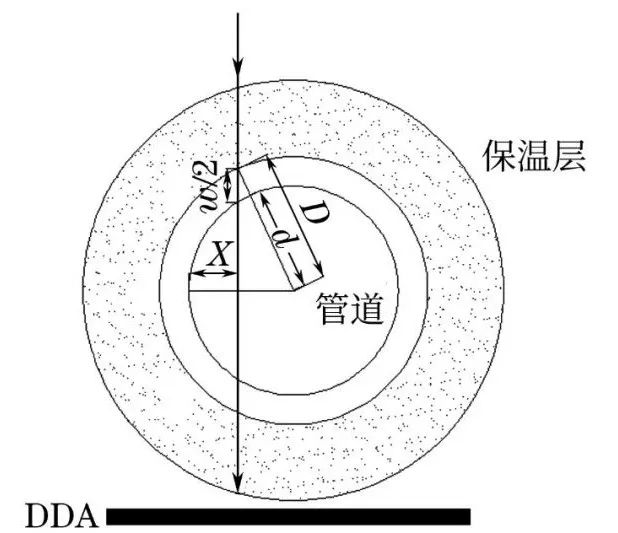

采用数字射线检测技术对带保温层管道进行检测,根据成像边界进行壁厚检测,如图1所示。检测设备为微焦点X射线机,其焦点尺寸远小于焦距,射线近似看成平行入射,且方向垂直DDA探测器。

图1 边界法壁厚检测示意

理论上,如图1所示,射线A与管道外壁a点相切,可以对管道外轮廓进行成像。射线B与管道内壁c点相切,对管道内壁轮廓进行成像。通过已知尺寸的标定物对检测图像的像素尺寸进行标定后,系统可以测量a,c两点的距离或者管道外径,从而实现管道壁厚的精确检测,实现对保温层下腐蚀尺寸的检测。

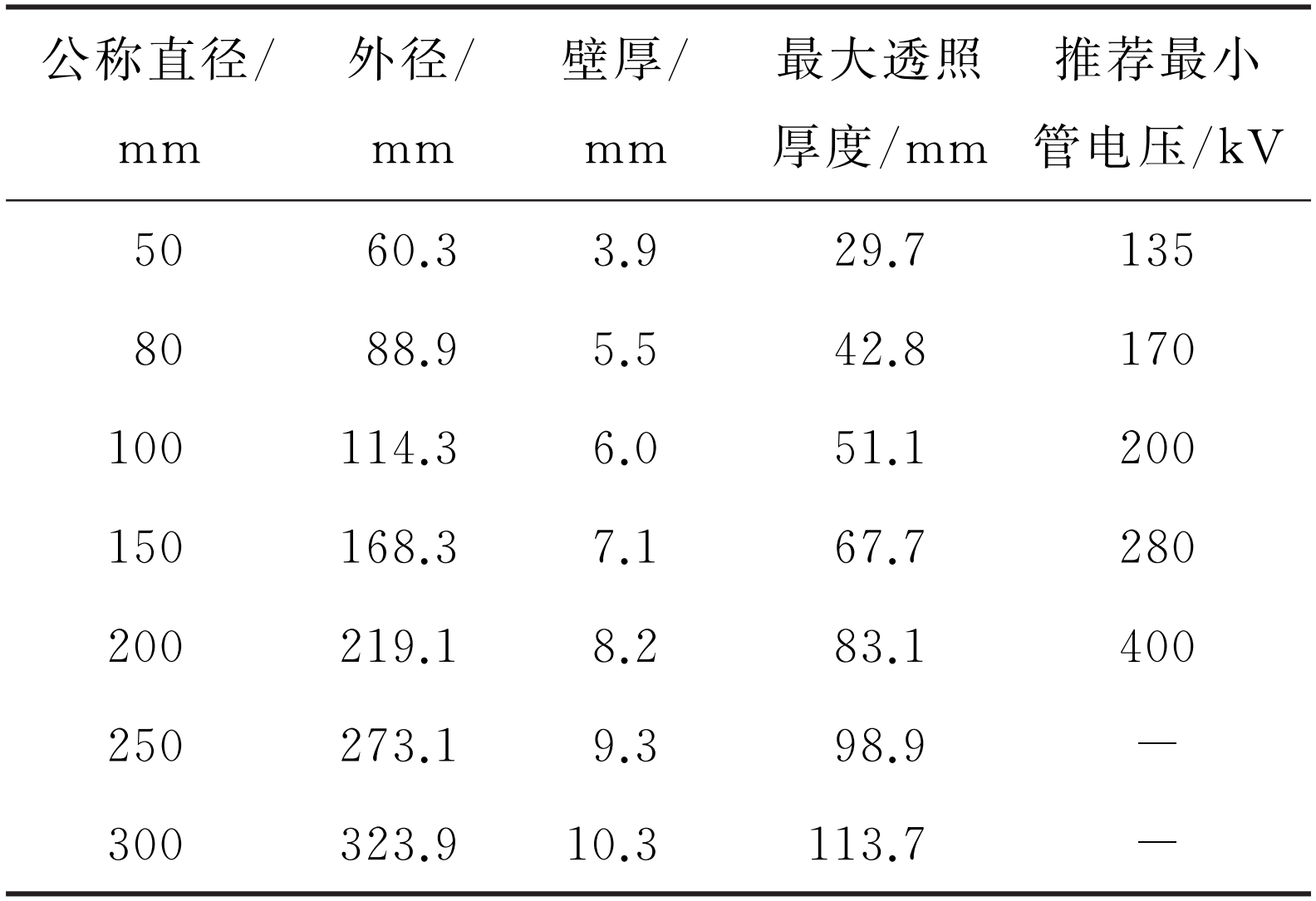

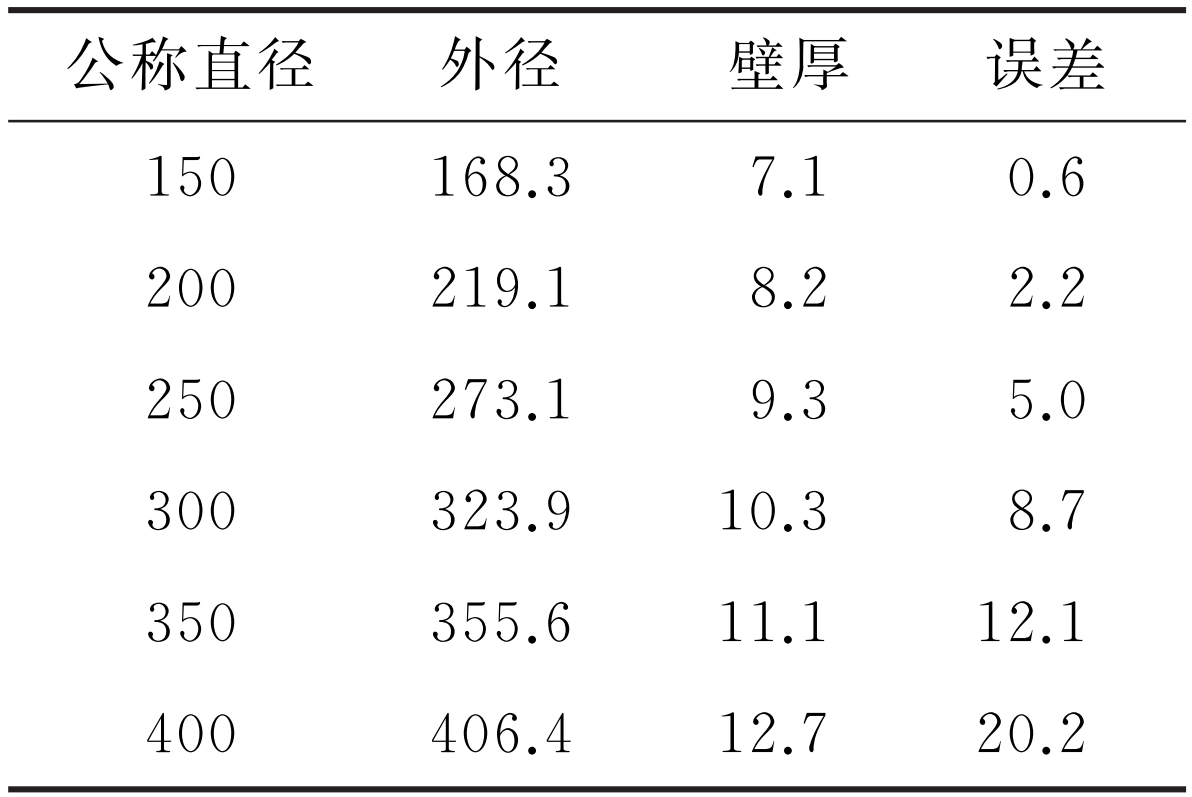

采用边界法对管道内壁腐蚀进行检测时,需要计算射线B的最大透照厚度,常用标准规格管道的最大透照厚度如表1所示。由表1可知,对于公称直径不小于250 mm的管道,已经不适合采用边界法进行检测。

表1 常用标准规格管道的最大透照厚度

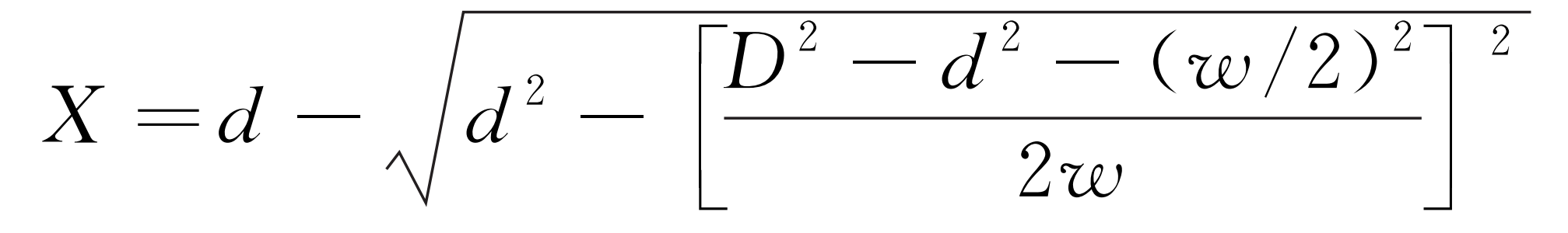

当已知最大透照厚度w时,可由下式计算数字射线成像内壁边界与真实边界的偏离值X(即误差,如图2所示)。

式中:D为管道外半径;d为管道内半径。

图2 数字射线成像内壁边界与真实边界偏离值示意

边界法理论检测误差主要来源于X射线无法穿透内壁导致的边界定位偏差。采用管电压为200 kV的微焦点X射线机(穿透能力为51 mm)对DN 150~DN 400的管道进行壁厚检测,得到的误差如表2所示。

表2 管电压为200 kV时的管道壁厚检测误差(mm)

在实际检测时,可以参考误差对检测数据进行补偿。

检测试验

试验采用较低管电压的X射线进行检测,射线将穿过外保温层与管道外壁相切,此时可以对管道外壁轮廓进行成像。

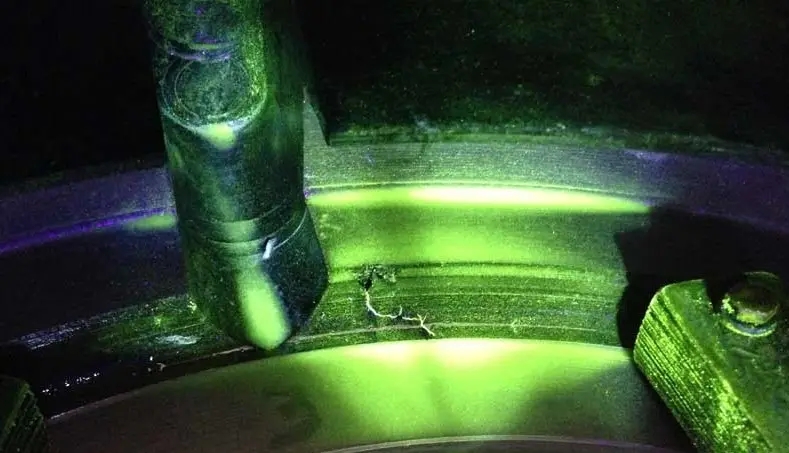

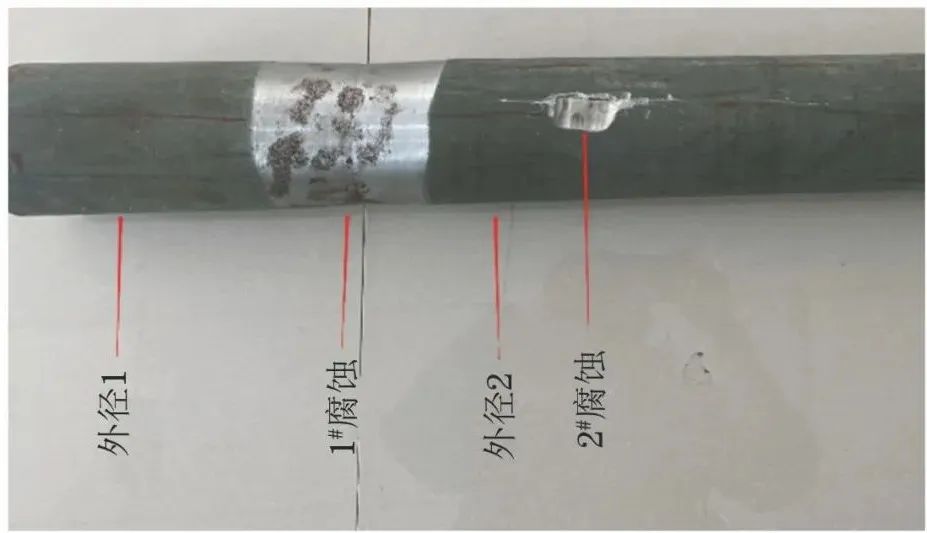

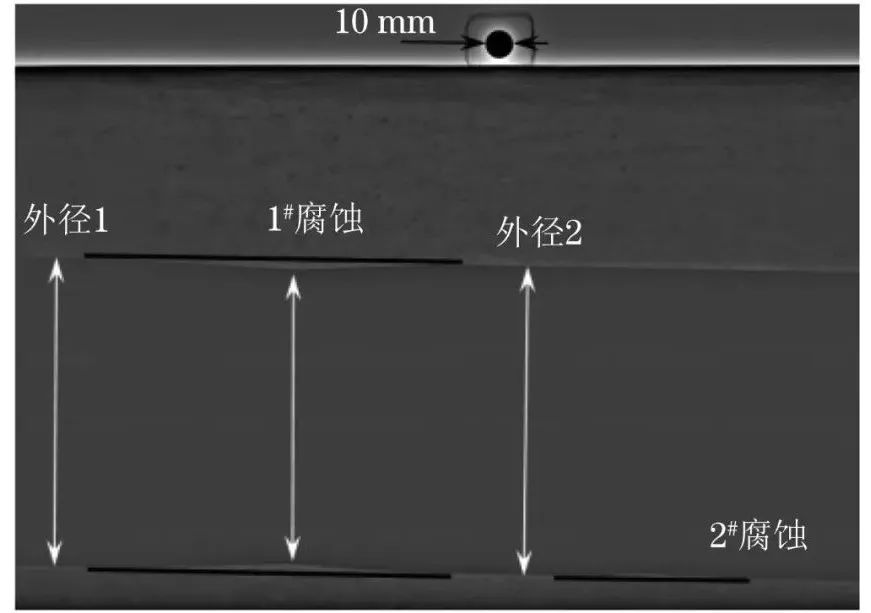

试验样管材料为碳钢,直径为114.5 mm,壁厚为6 mm。样管外观如图3所示。管道上存在两处缺陷(1#腐蚀和2#腐蚀)。检测时采用焦点直径为0.5 mm的微射线机,焦距为900 mm,管电压为50 kV。

图3 试验样管外观

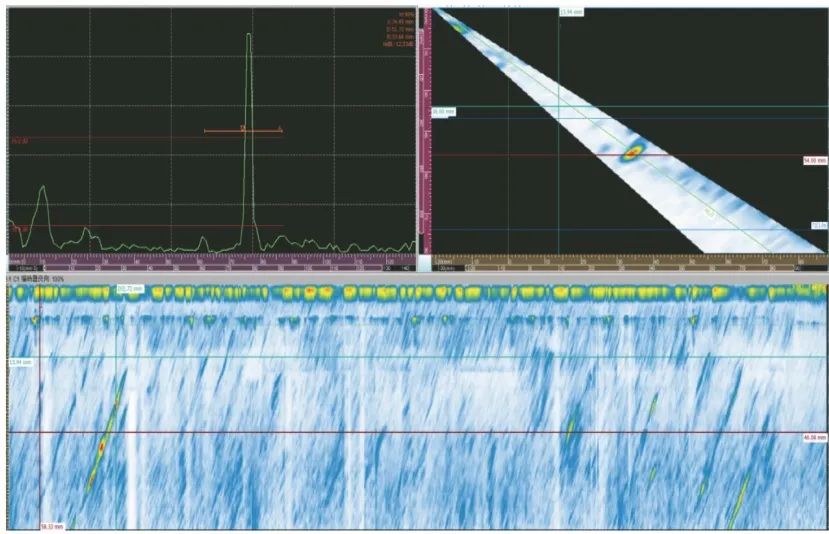

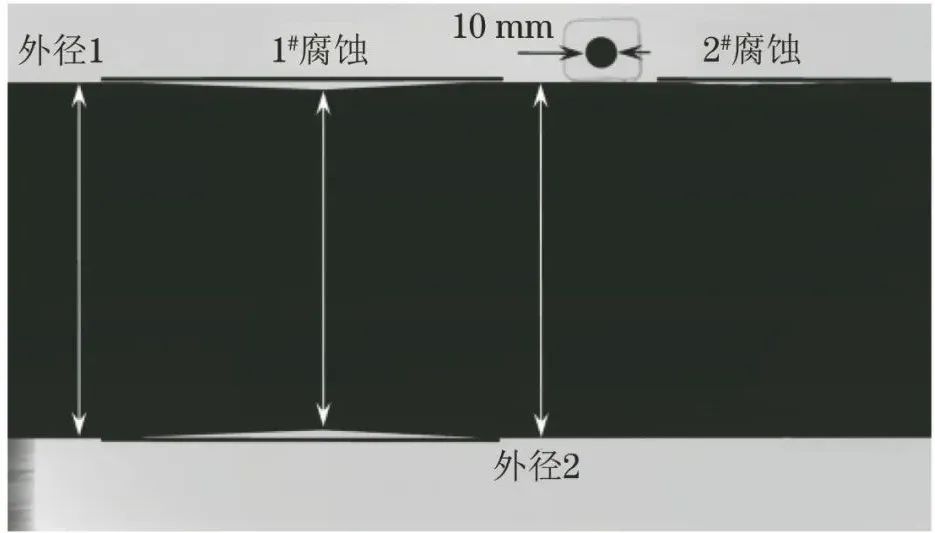

采用直径为10 mm的小球作为标定物对图像中的像素尺寸进行标定。在图像中通过辅助线可以清晰发现两处腐蚀缺陷,如图4所示。当管道外壁包裹厚为75 mm的保温层时,检测图像如图5所示。

图4 无保温层样管的数字射线检测图像

图5 带保温层样管的数字射线检测图像

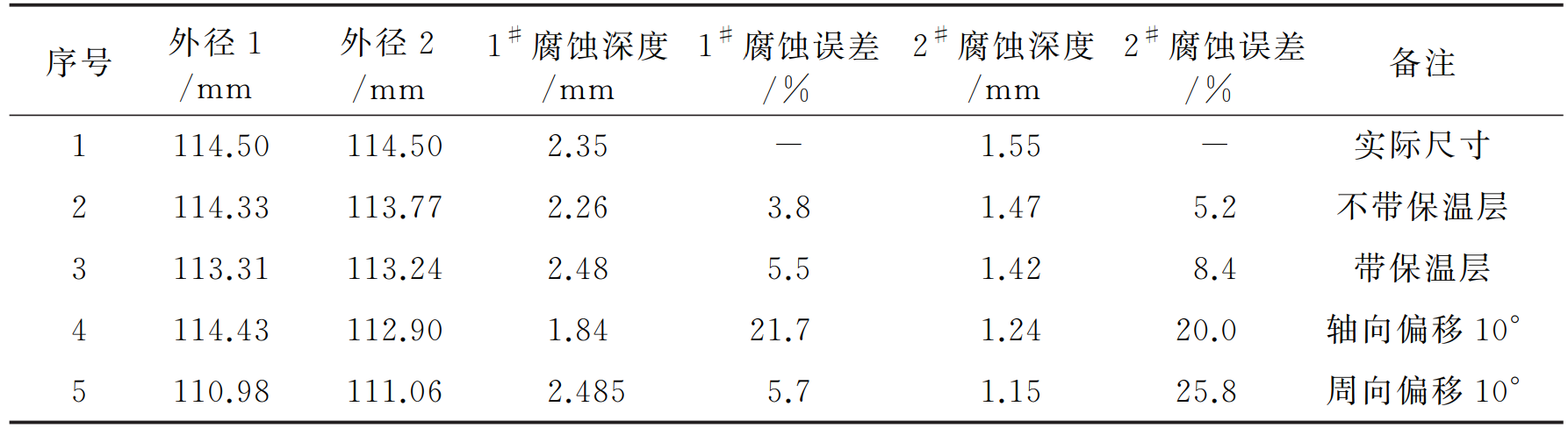

无保温层时,检测数据与实际尺寸相同。当管道包裹保温层后,X射线经过保温层外铁皮的衰减及受散射线的影响,图像边界清晰度下降,检测数据出现误差,结果偏小。

现场检测时,DDA较难保证X射线垂直入射检测面。为了测试DDA偏转对检测结果的影响,进行了相应的试验。试验结果显示,当DDA发生10°的偏转时,检测结果出现较大误差。DDA出现周向偏转时,周向缺陷的检测误差较小,轴向缺陷的检测误差大。当DDA出现轴向偏转时,1#缺陷和2#缺陷的检测误差均较大。这是因为当成像板轴向偏转时,管道的检测图像发生更严重的变形。样管外腐蚀检测结果如表3所示。试验结果表明,数字射线可以对保温层下的腐蚀深度进行检测,检测误差小于10%,最高为3.8%。

表3 样管外腐蚀检测结果

结语

(1) 研究了边界法检测管道壁厚的理论误差,推导了误差的计算公式,并且给出常用管电压200 kV下不同管径壁厚的检测误差,在实际检测时,可以参考误差对检测数据进行适当补偿。

(2) 保温层下腐蚀检测试验表明,数字射线检测精度较高,在实际应用中探测器应尽量垂直入射检测面,偏转应小于10°。

作者:刘书宏,王胜辉,汤陈怀

来源:《无损检测》2022年7期