TOFD检测中典型焊缝缺陷图谱分析

浏览量:3714次发布时间:2022年08月09日

导读

TOFD是通过测量缺陷边缘的衍射时间差,以D型显示为主,对缺陷进行定量定位;以B型显示为辅;以A型非检波的相位显示对缺陷进行定性表征。

TOFD 技术衍射信号与角度无关,缺陷的尺寸不依靠信号振幅,与常规超声波检测相比,对缺陷的定量定位更精确,检出率高,检测速度快,检测结果可永久保存。

无损检测过程中获悉的缺陷大小、属性以及使用过程中是否扩展等缺陷属性,对零件及产品的使用性能及失效模式影响重大。

由于TOFD技术的局限性,行业内相关技术规范和标准中没有对缺陷的定性分析,但鉴于缺陷对工件使用性能的影响,本文结合多年工作实际,对典型缺陷图像进行特征分析。

一、非相关显示

TOFD图像中,由于工件结构或者材料成分等非缺陷引起的显示为非相关显示。

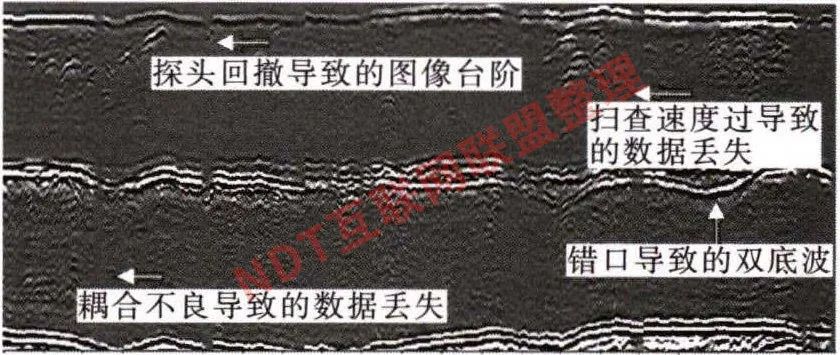

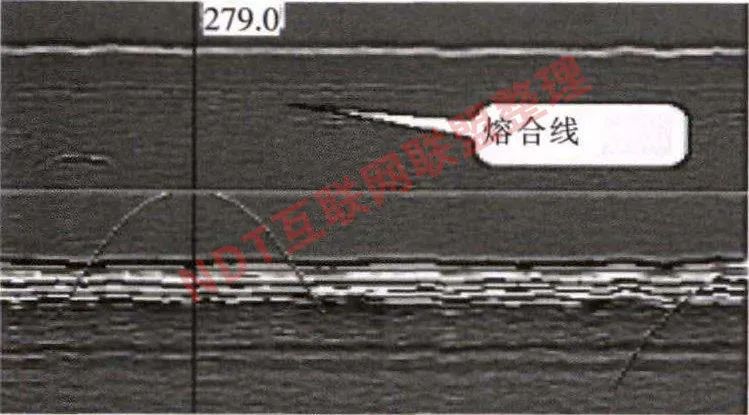

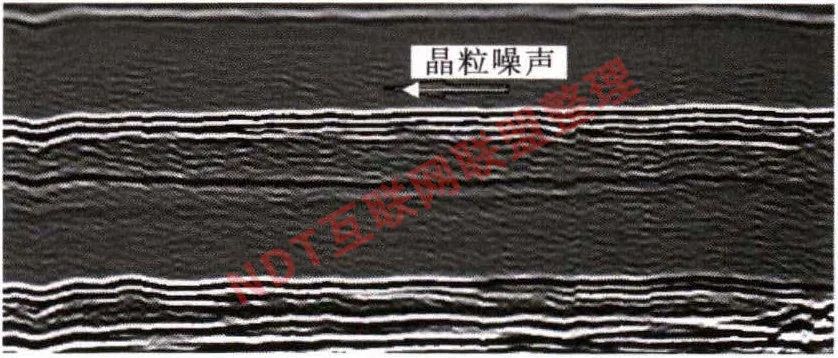

非相关显示的影响见图1,非相关显示见图2 、图3。

(图1 非相关显示的影响)

(图2 晶粒噪声)

(图3 熔合线)

二、相关显示

TOFD图像中由缺陷引起的显示为相关显示,主要包括气孔、夹杂、未熔合和裂纹等缺陷。

2.1 气孔

焊接过程中金属凝固的速度大于气体逸出的速度时,形成气孔,气孔图谱特征见图4。

气孔缺陷高度小于脉冲宽度,点状缺陷图像呈抛物线状,呈弧形,信号图像尾部向底面坠落,通常无法明显分辨上、下端点信号,上部反射信号较强,得不到衍射信号,只有下部的回波是衍射产生的。

(图4气孔)

2.2 夹渣

夹渣是指焊后熔渣残存在焊缝中的现象。夹渣上、下端点一般也无法分辨,呈弧形,上端点信号较强,有明显的亮点。条状夹渣往往会断成几节,图像黑白对比较为鲜明。

图5为夹渣图谱特征,图6为夹渣+孔图谱特征。

(图5 夹渣)

(图6 夹渣+气孔)

2.3 未熔合

未熔合指焊缝金属和母材之间或焊缝金属之间未熔化结合在一起的缺陷。

未熔合上、下端点信号较规则,图谱一般成较直或光滑过渡的主线,在主线上侧或下侧一般会伴有相位相反的不规则状线组(抛物线状或不连续的小段)杂散信号较少。

坡口未熔合一般口开的小,两端处向中间微闭合,呈口唇状。

衍射弱,边缘清楚,如图7(a)所示;层间未熔合呈“黑白相间的条纹”,或长或短,如图7(b)所示。

(图7 未熔合)

2.4 裂纹

裂纹是金属原子的结合遭到破坏,形成新的界面而产生的缝隙。裂纹是焊接缺陷中危害性最大的一种缺陷,它能减少承载面积,裂纹端部有尖锐的缺口,应力高度集中,易扩展导致破坏工件。

裂纹一般有一定的自身高度,可区分上、下端点,焊接产生的裂纹上、下端点一般不太规则,上、下端点之间有些杂散信号,一般裂纹下端点衍射信号强于上端点。两端和主线有时伴有不规则的抛物线组,裂纹图谱特征见图8。

(图8 裂纹)

2.5 扫查面开口缺陷

直通波减弱、下沉、消失或变形,仅有下尖端信号且与直通波相位相同,相应的底波无变化。扫查面开口直通波减弱图谱,见图9。

(图9 减弱的扫查面对开口直通波)

2.6 底面开口缺陷

底面回波减弱、下沉或消失,仅有下尖端信号且与直通波相位相反,相应位置无变化(直通波可见) 。

底面开口的缺陷具有一定的轮廓,其TOFD图形向两边有较大的延伸,与底波连接是清晰和连续的,见图10(a)。

当缺陷轮廓相对于底面边缘形成大角度过渡时,衍射的有效能量下降,信号可能不会延伸到底面。

例如裂纹或表面气孔,其TOFD信号与底波连接往往是不清晰和连续的,底面开口缺陷见图10(b)。

(图10 底面开口缺陷)

三、结论

TOFD检测对于近表面和近底面的缺陷,需要用常规超声波斜探头或相控阵探头进行补充检测,以克服直通波和底面脉冲回波宽度的影响。

不同缺陷的TOFD图像尖端衍射信号的相位和A扫波形随位置变化情况都有差异,分析图谱时应同时观察、比照分析。

除了信号特征外,还应结合工件材质、坡口形式、热处理状态、焊接工艺等对缺陷进行分析。

增加超声波辅助检测可得到更多更详细的信息,能为判断缺陷类型提供重要提示。