高钢级三通强度在线检测技术研究

浏览量:1745次发布时间:2022年08月04日

摘要:大口径高钢级天然气管道三通制造过程中因热处理不合格易造成三通屈服强度不满足标准要求。通过表面金相检测,发现低强度三通金相以铁素体组织为主,且含量大于50%,而正常三通以贝氏体组织为主。通过表面硬度测试,发现低强度三通硬度在170 HV10以下。采用压痕微损检测技术开展了三通强度在线检测,并与破坏性拉伸试验结果进行对比,其抗拉强度检测误差小于6.15%。提出以三通表面金相组织铁素体为主且表面硬度低于170 HV10作为初步判定,以压痕法检测结果最终判定是否为低强度异常三通。该技术方案兼顾了经济性和可靠性,有进一步推广应用的价值。

关键词:高钢级三通强度;在线检测;金相检测;硬度检测;压痕检测

大口径高钢级天然气管道三通常采用热拉拔工艺制造。在热挤压成型过程中,三通需经过多次加热及冷却。热处理是使三通管体及焊缝满足各项力学性能指标的关键[1-3]。由于三通制造的特殊性,对三通力学性能和金相的检验采用组批抽测方法。某天然气站场开展全面检验时,发现X70三通主管与直管连接的变壁厚环焊缝存在泄漏,随后对该三通及主管进行动火更换后进行力学性能测试时,发现该X70三通屈服强度在240 MPa~368 MPa之间,抗拉强度在450 MPa~565 MPa之间,低于标准下限值485 MPa和570 MPa要求。经分析,三通低强度原因为热处理过程不受控。大量文献表明,强度和硬度具有规律关系[4-8]。通过金相检测分析材料显微组织也是评价设备安全状况的重要方法[9-13]。本文利用表面金相检测、表面硬度测试和压痕法检测等无损微损检测技术,对如何在线排查高钢级低强度三通开展研究。

1 三通金相检测

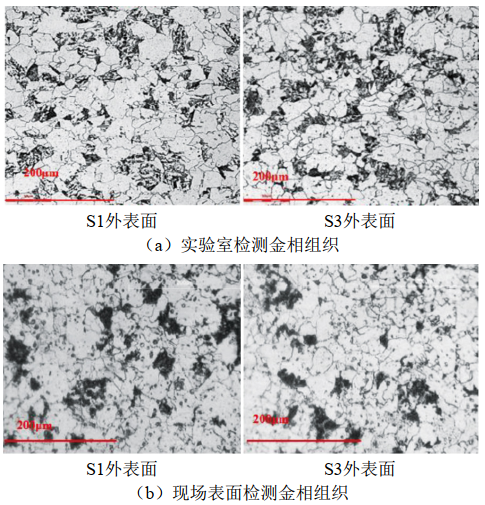

对现场低强度X70三通进行切割,采用实验室金相设备和现场表面金相设备对该三通S1和S3位置分别进行表面金相检测,结果对比见表 1,金相组织见图 1。结果显示实验室与现场检测的金相组织均以铁素体为主,含有少量贝氏体和珠光体,晶粒度接近。现场表面金相检测可用于异常三通排查。

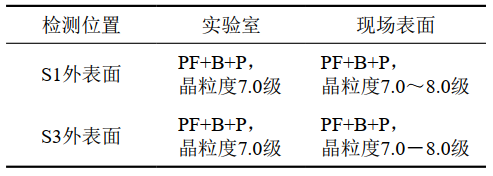

表 1 实验室和现场表面金相检测结果对比

图 1 实验室和现场表面检测金相组织

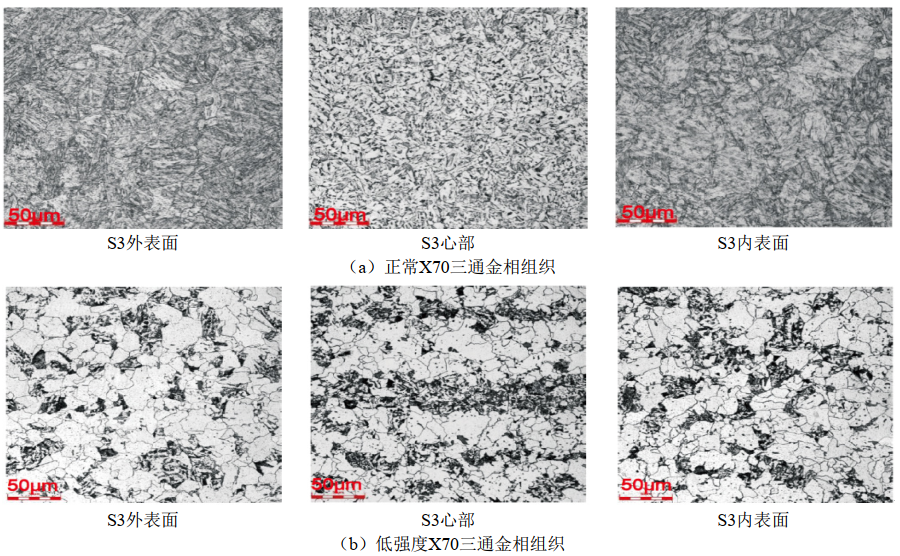

采用PTI-5500金相检测仪对现场低强度X70三通S3位置进行外表面、心部和内表面金相检测,检测标准执行GB/T 13298―2015《金属显微组织检验方法》。图 2(a)为正常X70三通金相组织,其内外表面为贝氏体,心部为贝氏体+铁素体+少量珠光体。图 2(b)为低强度X70三通金相组织,其内外表面和心部金相均以铁素体为主,且含量大于50%,含有少量贝氏体和珠光体。因此,现场表面金相组织以铁素体为主且含量大于50%可作为低强度三通判断依据之一。

图 2 正常三通与低强度三通金相检测结果

2 三通硬度测试

CDP-S-OGP-PL-011-2014-3《油气管道工程用DN400及以上管件技术规格书》规定YY485-PSL2和YY555-PSL2的X70和X80三通最大允许硬度值HV10分别为285和300,未对三通硬度下限值做出规定。

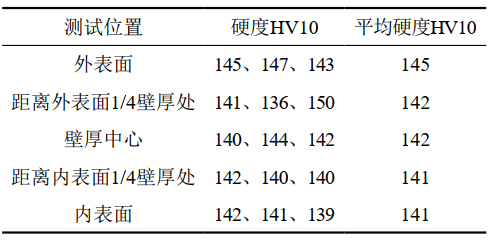

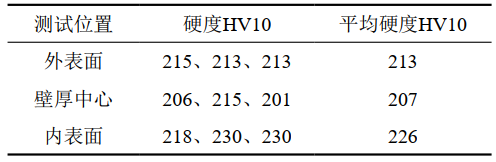

采用TH140硬度计对现场低强度X70三通进行硬度测试,测试标准执行GB/T 17394-2014《金属材料 里氏硬度试验 第1部分:试验方法》,结果见表 2。低强度三通由于温度梯度较小导致其表面和心部性能差异较小。表 3为某X80三通硬度测试结果。对比表 2和表 3,无论正常和异常三通,外表面强度均大于心部强度,外表面不合格则心部必然不合格。

表 2 低强度X70三通硬度测试结果

表 3 正常X80三通硬度测试结果

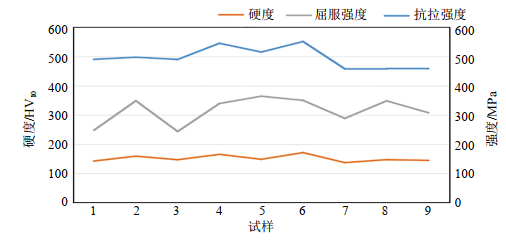

通过现场对9件低强度X70三通拉伸试样开展表面硬度测试,每个试样测试9个值。图 3为表面硬度与屈服强度和抗拉强度关系曲线,表面硬度170 HV10对应的屈服强度和抗拉强度分别为350 MPa和551 MPa。对10件尚未使用的X70三通主管和支管表面硬度测试结果为105.5 HV10~199 HV10。综上所述,建议以表面硬度在170 HV10以下作为低强度三通判断依据之一。

图 3 低强度X70三通表面硬度与屈服强度和抗拉强度关系

3 三通压痕法测试

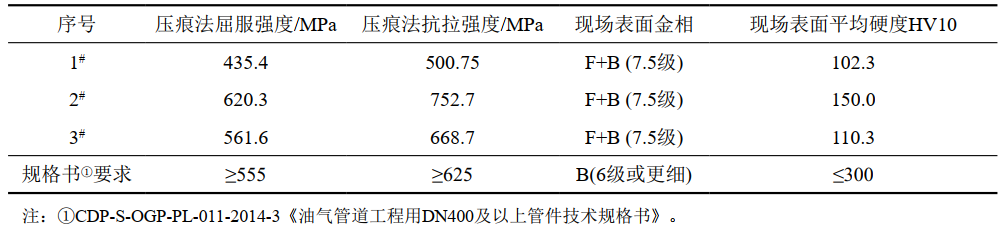

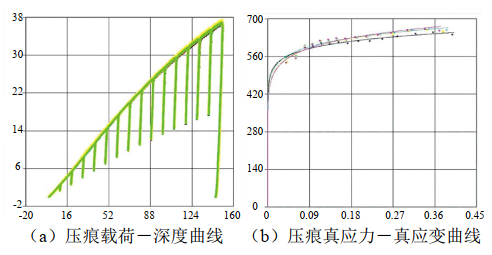

采用韩国Frontics AIS 3000Compact(Macro)压痕检测仪(最大载荷980 N),使用Φ500 um球型压头对某在役X80三通屈服强度和抗拉强度进行测试,测试标准执行GB/T 39635―2020《金属材料 仪器化压入法测定压痕拉伸性能和残余应力》。同时在压痕法测试位置开展表面金相和表面硬度测试。其中1#、2#测点位于三通主管端部3点钟方向,3#测点位于支管处,测试位置见图 4。测试结果见表 4。图 5为1#测点压痕法测试结果,包括压痕载荷-深度曲线和获得的压痕真应力-真应变曲线。

图 4 X80三通测试位置

表 4 X80三通强度测试结果

图 5 1#测点压痕法检测结果

可以发现,通过表面金相检测和表面硬度测试可以判定1#测点为强度不合格位置,与压痕法测试结果一致。表面硬度与压痕法测试的屈服强度与抗拉强度存在对应关系。三通主管1#侧点端部位置存在低强度。

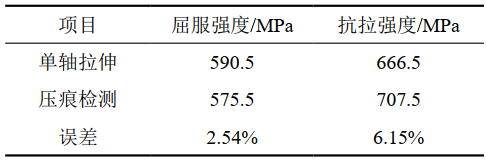

为了进一步验证压痕法测试的准确性,选取X80三通开展压痕法与单轴拉伸对比实验,结果见表 5。压痕法抗拉强度检测误差在6.15%内,可依据其测试结果最终判定在役三通是否为低强度异常三通。

表 5 单轴拉伸与压痕法测试结果对比

4 结论

(1)针对高钢级低强度三通在线检测和排查难题,提出了采用表面金相、表面硬度和压痕法组合排查方案。以表面金相铁素体为主且表面硬度低于170 HV10初步判定,以压痕法检测结果最终判定在役三通是否为低强度异常三通。

(2)热拉拔工艺制造的高钢级三通各部位力学性能及组织不均匀,应加强对三通制造环节尤其是热处理环节的质量控制。三通组批抽测增加了采购成本,且不能覆盖所有制造三通。采用本文提出的低强度三通排查方法可应用于所有制造三通出厂质检,应用前景广阔。

(3)在站场全面检验过程中也发现存在低韧性三通问题。应进一步研究建立低强度三通金相组织、硬度与强度的转换关系,实现量化判定。国内小冲杆、压痕法等微损检测技术在材料断裂韧性测试方面需开展更深入的研究,以满足现场对管材断裂力学性能在线检测需求。

参考文献:

[1]胡美娟,刘迎来,吉玲康,等. 油气管道用三通管件的研究 [J]. 石油管材与仪器,2018,4(5):4.

[2]毕陈帅,窦永磊,卞敬,等. 大口径热挤压成型三通开孔补强的核算分析 [J]. 中国特种设备安全,2016,32(09):16-20.

[3]王鹏,池强,李为卫.天然气管道工程用清管三通标准探讨 [J]. 石油管材与仪器,2019,5(4): 3.

[4]沈保罗,李莉,岳昌林,钢铁材料抗拉强度与硬度关系综述[J]. 现代铸铁,2012,32(01):93-96.

[5]段向胜,邸小坛,周燕,等.钢材里氏硬度与抗拉强度之间换算关系的试验研究[J]. 建筑科学,2003,19(03):48-50.

[6]张树勋,冯照平,王浩,等.建筑钢结构用钢材硬度与强度之间的关系[J]. 理化检验:物理分册,2021,57(6):7.

[7]刘开祥.里氏硬度法检测钢材抗拉强度的试验研究[J]. 福建建设科技,2019,(5):28-30.

[8]刘晓东.里氏硬度计在压力容器定期检验中的应用[J]. 中国特种设备安全, 2012,28(10):29-31.

[9]张亚楠.基于宏微观模型推断钢构件强度的无损检测技术研究[D]. 北京:中国矿业大学,2015.

[10]阎旭,李红文,李胤.金相复型技术在压力容器定期检验中的应用[J]. 甘肃冶金,2020,42(2):4.

[11]李国政,王振江,张爱庆.特种设备现场金相检验中常见异常组织及原因分析[J]. 中国特种设备安全,2020,36(11):7.

[12]齐晓冰,现场金相检验在承压类特种设备检验中的应用[J]. 中国新技术新产品,2016(14):49-50.

[13]张温宇.浅析现场金相检验在承压类特种设备检验中的应用[J]. 建筑工程技术与设计,2018(25):43-52.

作者:贾海东