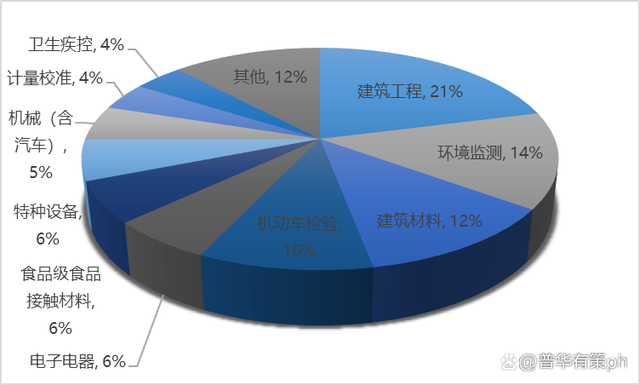

大口径厚壁奥氏体不锈钢管道焊接接头的3D全聚焦相控阵超声检测

浏览量:2842次发布时间:2022年07月20日

由于奥氏体不锈钢焊接接头的晶粒粗大和材料的各向异性,工程上常常优先选择射线检测来对焊缝的内部缺陷进行检测,但现今大型石油化工设备使用的奥氏体不锈钢管道的管径及壁厚都较大,已不宜采用射线对其进行检测。

早在2011年,大连理工大学的研究人员已对厚壁铸造奥氏体不锈钢管道焊缝的相控阵超声检测技术进行了初步研究,基于其研究,浙江省特种设备科学研究院和甘肃君立工程科技有限责任公司的研究人员尝试采用分阶段检测的方法,即当焊接进行到焊缝厚度为16 mm时先进行一次射线检测,焊接完成后参照标准NB/T 47013.15-2021《承压设备无损检测 第15部分:相控阵超声检测》,采用3D全聚焦相控阵超声检测辅以渗透检测,对大口径厚壁奥氏体不锈钢焊接接头进行检测。

01 3D全聚焦相控阵超声检测技术

基于全矩阵数据采集(FMC)的相控阵全聚焦(TFM)超声成像检测技术与常规PAUT(相控阵超声检测)的原理有所不同,其在成像区域内的聚焦效果更好,成像分辨率更高,可优化缺陷的定位、定量、表征等。该技术既可检测薄壁工件,也可检测厚壁工件,且一次波检测焊缝的盲区很小。

全矩阵数据采集以64阵元探头为例,系统每次激发一个阵元,所有阵元同时接收,64个阵元依次激发之后,采集得到64×64 (4096)组数据。全聚焦成像以全矩阵采集的数据为基础进行全聚焦计算、叠加、平均处理,然后在设定的成像区域(二维或三维目标区)内实现全聚焦成像。

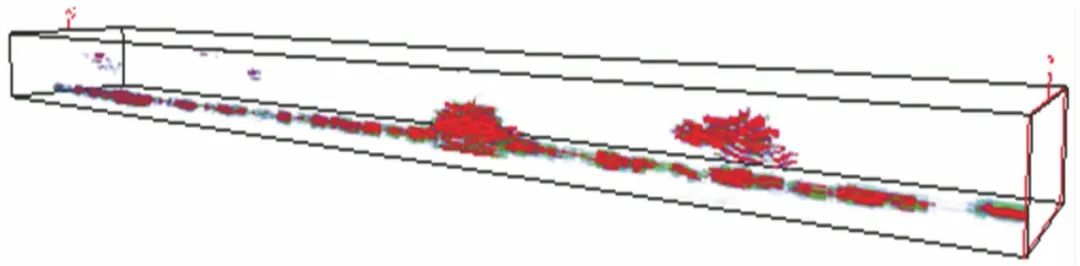

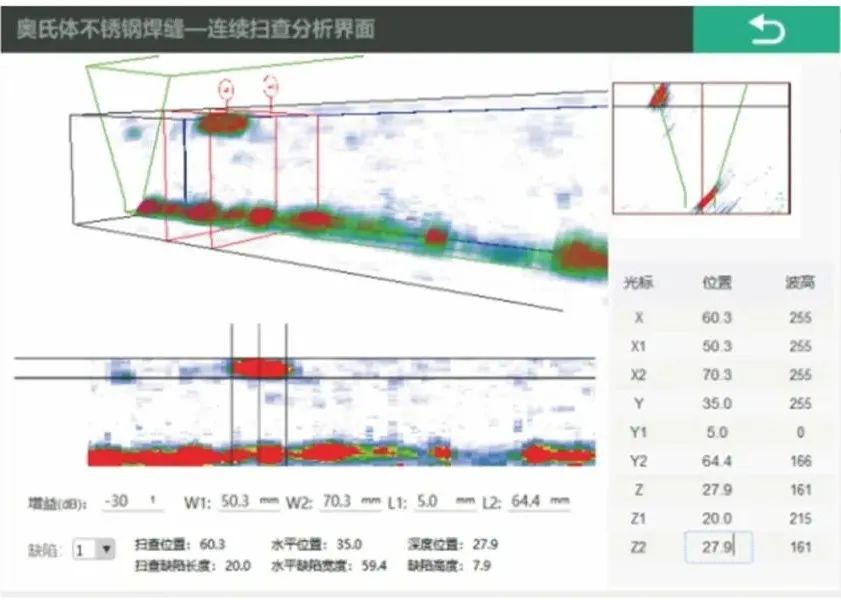

焊缝典型3D全聚焦相控阵超声检测图像如图1所示,该图像记录了整条焊缝的三维连续图谱信息,可旋转观察。3D全聚焦相控阵技术在设定成像区域内至少有65536个聚焦点,大大提高了图像的分辨率和信噪比。因为探头阵元尺寸小、扩散角大,所以3D全聚焦相控阵在工件中建立的声场能量(声压)分布更均匀,声压变化平缓,有效声场覆盖范围更大,检测效更高。把全聚焦算法扩展至三维,并利用芯片的高速并行运算能力可实现工件的全聚焦成像,检测图像刷新率高达20幅/s,数据实时处理能力约为每秒2.5 G字节,从真正意义上实现了实时3D全聚焦相控阵超声检测。

图1 焊缝典型3D全聚焦相控阵超声检测图像

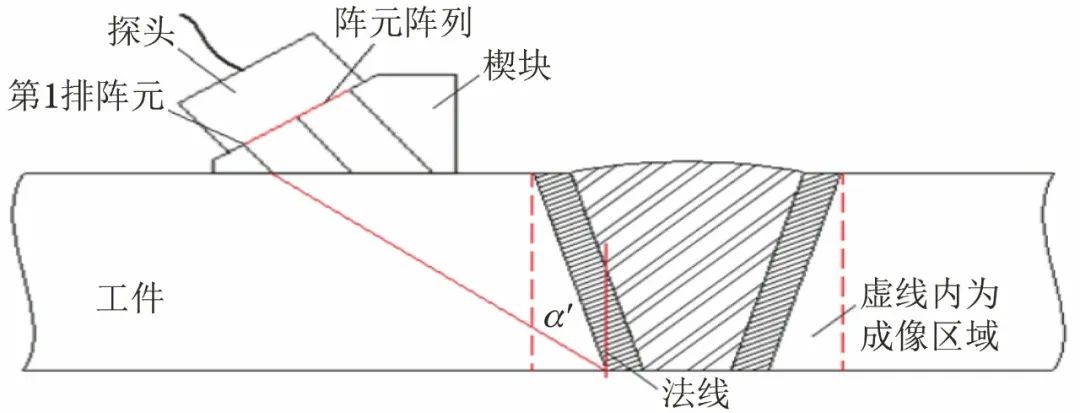

3D全聚焦相控阵超声检测的有效声场范围应覆盖成像区域,成像区域应覆盖检测区域,成像区域的宽度应不大于探头孔径宽度的一半,长度应不小于检测区域的宽度,高度应和检测区域的高度相对应。设定成像区域的同时可设定探头的前端距,前端距的选择需保证图2中的角度α′不小于40°;成像区域图像的像素尺寸不大于1 mm;进行角度增益校准(ACG)和时间增益校准(TCG)后,成像区域应能够有效覆盖检测区域。以上原则应同时满足,否则应分区设置检测参数。

图2 3D全聚焦相控阵超声成像区域示意

3D全聚焦相控阵超声检测技术常用的探头有面阵探头、线阵探头、双晶面阵和双晶线阵探头,厚壁奥氏体不锈钢焊缝的检测一般选用双晶纵波线阵探头(DLA),探头常用频率为1.5,2.0,2.5 MHz。随检测厚度的增加探头频率应降低,阵元尺寸应增大,同时应考虑探头频率和阵元长度对有效声场范围的影响。声场范围应涵盖检测区域,但不能太大造成能量过于分散而影响成像效果。在满足信噪比前提下应尽量选择频率更高、阵元数量更多的探头进行检测。楔块角度一般为45°~60°,另外需考虑楔块的曲率,检测面为曲面时,楔块的曲率应与工件的相吻合,楔块边缘与检测面的间隙应小于0.5 mm。手动自由扫查时,探头移动速度不超过50 mm/s。采用沿线扫查、斜向扫查等扫查方式时,应保证扫查速度均匀且不大于最大扫查速度,同时应满足耦合效果和数据采集的要求。最大扫查速度为帧频与区域宽度的乘积。

ACG和TCG校准试块的材料、声学性能应与被检工件的相同或相近。灵敏度试块的中部需设置一个对接接头,该接头的坡口形式应与被检接头的相似,并采用同样的焊接工艺进行焊接,建议使用现场工件来制作试块。试验根据工件厚度选择了相应的ACG和TCG校准试块(见图3),试块材料为TP321,厚度为60 mm,焊缝宽度为40 mm,坡口形式为V型,试块上有4个ф2 mm的横孔,深度分别为5,20,35,50 mm。

图3 校准试块外观

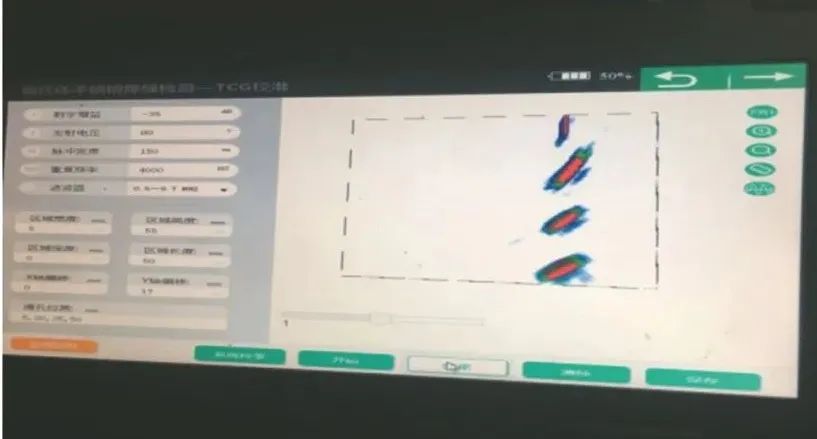

根据被检工件的检测区域确定成像区域,严格按照ACG和TCG校准规程前后缓慢移动探头进行声场校准,校准后成像区域的幅值是均匀的。校准时应小角度转动探头使其采集到横孔的最高回波。校准完成后前后移动探头扫查成像区域内的横孔,其上下左右位置的回波幅值应在1 dB范围内,若成像结果中没有深度为5 mm的横孔,则应记录下各横孔的成像位置,根据记录调整扫查工艺,使其可对有效区域完整成像。校准后有效区域的成像结果如图4所示。

图4 校准后有效区域的成像结果

采用图3的对比试块进行盲区测试,并与常规PAUT的测试结果进行比较。测试结果表明,检测奥氏体不锈钢焊接接头时,3D全聚焦相控阵技术的表面盲区较常规PAUT的小,可检测出距离上表面5 mm的ф2 mm横孔。由于焊缝表面有余高,只使用一次纵波进行检测时,焊缝近表面存在检测盲区,所以另使用双晶爬波探头对近表面0~10 mm的深度范围进行附加检测。经对比试块验证,使用爬波探头可检出1mm深的刻槽。

使用3D全聚焦相控阵超声检测技术检测重要焊接接头,且技术等级为C级时,需用模拟试块进行工艺验证。模拟试块材料的声学性能应与被检件的相同或相似,其缺陷类型主要有条状缺陷、裂纹、未熔合和未焊透等,其中应有一处横向缺陷;缺陷位置应具有代表性,至少应覆盖外表面、内表面和内部。

02 模拟试块检测验证示例

图5 模拟试块实物

模拟试块编号为U81-4,材料为304不锈钢,直径为610 mm,壁厚为30.96 mm,坡口形式为V型,焊接方式为钨极惰性气体保护焊+手工电弧焊。

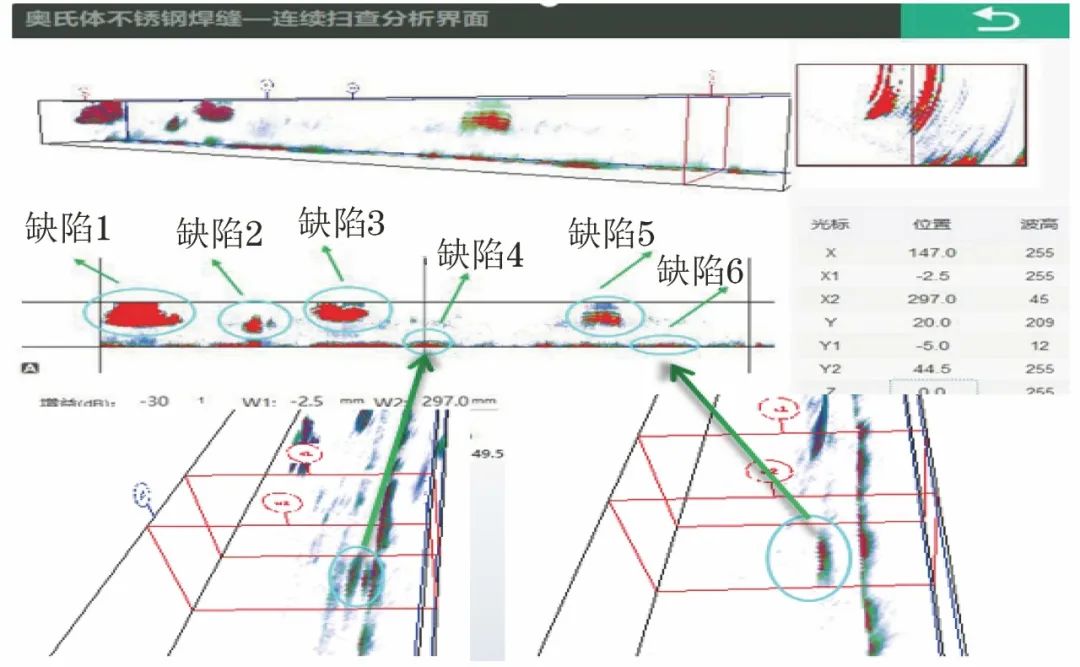

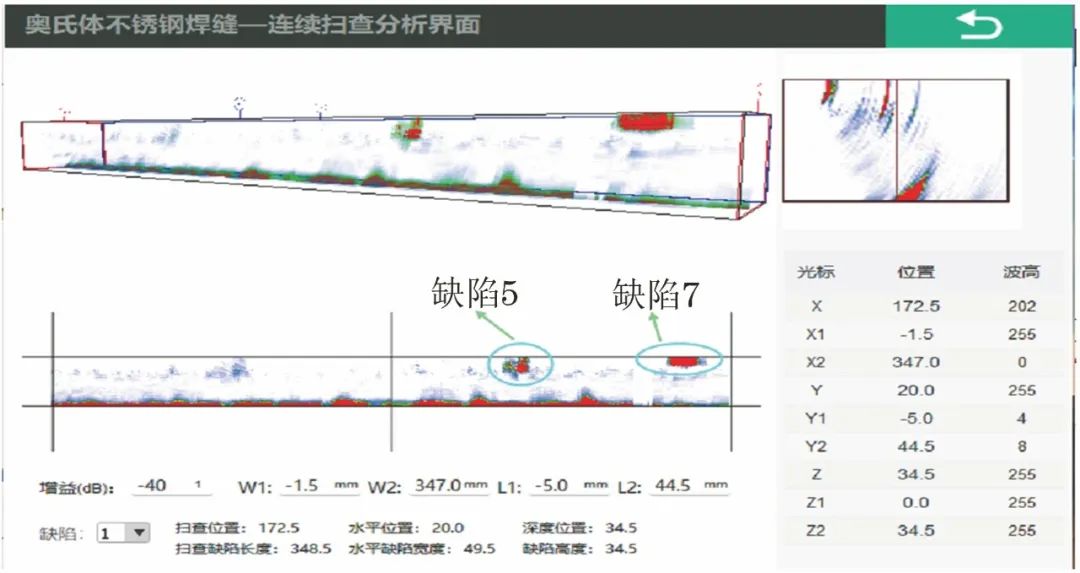

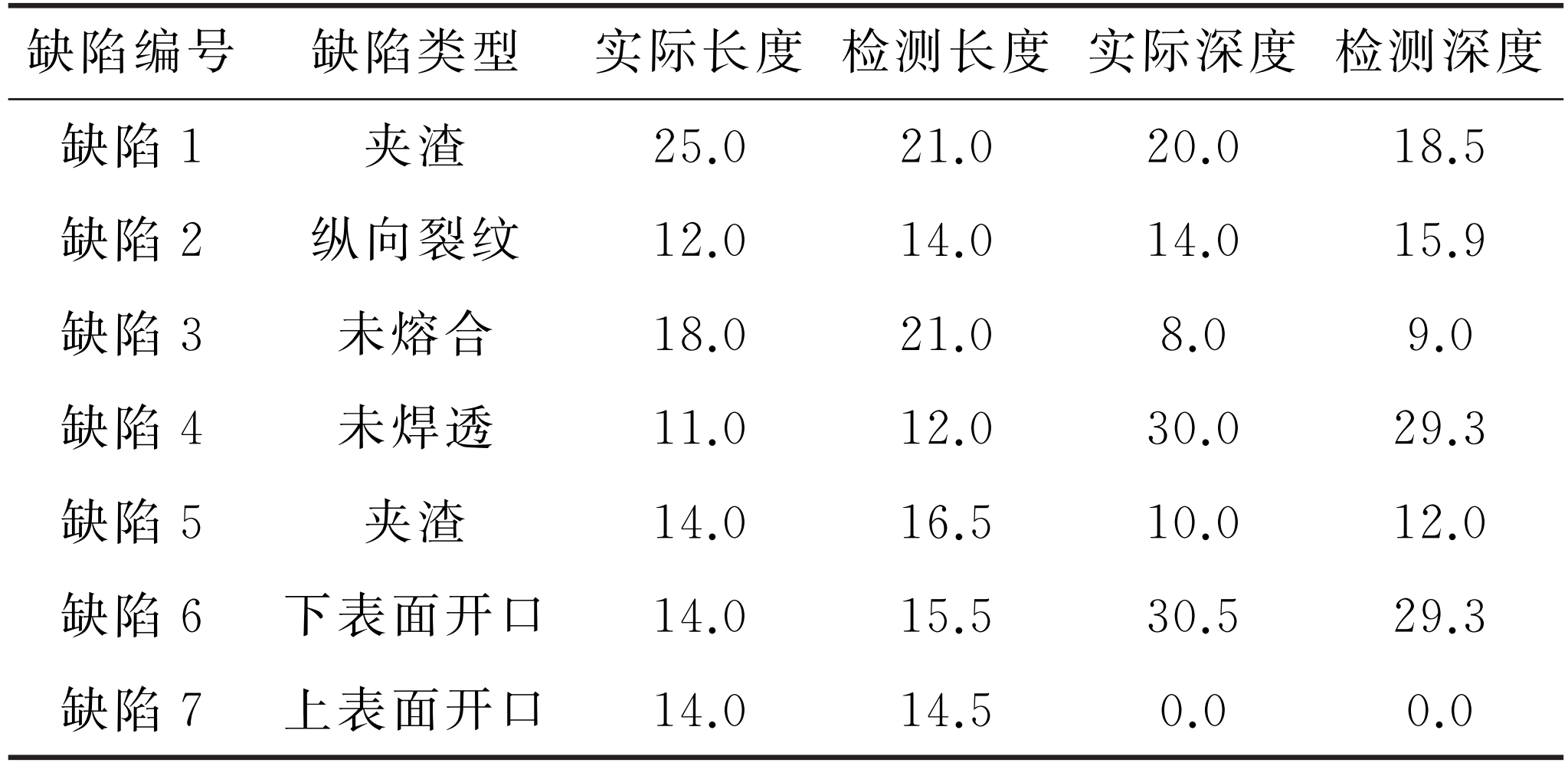

采用CTS-PA322T型相控阵全聚焦实时3D成像检测仪在该模拟试块上进行检测。检测结果表明,使用该系统能够有效检出模拟试块上除横向缺陷外的所有缺陷。模拟试块焊缝的3D全聚焦成像分别如图6和图7所示(单面双侧扫查,焊缝两侧记为A,B侧),成像数据如表1所示(横向缺陷用超声斜向平行扫查,未加以3D全聚焦相控阵检测验证)。

图6 模拟试块的3D全聚焦成像(A侧)

图7 模拟试块的3D全聚焦成像(B侧)

表1 模拟试块3D全聚焦成像数据(mm)

03 现场检测应用实例

对浙江某大型石化项目柴油加氢装置、浆态床装置等管道的400多道奥氏体不锈钢焊接接头进行3D全聚焦相控阵超声检测,使用的仪器型号为CTS-PA322T,探头型号为2.5L32 1.2×10×2 双晶纵波斜探头,发现了20余道焊口有超标缺陷,一些典型缺陷的图谱如下:

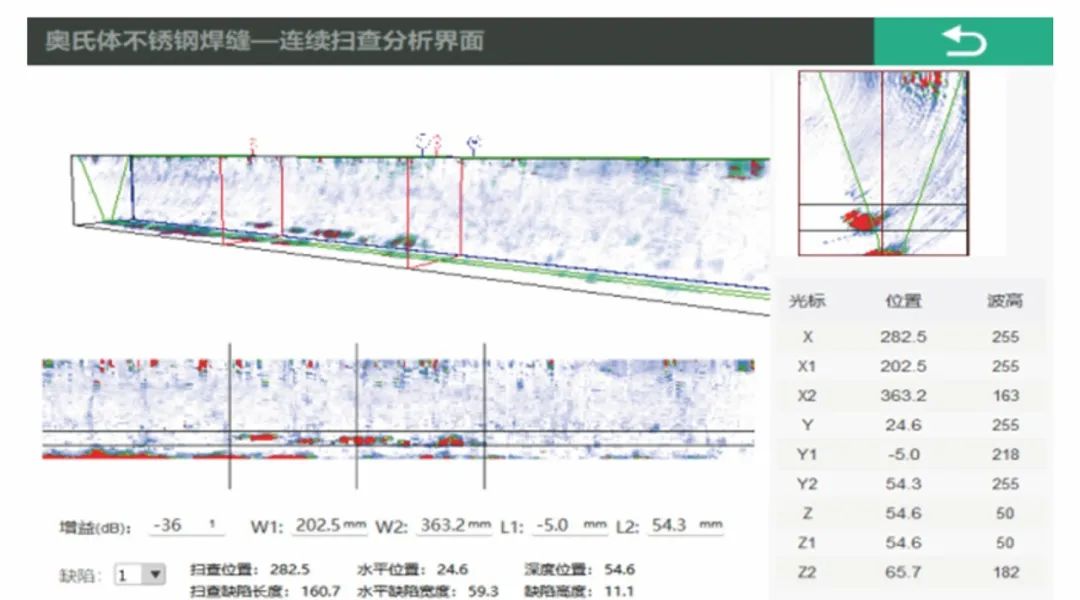

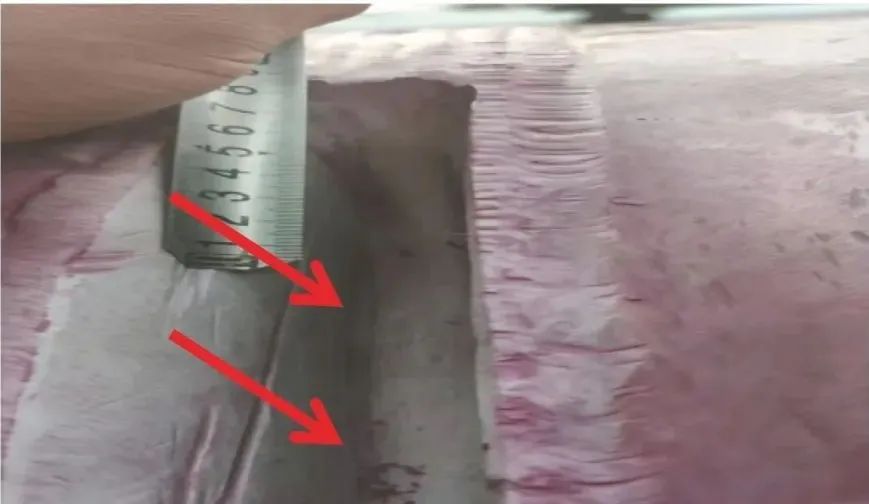

1 管道1材料为TP321,直径711 mm,壁厚68.27 mm,缺陷类型为裂纹和未熔合,缺陷深度约为54.6 mm,缺陷的3D全聚焦相控阵超声检测成像如图8所示,返修打磨后表面的渗透检测结果如图9所示。

图8 管道1缺陷的3D全聚焦相控阵超声检测成像

图9 管道1返修打磨后表面的渗透检测结果

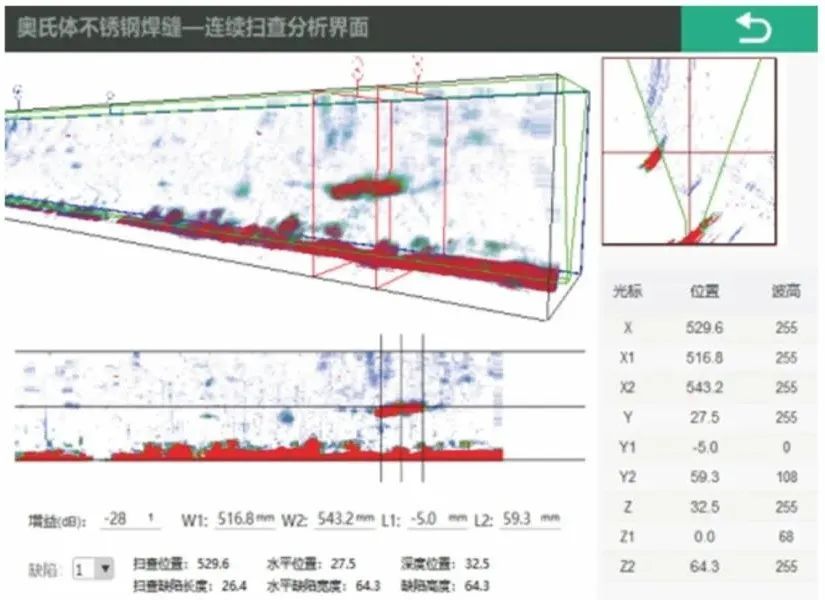

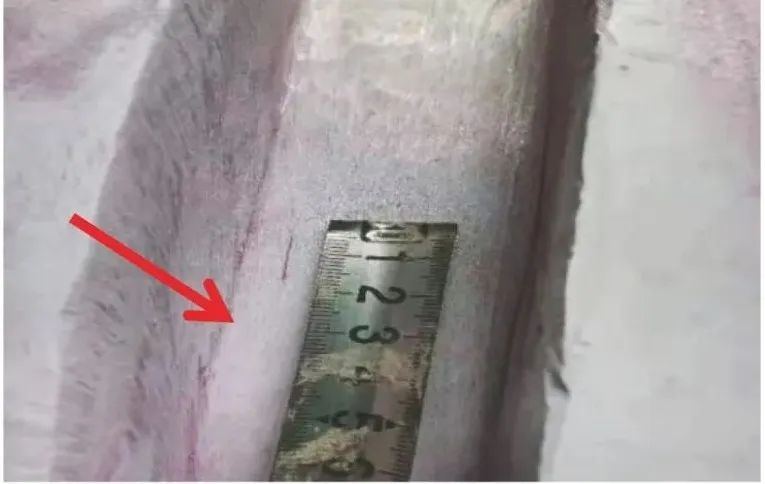

2 管道2材料为TP347,直径711 mm,壁厚58.73 mm,缺陷类型为未熔合,缺陷深度为49.6 mm,缺陷的3D全聚焦相控阵超声检测成像如图10所示,返修打磨后表面的渗透检测结果如图11所示。

图10 管道2缺陷的3D全聚焦相控阵超声检测成像

图11 管道2返修打磨后表面的渗透检测结果

3 管道3材料为TP321,直径610 mm,壁厚59.54 mm,缺陷类型为未熔合,缺陷深度为24.3 mm,缺陷高度为6.1 mm,缺陷的3D全聚焦相控阵超声检测成像如图12所示,返修打磨后缺陷的照片如图13所示。

图12 管道3缺陷的3D全聚焦相控阵超声检测成像

图13 管道3返修打磨后的缺陷照片

结语

由盲区测试结果可知,检测奥氏体不锈钢焊接接头时,3D全聚焦相控阵超声检测法的表面盲区较常规PAUT的小,可检出距离上表面5 mm,直径为2 mm的横孔,辅以爬波探头进行检测,可检出距离上表面1 mm的刻槽。对大型炼油石化管道的检测结果表明,3D全聚焦相控阵超声检测技术(使用双晶纵波斜入射探头)可有效检测奥氏体不锈钢焊缝。

作者:黄文大1,2,汪同和3,孙岳3

工作单位:1.浙江省特种设备科学研究院;2.浙江省特种设备安全检测技术研究重点实验室;3.甘肃君立工程科技有限责任公司

第一作者简介:黄文大,高级工程师,长期从事特种设备的无损检测工作及TOFD、相控阵应用研究。

来源:《无损检测》2022年1期