一文全面了解大提离漏磁无损检测方法

浏览量:6422次发布时间:2022年05月11日

金属零部件在交变载荷作用下,其中微小的裂纹容易延伸扩展,造成零部件的断裂失效,严重危害相关人员的生命和财产安全。因此重要的零部件需要在出厂前或服役中进行检测。

漏磁检测是一种广泛应用于钢管、钻杆、储油罐、汽车零部件等铁磁性材料的无损检测方法。相较于其他方法,其具有灵敏度高、无需耦合剂、操作方便、检测成本低以及易于自动化等优势,对铁磁性工件表面和内部的裂纹、孔洞等缺陷的检测效果显著。

在漏磁检测中,探头与待检测工件表面之间的距离称为提离值,是漏磁检测中最重要的工艺参数之一。通常为了保护传感器或提高检测稳定性,检测时始终会保持一定的提离值,但缺陷的漏磁场会随提离值的增大而迅速衰减,无法有效地检测微小裂纹或在处于复杂电磁环境下的裂纹。

1 漏磁检测中的提离值

提离值定义

“提离值”源自涡流检测、漏磁检测等电磁无损检测方法中的提离效应,即缺陷产生的扰动磁场在空气中传递迅速衰减,同时导致传感器在不同高度检测到的信号差异较大。

漏磁检测提离值定义如图1所示。通常敏感元件和封装外壳构成的传感器可以直接测量漏磁场,如传感器A,也可以在传感器底部增加汇集磁场的传递介质构成灵敏度更高的传感器,如传感器B。如果考虑到传感器耐磨、耐高温、防止工件划伤等目的,需要保持传感器与工件之间有一定的提离值,即图1中的d1,此时提离值定义中的“传感器”应该理解为具有独立功能和封装结构的传感器。但是,当以“提离效应”讨论提离值时,无论是贴片电感还是霍尔元件,传感器外层的封装结构并不影响提离效应,实际的提离值仍为敏感元件与工件之间的距离,即图1中的d2,而非传感器底面与工件之间的距离d1,此时提离值定义中的“传感器”应该理解为敏感元件。下面介绍的诸多大提离检测方法,也讨论的是敏感元件到工件的距离。

图1 漏磁检测提离值定义示意

提离值的影响

漏磁场水平分量与提离值的函数关系如图2所示,可见漏磁场随提离值的增大呈负指数级衰减。因此当提离值较大时,漏磁场信号会大幅衰减,降低信噪比。另一方面,提离值也会影响漏磁信号的稳定性。由图2可以看出,当提离值较小时,提离值变动Δl导致漏磁场变动ΔB1,而当提离值较大时,漏磁场变动为ΔB2,可以明显看出,ΔB1>ΔB2。也就是说当低提离时,探头对提离值的变化更加敏感,更加不稳定;而高提离时,探头对提离值的变动更不敏感,信号更加稳定。

在高精度漏磁检测中,传感器零提离可以获得最佳的检测灵敏度,但会磨损传感器,而且对于轴承套圈、凸轮轴等表面精密加工的零件而言,传感器直接接触扫查还可能会划伤精加工面。同时,微小提离检测会使机械抖动噪声信号明显,信号不稳定。因此大提离漏磁检测的信号增强方法一直以来是学者们研究的重点。

图2 漏磁场与提离值的函数关系

大提离检测的要素

将无损检测的传感过程简化为如图3所示的系统模型。首先待检测工件产生信源(如光、超声波、磁场、电场、热场等),信源经过传输介质的传导,扩散至传感器所在的区域,传感器将特定的物理信号转化为方便传输、识别、存储的电信号,从而完成信号的拾取和转换。

提离值主要在电磁无损检测领域中使用,通常都在毫米和亚毫米尺度。而光学检测和热成像检测却可以实现分米级甚至米级的远距离检测,主要原因是光学检测通过打光使被检测特征产生足够强和对比度足够高的可见光反射;热成像检测是通过加热使检测对象的热场分布不均且对外产生红外辐射,无论是可见光还是红外辐射都是一种电磁波,电磁波在空气中传播能量集中,衰减很小,通过足够高分辨率的相机或红外相机就可以捕捉到图像特征。

总之,实现远距离无损检测,首先需要信源的强度和信噪比足够高,这是整个检测过程的基础;其次需要传输介质协助信源的传递,避免信源在介质中衰减;最后需要高灵敏度的传感器对信号进行拾取和转换。

图3 无损检测传感的系统模型

2 大提离漏磁检测方法

调整信源

信源是检测的基础,对于漏磁检测来说,大提离检测要求信源的强度和信噪比足够高。通常来说,缺陷的漏磁场随磁化场强度的增大而增大,最后趋于饱和,因此常规的漏磁检测要求在饱和磁化或近饱和磁化状态下进行。

除了饱和磁化之外,SUN等研究发现,漏磁场不仅和磁化场、缺陷尺寸有关,还和缺陷附近的背景磁场有关,背景磁场会抑制漏磁场的传播范围和强度,导致大磁化反而不一定得到大的漏磁场。这就是所谓的磁压缩效应,基于此,孙燕华等提出了一种基于磁真空泄漏原理的漏磁无损检测新方法(见图4),该方法使用磁屏蔽罩大幅降低背景磁场,促使工件中的磁场向上方的传感器泄漏,扩大了漏磁场的扩散范围,显著提高了磁敏元件在大提离值下的检测灵敏度。

图4 磁真空漏磁检测方法示意

SUN的另一个研究提出了基于磁场扰动的大提离检测方法。磁场扰动漏磁法与常规漏磁法对比如图5所示,常规的漏磁检测中只有一个缺陷漏磁场R1,漏磁场的扩散半径仅为r1。在磁场扰动方法中,在传感器上方增加一个附加磁源R2,磁源R2的磁场影响范围为r2,磁源R2会与磁源R1相互作用,在r1和r2的范围内磁场产生相互扰动。这样通过两个磁源的相互扰动作用,就可以在磁源R2附近检测到缺陷信号。显然这样布置的传感器可以有很大的提离值,从而实现了基于磁场扰动的大提离检测。

图5 磁场扰动漏磁法与常规漏磁法对比

改变传递介质

漏磁场被传感器拾取需要经过提离空间的传递,而在常规的漏磁检测中漏磁场通过空气传播到传感器时已经经过了大幅度衰减。因此如何改变传递介质避免漏磁场在空气中的衰减一直是大提离漏磁检测的重点研究内容,许多学者都在这个领域提出了大提离的检测方法。

WU等在研究井口钻杆漏磁检测中提出了使用聚磁铁芯的方法实现大提离检测。聚磁铁芯大提离检测原理如图6所示。因为空气的相对磁导率接近于1,磁阻很大,漏磁场在空气中传播时衰减迅速,故使用传统的感应线圈进行信号拾取,灵敏度较差,而铁磁性材料的相对磁导率通常是空气的成百上千倍,因此对空气中的漏磁通就有聚集的作用。

图6 聚磁铁芯大提离检测原理示意

在大提离情况下,聚磁铁芯将低处的漏磁场汇聚到铁芯中(见图6)。感应线圈缠绕在聚磁铁芯上,制成大提离传感器(见图7),感应线圈内部的磁通量也就相应增大,从而实现大提离漏磁检测。

图7 聚磁铁芯式大提离传感器实物

MA等为了提高钻杆漏磁检测信噪比也提出了一种聚磁方法,由高相对磁导率的材料制成的双“L”型聚磁装置(见图8),漏磁场泄漏到空气后由聚磁装置汇聚,引导至包含磁传感器的测量通路中。研究发现,使用该形式的聚磁装置可以降低测量回路中的磁阻,有效提高了漏磁场的信噪比,也相应地降低了对提离值的要求。

图8 钻杆漏磁检测聚磁装置结构示意

LEE等提出了一种通过磁导管传递漏磁场的大提离检测方法,其原理如图9所示。该方法在磁传感器的下方放置磁导管(细长杆状的铁芯),使漏磁场的磁感线通过磁导管传递至高处的磁传感器。其整个磁场的传递过程基于磁畴的动力学模型,外部的磁化会使磁导管内部的磁畴重新分布,使磁畴变大,且方向与外部磁化场逐渐趋近。但是由于磁畴壁不能在位错、晶结或裂纹处移动,即使在x方向上施加漏磁场,磁柱边界处的磁畴壁也不会重新分布。而在z方向的磁化下,磁畴壁容易沿着z方向重新定位,从而使磁柱产生磁各向异性。因此细长的磁导管就可以有效地将漏磁场传递至高处的磁传感器,实现了大提离的检测。

图9 磁导管传递漏磁场原理示意

此外LEE等提出了一种磁透镜检测方式,该方法也是基于聚磁铁芯的原理,使用放置在橡胶或塑料磨具中的磁流体形成“磁透镜”,并在磁透镜表面阵列放置霍尔传感器,如图10所示。与矩形磁透镜相比,圆形的磁透镜消除了边缘效应,并且可以阵列更多的传感器以增强空间分辨率。与铁氧体或者硅钢等材料制作的聚磁体相比,采用磁流体的磁透镜方式在实现聚磁效果的同时,还避免了铁磁性材料剩余磁化强度和磁滞效应对聚磁效果产生的不利影响。

图10 磁透镜汇聚漏磁场原理示意

采用高灵敏度传感器

对于漏磁检测而言,大提离会导致传感器拾取到的漏磁信号幅值降低,信号淹没在噪声中,容易产生漏检。传感器的噪声通常由传感器内部的电路特性和电磁环境造成,与提离值关系不大,而缺陷的漏磁场信号随提离值迅速衰减。因此提高传感器的灵敏度就可以提高缺陷大提离检测的信噪比。

近年来,高灵敏度磁传感器发展迅猛,尤其是以各向异性磁敏电阻(AMR)、巨磁电阻(GMR)以及隧道磁敏电阻(TMR)等为代表的磁敏电阻开始广泛应用于精密漏磁检测中微弱磁场的检测。与传统的霍尔传感器相比,新型磁敏电阻传感器具有灵敏度更高、分辨率更高等特点,适合在大提离下拾取微弱的漏磁场信号,不同磁传感器技术参数对比如表1所示。

表1 不同磁传感器技术参数对比

此外,新的传感器设计也有助于灵敏度的提升或信噪比的增强。JIN等对比研究了基于MTJ(磁隧道结)的单TMR传感器和全桥惠斯通电桥式TMR传感器,全桥式惠斯通电桥TMR连接方式如图11所示。相较于单TMR传感器而言,虽然全桥惠斯通电桥式TMR传感器灵敏度较低,但是惠斯通电桥有效抑制了传感器的白噪声,因此获得了较高的信噪比。试验结果表明,在4~20 cm的提离范围内,全桥式TMR传感器在更大的提离值下可以获得与单TMR相同的信噪比。

图11 全桥式惠斯通电桥TMR连接方式示意

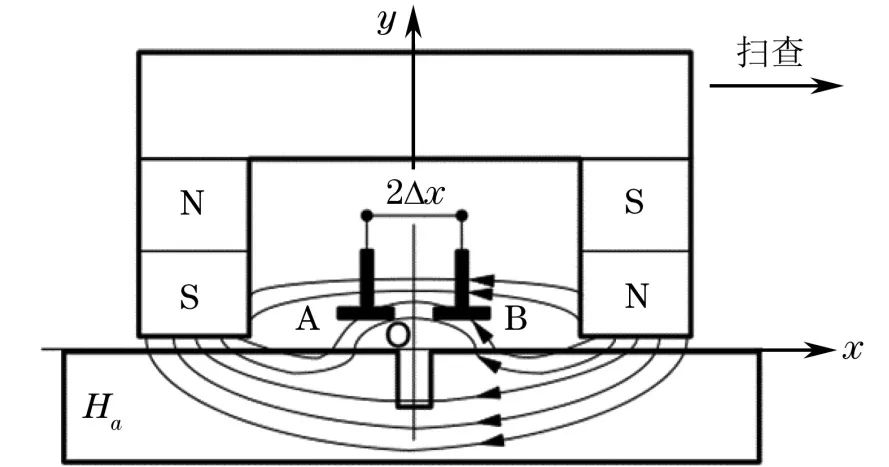

WU等提出了一种差分漏磁检测方法,差分式漏磁检测传感器配置(双传感器差分配置)如图12所示。该方法通过优化双传感器差分间距,可以提高检测灵敏度,此外检测信号几乎不受背景磁场和机械振动的影响,具有良好的信号稳定性。

图12 差分式漏磁检测传感器配置示意

另外WANG等提出了一种交直流互扰的大提离漏磁检测方法,交直流互扰漏磁检测原理如图13所示。缺陷在磁化作用下产生漏磁场,该方法的新传感器由感应线圈和激励线圈构成,激励线圈产生的高频磁场作为载波与低频漏磁场调制,调制后的磁场包含完整的漏磁场信号。信号调制使漏磁信号频率增大,而感应线圈测量的是磁通的变化量,对高频敏感,因此感应线圈对调制后的漏磁信号检测灵敏度较高。虽然检测的形式与漏磁、涡流检测形式相似,但检测原理不同,试验结果表明,与常规漏磁和涡流检测相比,交直流互扰检测方法的信号更强,信噪比更高,有利于铁磁性材料检测。

图13 交直流互扰漏磁检测原理示意

转变检测对象

除了依据上述方法之外,在某些条件下,也可以跳出“信源-介质-传感”的检测系统,由物理场的传递,转变为检测对象的转换,实现大提离漏磁检测。

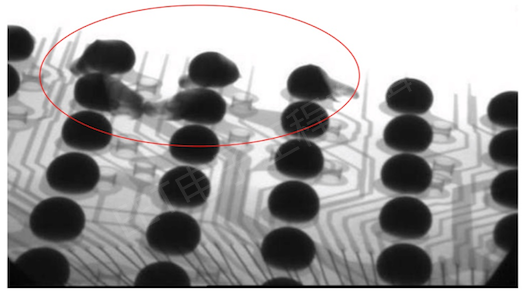

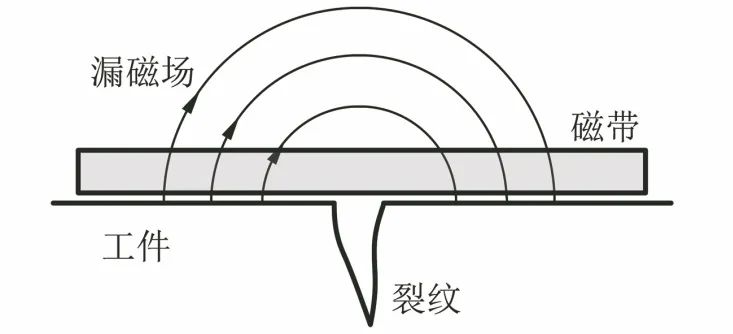

录磁检测法也是一种基于漏磁原理的检测方法。其首先对待检测工件施加合适的磁化场,在缺陷附近就会产生漏磁场,然后通过柔性的磁带覆盖在工件表面记录漏磁场(见图14),再对储存了漏磁场信息的磁带进行读取(见图15),从而对工件进行检测。

图14 磁带录磁检测示意

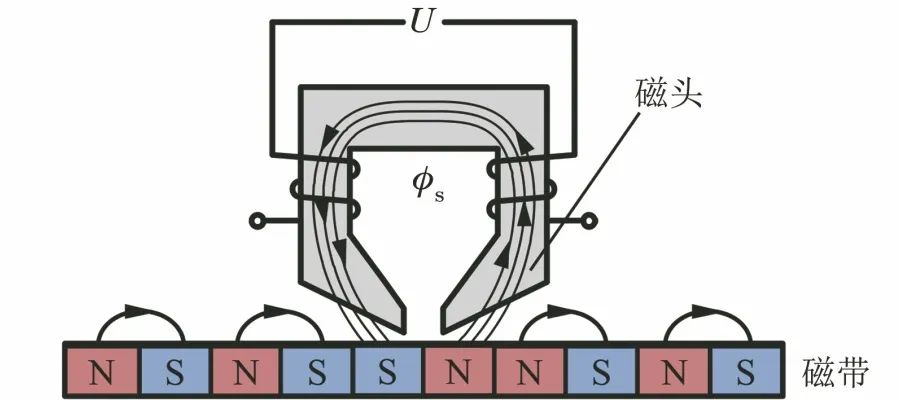

图15 磁带磁信号拾取示意

就检测原理而言,录磁检测与常规的漏磁检测方法类似,都是拾取缺陷的漏磁场。不同的是,常规漏磁检测直接用磁传感器拾取漏磁场,而录磁检测通过磁带转录,再读取磁带上的磁信息。虽然录磁检测步骤较为复杂,但磁带与工件直接接触,零提离拾取漏磁场,可以获得很高的灵敏度。该方法再使用磁传感器在远离工件的位置读取磁带中的漏磁场信息,转变漏磁检测的对象,从某种意义上而言,间接地实现了大提离漏磁检测,并且提高了检测灵敏度。

此外YANG等提出了一种结合磁粉检测和漏磁检测的高灵敏度大提离检测方法。首先对工件进行适当磁化,在工件表面喷洒一层磁粉,由于磁粉与工件表面是零提离,漏磁场强度大,对微米级别的裂纹也有较高的灵敏度,但是仅用磁粉检测不便于自动化和定量化检测。因此,需在此基础上,再进行漏磁检测(见图16)。这时漏磁检测的对象已经不再是工件上的裂纹,而是聚集在裂纹附近的磁粉堆,检测对象发生了转变。因为磁粉的聚集范围大于裂纹的宽度,所以喷洒的磁粉一方面对裂纹具有放大作用;另一方面,磁粉聚集具有一定的高度,抬高了检测对象,降低了提离值,使信号强度增大。

图16 磁粉漏磁联合检测原理示意

需要说明的是裂纹缺陷是凹向工件一侧的,漏磁信号呈现大于背景磁场的形态,而当磁粉聚集在裂纹附近后,磁粉聚集是凸向空气一侧的,根据磁折射原理,此时的漏磁场形态与原先方向相反,呈现小于背景磁场的形态。该方法通过磁粉检测与漏磁检测的结合,转换了检测对象,实现了微裂纹的大提离检测。

结 语

总结归纳了目前大提离漏磁检测的诸多方法,学者们主要从增大信源、改变传递介质以及开发灵敏度更高、抗干扰能力更强的磁性传感器这三个方面入手提高检测能力,此外还可通过转换检测对象提高检测能力。

目前,漏磁检测在钢管、钻杆、钢丝绳等零部件中的检测应用已经较为成熟。而漏磁检测在精密汽车零部件上的应用也正在快速发展,但其主要难点在于汽车零部件形状复杂,三维曲面较多,常规漏磁传感器很难适应其内部凹面,造成提离较大,且表面裂纹微小,信号微弱,缺陷难以检出。因此大提离漏磁检测仍然是未来的研究重点和技术难点。

作者:唐健,王荣彪,康宜华

工作单位:华中科技大学 机械科学与工程学院

第一作者简介:唐健,博士研究生,主要研究方向为电磁无损检测新方法。

通信作者:康宜华,教授、博士生导师。

来源:《无损检测》2022年4期